含有二价金属离子与醇类活化剂的高通量高截留复合聚酰胺分离膜及其制备方法

1.本发明涉及复合聚酰胺膜领域,具体涉及到一种含有二价金属离子与醇类活化剂的高通量高截留复合聚酰胺分离膜及其制备方法,本发明可有效改变聚酰胺复合膜孔径。

背景技术:

2.复合聚酰胺膜具有能耗低,分离选择性高,维护成本低,应用灵活等诸多优势,在医药、化工、食品、海水脱盐等方面具有广泛应用。目前制备复合聚酰胺膜最成熟和应用最多的方法是界面聚合法,主要的工艺过程是用超滤底膜作为支撑层,先与含胺单体充分接触,然后利用风干等方式去除表面多余水溶液,然后再与酰氯单体的有机溶剂发生界面聚合,将制备好的膜在一定温度条件下进行烘干,进一步固化膜结构。该膜性能主要取决于表面致密皮层,其中主要依靠的是表层孔径大小,一般而言,若要增加膜孔径,会提高膜通量,但同时也会降低截留率,若要减小膜孔径,则会增加截留率减小膜通量,这种通量和截留率相互制约的现象被称为“trade-off”效应,用传统界面聚合法制备的复合聚酰胺膜致密性较强,截留率高,但是通量较低。因此对复合聚酰胺膜的研究仍然集中在利用较简单的方法来提高膜通量并维持截留率。

3.无机盐种类繁多,添加方式简单,价格低廉,容易购买,利用无机盐来调控界面聚合,可以根据无机盐性质得到具有不同结构和性能的复合聚酰胺膜;同样的,溶剂活化后处理方法也具有诸多优势,一方面可利用的活化剂种类繁多,包括极性溶剂,非极性溶剂,醇溶剂等;另一方面活化方法简单,操作条件要求低,可以产业化应用。利用具有合适溶解力的活化剂,在不破坏膜表面完整结构的前提下,进一步溶解膜表面低交联度小分子片段,从而提高膜通量。目前在复合聚酰胺膜改性方法研究中,引入无机盐和溶剂活化后处理的方式是较为简便的方法。在引入无机盐研究中,大多集中在盐对界面聚合过程的影响,多余的金属盐都被洗掉,没有考虑无机盐在聚酰胺膜保留;在溶剂活化研究中,主要集中在采用低粘度的活化剂本身溶解能力大小和膜溶胀作用,而高粘度的多元醇类不做为活化剂使用,没有与载入无机盐结合协同活化聚酰胺膜的研究。因此,将两种优良的方法结合起来,探究其对纳滤膜结构和性能的影响具有重要的研究价值。

技术实现要素:

4.本发明的目的是提供一种含有二价金属离子与醇类活化剂的高通量高截留复合聚酰胺分离膜及其制备方法,本发明用预载入二价金属离子和醇类活化剂后处理相结合的方式,制备复合聚酰胺分离膜,该方法可灵活调节膜孔径,同时提高膜通量和截留率。

5.本发明的技术方案如下:

6.一种高通量高截留复合聚酰胺分离膜,由聚酯无纺布支持层、聚砜超滤中间层、含二价金属盐和醇类活化剂的聚酰胺分离层构成;

7.所述复合聚酰胺分离膜中,二价金属盐的含量为0.1~8mmol/m2(优选1~3mmol/

m2),醇类活化剂的含量为1~80wt%(优选20~70wt%);

8.所述二价金属盐为含有锌、钴、铜、钙、镁等二价离子的硝酸盐、硫酸盐、卤化盐等之中的一种或多种,优选硝酸铜、硝酸钴、硝酸锌中的一种或多种;

9.所述醇类活化剂为一元醇、二元醇或三元醇;所述一元醇选自异丙醇、正丙醇、甲醇、乙醇等中的一种或多种;所述二元醇选自乙二醇、1,2-丙二醇、1,3-丙二醇、双酚a中的一种或多种;所述三元醇选自丙三醇、丁三醇中的一种或两种的混合物。

10.本发明所述高通量高截留复合聚酰胺分离膜的制备方法为:

11.(1)将二价金属盐的水溶液浸润到聚砜超滤膜(包括聚酯无纺布支持层)表面,之后倒掉多余溶液,将膜表面风干;

12.所述二价金属盐的水溶液的浓度没有特别要求,可以在0.01%~饱和,优选为1~10wt%;

13.(2)将步骤(1)得到的膜与水相单体溶液接触,之后倒掉多余溶液,将膜表面风干;

14.所述水相单体溶液中,水相单体选自哌嗪、间苯二胺等二氨基化合物中的一种或多种,溶剂为水;

15.(3)将步骤(2)得到的膜与酰氯单体溶液接触,完成界面聚合反应,之后烘干;

16.所述酰氯单体溶液中,酰氯单体为均苯三甲酰氯,溶剂为正己烷、环己烷、异构十二烷烃中的一种或多种;

17.(4)将步骤(3)得到的膜浸泡于醇类活化剂溶液中进行活化处理,即得最终成品复合聚酰胺分离膜;

18.所述醇类活化剂溶液的浓度为0.5~100wt%,优选10~50wt%,溶剂为水;

19.所述活化处理的时间为5min~48h,优选2~8h。

20.本发明的有益效果在于:

21.本发明公开了一种用预载入二价金属离子和醇类活化剂活化后处理法相结合的方式得到高通量高截留率纳滤膜,与不加金属离子、不经过醇类活化剂活化的空白膜相比,添加金属离子可增加膜孔径,随后经过醇活化后可以有效调节膜孔径。

22.当醇类活化剂为一元醇时,由二价金属盐和一元醇活化剂共同作用可以明显缩小膜孔径,从0.77nm缩小到0.54nm,而对原始聚酰胺膜孔径调节作用不明显,添加金属离子的聚酰胺膜孔径减小,提高了膜截留率,同时也提高了膜通量,打破所谓的“trade-of”效应;

23.当醇类活化剂为二元醇时,经过醇活化后的原始聚酰胺膜和添加金属离子改性的聚酰胺膜在不改变两种膜截留率的情况下,大大提高了膜通量,tfc膜通量从20lmh提高到54.5lmh,tfc-co膜通量从38.3lmh提高到91.3lmh,打破了“trade-off”效应;

24.当醇类活化剂为三元醇时,具有增加膜孔径的作用,添加金属离子改性的聚酰胺膜经过三元醇活化后膜孔径从0.77nm增加到0.92nm,tfc空白膜孔径从0.54变化为0.65,显然,添加金属离子之后进行醇活化效果更明显,孔增加后得聚酰胺复合膜可以显著提高染料/无机盐分离选择性。

25.本发明制备的复合聚酰胺分离膜可应用于水处理,化工分离等领域,该方法操作简单,可适用于大规模连续化生产。

附图说明

26.以下编号含“a”的是预载入二价金属离子和一元醇活化后处理相结合方案的附图说明。

27.以下编号含“b”的是预载入二价金属离子和二元醇活化后处理相结合方案的附图说明。

28.以下编号含“c”的是预载入二价金属离子和三元醇活化后处理相结合方案的附图说明。

29.图1a:用预载入金属离子和一元醇活化后处理法相结合的方式有效调控膜孔径的方法流程图。

30.图2a:膜表面红外光谱分析图。

31.图3a:实施例与对比例孔径变化图(peg分子截留率)。

32.图4a:膜表面电镜图;(a)空白;(b)空白膜经甲醇活化;(c)预载入金属盐;(d)预载入金属盐且经过甲醇活化。

33.图5a:甲醇活化前后膜的重量变化。

34.图6a:膜性能研究。

35.图1b:用预载入金属离子和二元醇活化后处理法相结合的方式有效调控膜通量的方法流程示意图。

36.图2b:膜表面红外光谱分析。

37.图3b:对比例和实施例膜孔径变化图(peg分子截留率)。

38.图4b:膜表面扫描电镜图;(a)空白;(b)空白膜经乙二醇活化;(c)预载入金属盐;(d)预载入金属盐且经过乙二醇活化。

39.图5b:活化前后膜的重量变化及将活化后的膜在60℃真空干燥箱中干燥12h进行干燥处理膜重量变化(将活化后的膜进行干燥处理是将醇活化剂挥发,研究膜可保留醇的量)。

40.图6b:实施例和对比例性能研究。

41.图1c:用预载入二价金属盐和三元醇活化后处理法相结合的方式有效扩大膜孔径和通量的方法流程图。

42.图2c:膜表面红外光谱分析。

43.图3c:对比例与实施例孔径变化图(peg分子截留率)。

44.图4c:对比例与实施例扫描电镜图;(a)空白;(b)空白膜经丙三醇活化;(c)预载入金属盐;(d)预载入金属盐且经过丙三醇活化。

45.图5c:活化前后膜的重量变化及将活化后的膜在60℃真空干燥箱中干燥12h进行干燥处理膜重量变化。

46.图6c:实施例和对比例的膜性能分析。

具体实施方式

47.通过以下实施例及对比例对本发明所述一种用预载入二价金属离子和醇类活化剂活化后处理法相结合的方式灵活调控膜孔径的方法作进一步的阐述。应理解,下面的实施例和对比例只是作为具体说明,而不限制本发明的保护范围,同时本领域的技术人员根

据本发明所做的显而易见的改变和修饰也包含在本发明范围之内。

48.以下编号含“a”的是预载入二价金属离子和一元醇活化后处理相结合方案的实施例和对比例。

49.以下编号含“b”的是预载入二价金属离子和二元醇活化后处理相结合方案的实施例和对比例。

50.以下编号含“c”的是预载入二价金属离子和三元醇活化后处理相结合方案的实施例和对比例。

51.对比例1a:空白聚酰胺复合膜

52.(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,该聚砜超滤底膜购自杭州水处理中心,厚度约为120μm。称取0.35g哌嗪溶解于100ml去离子水中,在聚砜超滤膜表面浸润4min,倒掉多余溶液,风干膜表面溶液;

53.(2)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(1)得到的膜与有机相单体接触1min,倒掉多余溶液,完成界面聚合反应,将膜置于60℃鼓风干燥箱中固化15min;

54.将本实施例中制备的tfc空白聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:20.3l

·

m-2

·

h-1

,截留:99.8%。

55.对比例2a:甲醇活化膜

56.(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取0.35g哌嗪溶解于100ml去离子水中,在聚砜超滤膜表面浸润4min,倒掉多余溶液,风干膜表面溶液;

57.(2)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(1)得到的膜与有机相单体接触1min,倒掉多余溶液,完成界面聚合反应,将膜置于60℃鼓风干燥箱中固化15min;

58.(3)量取100ml纯度为99.5%的甲醇与100ml水混合并搅拌均匀,将步骤(2)得到的膜浸泡在该溶液中5h后测试。

59.将本实施例中制备的改性活化聚酰胺复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:41.6l

·

m-2

·

h-1

,截留:99.3%。

60.对比例3a:预载入金属盐不经溶剂活化

61.(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,聚砜超滤膜浸泡在该盐溶液中4min后倒掉多余溶液,晾干;

62.(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,风干膜表面溶液;

63.(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

64.将本实施例中制备的预载入金属离子改性膜复合聚酰胺膜命名为tfc-co,将该膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:38.3l

·

m-2

·

h-1

,截留:85.3%。

65.实施例1a:预载入金属盐且经过溶剂活化

66.(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml

去离子水中,聚砜超滤膜浸泡在盐溶液中4min后倒掉多余溶液,晾干;

67.(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,将膜表面溶液风干;

68.(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

69.(4)量取100ml纯度为99.5%的甲醇与100ml水混合并搅拌均匀,将步骤(3)得到的膜浸泡在该溶液中5h后测试。

70.将本实施例中制备的改性活化聚酰胺复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:76.3l

·

m-2

·

h-1

,截留:95.3%。

71.实施例2a

72.(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,聚砜超滤膜浸泡在盐溶液中4min后倒掉多余溶液,晾干;

73.(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,风干膜表面溶液;

74.(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

75.(4)量取100ml纯度为99.7%的异丙醇与100ml水混合并搅拌均匀,将步骤(3)得到的膜浸泡在该溶液中5h后测试。

76.将本实施例中制备的改性活化聚酰胺复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:88.6l

·

m-2

·

h-1

,截留:87.6%。

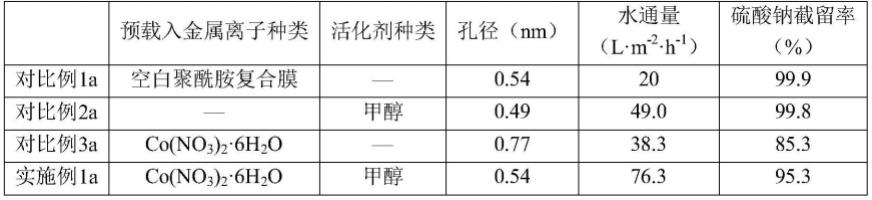

77.表1对比例1a-3a、实施例1a-2a复合聚酰胺膜的水通量和硫酸钠截留率

[0078][0079][0080]

注:纳滤性能测试条件:压力:6bar;温度:25℃。

[0081]

从表中数据可以看出,由二价金属盐和甲醇共同作用可以得到意想不到的结果,具体为:甲醇可以明显缩小tfc-co膜孔径,从0.77nm缩小到0.54nm,而对tfc膜孔径调节作用不明显;

[0082]

一元醇使tfc-co膜孔径减小,提高的截留率的同时,没有降低反而大大提高了膜通量,这打破了所谓的“trade-off”效应。

[0083]

对比例1b:空白聚酰胺复合膜

[0084]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取0.35g哌嗪溶解于100ml去离子水中,在聚砜超滤膜表面浸润4min,倒掉多余溶液,风干膜表面溶液;

[0085]

(2)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(1)得到的膜与有机相单体接触1min,倒掉多余溶液,完成界面聚合反应,将膜置于60℃鼓风干燥箱中固化15min;

[0086]

将本实施例中制备的tfc空白聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:20.3l

·

m-2

·

h-1

,截留:99.8%。

[0087]

实施例1b:乙二醇活化膜

[0088]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取0.35g哌嗪溶解于100ml去离子水中,在聚砜超滤膜表面浸润4min,倒掉多余溶液,风干膜表面溶液;

[0089]

(2)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(1)得到的膜与有机相单体接触1min,倒掉多余溶液,完成界面聚合反应,将膜置于60℃鼓风干燥箱中固化15min;

[0090]

(3)量取100ml纯度为99.5%的乙二醇与100ml水混合并搅拌均匀,将步骤(2)得到的膜浸泡在该溶液中5h后测试。

[0091]

将本实施例中制备的改性活化聚酰胺复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:54.5l

·

m-2

·

h-1

,截留:98.5%。

[0092]

对比例2b:预载入金属盐不经溶剂活化

[0093]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,聚砜超滤膜浸泡在该盐溶液中4min后倒掉多余溶液,晾干;

[0094]

(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,风干膜表面溶液;

[0095]

(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

[0096]

将本实施例中制备的预载入金属离子改性膜复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:38.3l

·

m-2

·

h-1

,截留:85.3%。

[0097]

实施例2b:预载入金属盐且经过溶剂活化

[0098]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,聚砜超滤膜浸泡在盐溶液中4min后倒掉多余溶液,晾干;

[0099]

(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,将膜表面溶液风干;

[0100]

(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

[0101]

(4)量取100ml纯度为99.5%的乙二醇与100ml水混合并搅拌均匀,将步骤(3)得到的膜浸泡在该溶液中5h后测试。

[0102]

将本实施例中制备的改性活化聚酰胺复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:91.3l

·

m-2

·

h-1

,截留:86.4%。

[0103]

实施例3b

[0104]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,聚砜超滤膜浸泡在盐溶液中4min后倒掉多余溶液,晾干;

[0105]

(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,风干膜表面溶液;

[0106]

(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

[0107]

(4)量取100ml纯度为99.7%的丙二醇与100ml水混合并搅拌均匀,将步骤(3)得到的膜浸泡在该溶液中5h后测试。

[0108]

将本实施例中制备的改性活化聚酰胺复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:88.6l

·

m-2

·

h-1

,截留:87.6%。

[0109]

表2对比例1b-2b、实施例1b-3b复合聚酰胺膜的水通量和硫酸钠截留率

[0110][0111]

注:纳滤性能测试条件:压力:6bar;温度:25℃。

[0112]

从以上结果可以看出乙二醇在不改变tfc和tfc-co膜截留率的情况下,都可以大大提升膜通量,这打破了所谓的:“trade-off”效应,是一个意想不到的结果。

[0113]

对比例1c:空白聚酰胺复合膜

[0114]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取0.35g哌嗪溶解于100ml去离子水中,在聚砜超滤膜表面浸润4min,倒掉多余溶液,风干膜表面溶液;

[0115]

(2)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(1)得到的膜与有机相单体接触1min,倒掉多余溶液,完成界面聚合反应,将膜置于60℃鼓风干燥箱中固化15min;

[0116]

将本实施例中制备的空白聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:20.3l

·

m-2

·

h-1

,截留:99.8%。

[0117]

实施例1c:丙三醇活化

[0118]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取0.35g哌嗪溶解于100ml去离子水中,将聚砜超滤膜与水相单体接触4min,倒掉多余溶液,风干膜表面溶液;

[0119]

(2)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(1)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

[0120]

(3)量取100ml纯度为99.7%的丙三醇与100ml水混合并搅拌均匀,将步骤(2)得到的膜浸泡在该溶液中5h后测试。

[0121]

将本实施例中制备的活化复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:59.5l

·

m-2

·

h-1

,截留:93.4%。实验条

件:0.6mpa,预压1h,甲基蓝浓度为100ppm,实验结果:水通量:58.4l

·

m-2

·

h-1

,截留:98.7%;刚果红浓度为100ppm,实验结果:水通量:60.4l

·

m-2

·

h-1

,截留:99.7%。

[0122]

对比例2c:预载入金属盐不经溶剂活化

[0123]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,将聚砜超滤膜浸泡在该盐溶液中4min后倒掉多余溶液,晾干;

[0124]

(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,风干膜表面溶液;

[0125]

(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

[0126]

将本实施例中制备的预载入二价金属盐改性的复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:38.3l

·

m-2

·

h-1

,截留:85.3%;甲基蓝浓度为100ppm,实验结果:水通量:40.6l

·

m-2

·

h-1

,截留:95.5%;刚果红浓度为100ppm,实验结果:水通量:35.5l

·

m-2

·

h-1

,截留率:99.7%。

[0127]

实施例2c:预载入金属盐且经过溶剂活化

[0128]

(1)裁剪面积为12

×

12cm2的聚砜超滤膜为支撑层,称取1.74g硝酸钴溶解于100ml去离子水中,聚砜超滤膜浸泡在盐溶液中4min后倒掉多余溶液,晾干;

[0129]

(2)称取0.35g哌嗪溶解于100ml去离子水中,将步骤(1)得到的膜与水相单体接触4min,倒掉多余溶液,将膜表面溶液风干;

[0130]

(3)称取0.1g均苯三甲酰氯溶解于100ml正己烷溶液中,将步骤(2)得到的膜与有机相单体接触1min,倒掉多余溶液,将膜置于60℃鼓风干燥箱中固化15min;

[0131]

(4)量取100ml纯度为99.5%的丙三醇与100ml水混合并搅拌均匀,将步骤(3)得到的膜浸泡在该溶液中5h后测试。

[0132]

将本实施例中制备的含有二价金属盐和三元醇改性活化的复合聚酰胺膜放入性能评价装置中,实验条件:0.6mpa,预压1h,硫酸钠浓度为1000ppm,实验结果:水通量:105.5l

·

m-2

·

h-1

,截留:23.0%。甲基蓝浓度为100ppm,水通量:130l

·

m-2

·

h-1

,截留:90%,刚果红浓度为100ppm,水通量:150l

·

m-2

·

h-1

,截留:99.0%。

[0133]

表3对比例1c-2c、实施例1c-2c复合聚酰胺膜的性能对比

[0134][0135]

注:纳滤性能测试条件:压力:6bar;温度:25℃。

[0136]

从以上数据可以看出经过水和三元醇单独处理,使用三元醇处理tfc-co聚酰胺膜有意想不到的结果,具体为:

[0137]

(1)金属二价离子的存在大大加快了聚酰胺膜对三元醇的吸收速率。

[0138]

(2)三元醇活化显著提高了聚酰胺复合膜的染料/无机盐分离选择性,尤其是金属离子与醇活化剂的协同作用具有比tfc空白膜更明显的孔径扩大作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1