一种高效分离己内酰胺的添加剂及无氨或碱参与的己内酰胺分离方法和系统与流程

1.本发明涉及一种环己酮肟beckmann重排制备己内酰胺分离的添加剂及方法和系统。

背景技术:

2.己内酰胺,分子式c6h11no,分子量为113. 16,常温下为白色晶体,熔点为69. 3

°

c,是一种重要的化工产品,广泛应用于制造锦纶和工程塑料。己内酰胺的制备方法较多,通过环己酮肟进行beckmann重排制取己内酰胺是目前最具有工业化意义的方法之一。目前,世界上90%的装置都采用浓硫酸或发烟硫酸作为催化剂的环己酮肟进行beckmann重排工艺,尽管该工艺的选择性较高,但该工艺以氨为中和反应原料,产生大量的低附加值硫酸铵。因此,在此情况下,国内外企业一直在致力于开发低硫铵重排工艺和无硫酸副产工艺,basf公司开发了磷酸作催化剂的工艺,lnwenta公司在离子交换树脂存在下,用醋酸和醋酸酐作混合催化剂进行重排反应后,用冷水将己内酰胺移走,不需要中和氨步骤,dsm公司以固体酸作催化剂,在提倡“原子经济”和“环境经济”的前提下,国内外相继开发了离子液体催化体系和超临界条件下的beckmann重排,但是各种新技术新工艺都有不同的优缺点。

3.在此情况下,本发明极大减少以浓硫酸或发烟硫酸作为催化剂的环己酮肟进行beckmann重排制取己内酰胺工艺中附产品硫铵产生,极大的提高了己内酰胺生产效率、降低了己内酰胺生产成本。

技术实现要素:

4.本发明旨在提供一种高效分离己内酰胺的添加剂及无氨或碱参与的己内酰胺分离方法和系统,可使得贝克曼重排后,在移出己内酰胺的过程中,完全不需要用氨气或碱中和硫酸,不产生硫酸铵。

5.实现本发明的技术方案是,一种高效分离己内酰胺的添加剂为硫酸盐溶液;beckmarm 重排的转位酯与硫酸盐溶液进行混合。

6.进一步讲,所述的转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.5-0.1。

7.进一步讲,所述的硫酸盐溶液为硫酸铵、硫酸钠、硫酸钾、硫酸亚铁之一或任意几种组合;或硫酸铵、硫酸钠、硫酸钾、硫酸亚铁之一与硫酸铜、硫酸铝钾、硫酸铝、硫酸镉、硫酸锌、硫酸镁其中之一或任意几种组合;或硫酸铵、硫酸钠、硫酸钾、硫酸亚铁任意几种与硫酸铜、硫酸铝钾、硫酸铝、硫酸镉、硫酸锌、硫酸镁其中之一或任意几种组合。

8.进一步讲,beckmarm 重排的转位酯与硫酸盐溶液在10-130℃温度下混合。

9.一种无氨或碱参与的己内酰胺分离方法包括混合、分离;所述的混合,beckmarm 重排的转位酯与硫酸盐溶液进行混合形成混合液;

所述的分离,混合液通过萃取(一般而言萃取剂可以是苯酚、苯、甲苯等任何一种)分离出己内酰胺或混合液通过蒸发方式分离出己内酰胺。

10.进一步讲,所述的混合步骤中,所述的转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.5-0.1。

11.进一步讲,所述混合液通过蒸发方式分离出己内酰胺过程中,其中蒸发温度为10-130℃。

12.进一步讲,在所述混合液中添加萃取剂。

13.进一步讲,一种无氨或碱参与的己内酰胺分离方法还包括蒸发结晶;所述蒸发结晶,所述的混合液萃取分离出己内酰胺后的萃余相酸式硫酸盐溶液经过常压或负压和单效或多效蒸发浓缩结晶出结晶盐。

14.进一步讲,一种无氨或碱参与的己内酰胺分离方法还包括后续处理,蒸发结晶后进行后续处理;所述的后续处理,结晶盐用10:1-4醇水混合液在常压、温度0-70℃状态下后续萃取,分离出硫酸盐晶体,分离硫酸盐晶体后的母液进行蒸馏,气相冷凝回收醇,液相得到硫酸溶。

15.进一步讲,所述的分离过程中,在常压或负压和单效或多效蒸发过程中,当溶液中硫酸根和溶剂的量比≥1:4后,上部液位形成含水己内酰胺相层,下部为酸式硫酸盐溶液。

16.进一步讲,在所述的分离后,还有后续处理步骤;所述后续处理,酸式硫酸盐溶液用10:1-4醇水混合液,在常压、温度0-70℃状态下后续萃取,并形成硫酸盐结晶,分离硫酸盐晶体后的母液进行蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

17.一种无氨或碱参与的己内酰胺分离系统包括混合反应器或混合反应器和萃取塔;所述混合反应器,beckmarm 重排的转位酯与硫酸盐溶液在混合反应器中混合生成混合液体,混合液体在所述的混合反应器中实现萃取分离;或所述的混合反应器与所述的萃取塔连接;所述的混合反应器,beckmarm 重排的转位酯与硫酸盐溶液在混合反应器中混合生成混合液体;所述的萃取塔,混合液体输入萃取塔在萃取剂作用下萃取出己内酰胺,萃余相排出萃取塔。

18.进一步讲,所述的系统还包括蒸发器,所述的蒸发器与所述的萃取塔连接;所述的萃取塔排出的萃余相进入所述的蒸发器中。

19.一种无氨或碱参与的己内酰胺分离系统包括蒸发结晶反应器; beckmarm 重排的转位酯与硫酸盐溶液在蒸发结晶反应器中混合生成混合液体,混合液体在所述的蒸发结晶反应器中通过蒸发分离。

20.本发明优点是,1)采用硫酸盐作为硫酸转位酯的水解材料,使得转位酯水解后,重新产生离子反应,由于硫酸盐的碱性强于水解后的转位酯,在出现外界条件发生变化后,水解后的硫酸根优先与硫酸盐结合,生成酸式硫酸盐,酸式硫酸盐经过结晶析出,使得转位酯中硫酸根对己内酰胺的束缚减弱,然后将己内酰胺移出体系,整个过程不需氨或碱参与中和,即不会产生硫铵。

[0021] 2)酸式硫酸盐转化为硫酸盐和硫酸,含有硫酸的萃取液体经过蒸馏,分离开萃取剂和硫酸,硫酸可以经过浓缩处理重新用于beckmann重排,硫酸盐重新作为转位酯水解材料,最大限度的实现了循环利用。

[0022]

3)本发明装置,相对于现有分离装置,效率更高,且不含除硫胺的装置。

附图说明

[0023]

图1为无氨或碱参与的己内酰胺分离方法逻辑框图(一)。

[0024]

图2为无氨或碱参与的己内酰胺分离方法逻辑框图(二)。

[0025]

图3为图1中无氨或碱参与的己内酰胺分离系统示意图。

[0026]

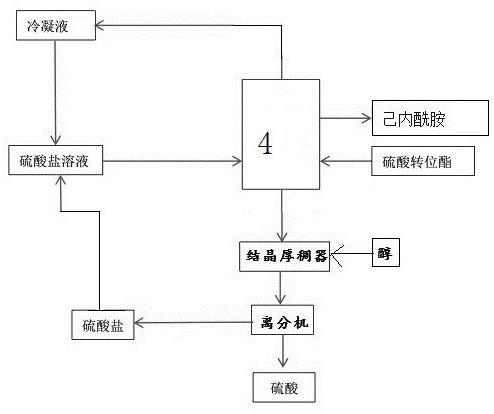

图4为图2中无氨或碱参与的己内酰胺分离系统示意图。

[0027]

图5为图3所述无氨或碱参与的己内酰胺分离系统的优化系统示意图。

[0028]

图6为无氨或碱参与的己内酰胺分离方法逻辑框图(三 )。

[0029]

图7为图6中无氨或碱参与的己内酰胺分离系统示意图。

[0030]

如图中,混合反应器1、萃取塔2、蒸发器3、蒸发结晶反应器4。

具体实施方式

[0031]

一种高效分离己内酰胺的添加剂为硫酸盐溶液;beckmarm 重排的转位酯与硫酸盐溶液进行混合。优选的,所述的转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.5-0.1,在实际添加过程中,硫酸根数量采用摩尔计算,一般为理论计算得出的数量。

[0032]

进一步优选的,所述的硫酸盐溶液(一般而言为硫酸盐加水的液体)为硫酸铵、硫酸钠、硫酸钾、硫酸亚铁之一或任意几种组合;或硫酸铵、硫酸钠、硫酸钾、硫酸亚铁之一与硫酸铜、硫酸铝钾、硫酸铝、硫酸镉、硫酸锌、硫酸镁其中之一或任意几种组合;或硫酸铵、硫酸钠、硫酸钾、硫酸亚铁任意几种与硫酸铜、硫酸铝钾、硫酸铝、硫酸镉、硫酸锌、硫酸镁其中之一或任意几种组合。

[0033]

优选的,beckmarm 重排的转位酯与硫酸盐溶液在10-130℃温度下混合。如图1中,一种无氨或碱参与的己内酰胺分离方法包括混合、分离、蒸发结晶、后续处理;所述的混合,beckmarm 重排的转位酯与硫酸盐溶液进行混合形成混合液,所述的转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.5-0.1,混合时的温度10-80℃;所述的分离,混合液通过萃取分离出己内酰胺,萃取剂为酚、苯、甲苯等任何一种;所述蒸发结晶,所述的混合液萃取分离出己内酰胺后的萃余相酸式硫酸盐溶液经过常压或负压和单效或多效蒸发浓缩结晶出结晶盐;所述后续处理,结晶盐用10:1-4醇水混合液在常压、温度0-70℃状态下后续萃取(醇作为后续萃取剂,一般而言用2.5-4倍与结晶盐的甲醇和水萃取,甲醇和水的比例为4:1,常温,经过5-30min搅拌,搅拌转速60-120转/min),分离出硫酸盐晶体及含硫酸的母液(母液经过绝对压力0.5-0.6 kgf/cm2脱萃取剂,塔底得到10-50%的稀硫酸溶液),其中硫酸可用于beckmarm 重排,硫酸盐晶体加水(可以是蒸发结晶过程中产生的蒸留水的冷疑液)后作为硫酸盐溶液参与第一步混合,优选的,在所述后续处理过程中,将母液进行常压或负压蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0034]

如图3中,一种无氨或碱参与的己内酰胺分离系统包括混合反应器1、萃取塔2,所述的混合反应器1与所述的萃取塔2连接,优选的还包括蒸发器3,所述的蒸发器3与所述的萃取塔2连接,其中混合步骤在混合反应器1中进行,分离步骤在萃取塔2进行,蒸发结晶步骤在蒸发器3中进行;所述的混合反应器1,beckmarm 重排的转位酯与硫酸盐溶液在混合反应器1中混合生成混合液体;所述的萃取塔2,混合液体输入萃取塔2在萃取剂作用下萃取出己内酰胺,萃余相排出萃取塔;所述的萃取塔2排出的萃余相进入所述的蒸发器3中,后续处理在结晶厚稠器、离心机中进行。

[0035]

如图5所示,一种无氨或碱参与的己内酰胺分离系统包括混合反应器1,在混合、分离(需要加入萃取剂,例如苯酚、苯、甲苯等任何一种)、蒸发结晶都在混合反应器中进行,混合反应器优选为二效负压蒸发器,一效蒸发温度80-85℃,蒸发绝对压力0.5-0.6,二效蒸发温度控制在60-65℃,蒸发压力0.2-0.3kgf/cm2,转位酯进料量每小时95-108kg,硫酸铵溶液每小时进料248-260kg、用甲苯萃取己内酰胺,蒸发水量170-180kg,后续处理在结晶厚稠器、离心机中进行。

[0036]

如图2中,一种无氨或碱参与的己内酰胺分离方法包括混合、分离、后续处理;所述的混合,beckmarm 重排的转位酯与硫酸盐溶液进行混合形成混合液,所述的转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.5-0.1;所述的分离,混合液通过蒸发方式分离出己内酰胺,其中蒸发温度为10-130℃,不需要添加萃取剂,在常压或负压和单效或多效蒸发过程中,当溶液中硫酸根和溶剂的量比≥1:4后,上部液位形成含水己内酰胺相层,下部为酸式硫酸盐溶液;所述的后续处理,下部排出酸式硫酸盐溶液,所述的酸式硫酸盐溶液用10:1-4醇水混合液,在常压、温度0-70℃状态下后续萃取(萃取剂为醇),并形成硫酸盐结晶,分离硫酸盐晶体后的母液进行蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0037]

如图6所示,一种无氨或碱参与的己内酰胺分离方法包括混合、分离、后续处理;所述的混合,beckmarm 重排的转位酯与硫酸钾溶液进行混合形成混合液,所述的转位酯的硫酸根与所述硫酸钾溶液的硫酸根数量比1:1.5-0.1;所述的分离,混合液通过蒸发方式分离出己内酰胺,其中蒸发温度为10-130℃,不需要添加萃取剂,在常压或负压和单效或多效蒸发过程中,当溶液中硫酸根和溶剂的量比≥1:4后,上部液位形成含水己内酰胺相层,下部为酸式硫酸盐溶液;所述的后续处理,下部排出酸式硫酸盐溶液,在45℃结晶,结晶分离生成硫酸氢钾,母液反回混合步骤,气相冷凝回收醇,液相得到硫酸溶液。

[0038]

如图4中, 一种无氨或碱参与的己内酰胺分离系统包括蒸发结晶反应器4;beckmarm 重排的转位酯与硫酸盐溶液在蒸发结晶反应器4中混合生成混合液体,混合液体在所述的蒸发结晶反应器4中通过蒸发分离。后续处理在结晶厚稠器、离心机中进行,后续处理中需要加入醇进行后续萃取。

[0039]

如图7中,采用图6有方法,一种无氨或碱参与的己内酰胺分离系统包括蒸发结晶反应器4;beckmarm 重排的转位酯与硫酸盐溶液在混合反应器中混合生成混合液体,混合

液体在所述的混合反应器中通过蒸发分离。

[0040]

后续处理在结晶厚稠器、离心机中进行,后续处理中不需要加入醇进行后续萃取。

[0041]

实施案例一(利用图1及图3所示的方法与系统):1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸铵(也可选用硫酸钠、硫酸钾之一)配制成浓度35-43%的硫酸盐溶液溶液,在72-75℃重排转位酯在混合反应器中混合,转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:0.2-1.3。

[0042]

2、混合液进入萃取塔中,向萃取塔中添加萃取剂,将己内酰胺萃取出来,萃余相输入蒸发结晶器中进行蒸发结晶,向蒸发结晶器的酸式硫酸盐液体添加入醇作用萃取剂,萃取出硫酸盐晶体,将母液进行常压或负压蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0043]

实施案例二(利用图1及图3所示的方法与系统):1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸铵配制成浓度40-42%的硫酸盐溶液溶液,在70-75℃重排转位酯在混合反应器中混合,转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:0.3-1.5。

[0044]

2、混合液进入萃取塔中,向萃取塔中添加萃取剂,将己内酰胺萃取出来,萃余相输入蒸发结晶器中进行蒸发结晶,向蒸发结晶器的酸式硫酸盐液体添加入醇作用萃取剂,萃取出硫酸盐晶体,将母液进行常压或负压蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0045]

实施案例三(利用图1及图3所示的方法与系统):1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钠配制成浓度48%的硫酸盐溶液溶液,在65-69℃重排转位酯在混合反应器中混合,转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:0.7-0.8。

[0046]

2、混合液进入萃取塔中,向萃取塔中添加萃取剂,将己内酰胺萃取出来,萃余相输入蒸发结晶器中进行蒸发结晶,向蒸发结晶器的酸式硫酸盐液体添加入醇作用萃取剂,萃取出硫酸盐晶体,将母液进行常压或负压蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0047]

实施案例三(利用图1及图3所示的方法与系统):1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钠配制成浓度45%的硫酸盐溶液溶液,在62-64℃重排转位酯在混合反应器中混合,转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.2-0.4。

[0048]

2、混合液进入萃取塔中,向萃取塔中添加萃取剂,将己内酰胺萃取出来,萃余相输入蒸发结晶器中进行蒸发结晶,向蒸发结晶器的酸式硫酸盐液体添加入醇作用萃取剂,萃取出硫酸盐晶体,将母液进行常压或负压蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0049]

实施案例四(利用图1及图3所示的方法与系统):1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钠配制成浓度53%的硫酸盐溶液溶液,在60-64℃重排转位酯在混合反应器中混合,转位酯的硫酸根与所述硫酸盐溶液的硫酸根数量比1:1.3-0.4。

[0050]

2、混合液进入萃取塔中,向萃取塔中添加萃取剂,将己内酰胺萃取出来,萃余相输入蒸发结晶器中进行蒸发结晶,向蒸发结晶器的酸式硫酸盐液体添加入醇作用萃取剂,萃取出硫酸盐晶体,将母液进行常压或负压蒸馏,气相冷凝回收醇,液相得到硫酸溶液。

[0051]

实施案例五(利用图1及图3所示的方法与系统):1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钠、硫酸铜配制成浓度48%

260kg,蒸发水量172-180kg,采用1.2kgf/cm2低压蒸汽热水加热;2、每小时打入结晶厚稠器280-310kg酸式硫酸盐,后打入离心机离心,结晶盐和第一母液,第一母液回流至混合反应器1,结晶盐固体用3.5倍的甲醇和水后续萃取,甲醇和水的比例为4:1,常温,经过5-30min搅拌,搅拌转速60-120转/min,再次离分分离硫酸铵与第二母液,硫酸铵回流至混合反应器1,第二母液经过绝对压力0.5-0.6 kgf/cm2脱萃取剂,塔底得到10-50%的稀硫酸溶液。

[0062]

实施案例十一(利用图1及图5所示的方法与系统)1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钾配制成浓度42-48%的硫酸盐溶液,硫酸盐溶液在混合反应器1内与beckmarm 重排的转位酯混合并通入甲苯萃取己内酰胺,转位酯的硫酸根与硫酸盐溶液的硫酸根数量比1:1.4-0.3,混合反应器1为二效负压蒸发器,一效蒸发温度75-80℃,蒸发绝对压力0.4-0.6,二效蒸发温度控制在62-66℃,蒸发压力0.2-0.3kgf/cm2。转位酯进料量每小时81-107kg,硫酸铵溶液每小时进料246-262kg,蒸发水量168-181kg,采用1.3kgf/cm2低压蒸汽热水加热;2、每小时打入结晶厚稠器250-320kg酸式硫酸盐,后打入离心机离心,结晶盐和第一母液,第一母液回流至混合反应器1,结晶盐固体用2-5倍的甲醇和水后续萃取,甲醇和水的比例为5:1-1.6,常温,经过5-30min搅拌,搅拌转速60-120转/min,再次离分分离硫酸铵与第二母液,硫酸铵回流至混合反应器1,第二母液经过绝对压力0.5-0.6 kgf/cm2脱萃取剂,塔底得到10-50%的稀硫酸溶液。

[0063]

实施案例十二(利用图1及图5所示的方法与系统)1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钾、硫酸铝钾配制成浓度42-48%的硫酸盐溶液,硫酸盐溶液在混合反应器1内与beckmarm 重排的转位酯混合并通入甲苯萃取己内酰胺,转位酯的硫酸根与硫酸盐溶液的硫酸根数量比1:1.4-1,混合反应器1为二效负压蒸发器,一效蒸发温度83-86℃,蒸发绝对压力0.4-0.6,二效蒸发温度控制在57-65℃,蒸发压力0.2-0.3kgf/cm2。转位酯进料量每小时81-107kg,硫酸铵溶液每小时进料246-262kg,蒸发水量168-181kg,采用1.3kgf/cm2低压蒸汽热水加热;2、每小时打入结晶厚稠器250-320kg酸式硫酸盐,后打入离心机离心,结晶盐和第一母液,第一母液回流至混合反应器1,结晶盐固体用3-4倍的甲醇和水后续萃取,甲醇和水的比例为5:1-1.3,常温,经过5-30min搅拌,搅拌转速60-120转/min,再次离分分离硫酸铵与第二母液,硫酸铵回流至混合反应器1,第二母液经过绝对压力0.5-0.6 kgf/cm2脱萃取剂,塔底得到10-50%的稀硫酸溶液。

[0064]

实施案例十三(利用图2及图4所示的方法与系统)1、用水(或是蒸发结晶过程中产生的冷凝液体)将硫酸钾、硫酸亚铁配制成浓度30-40%的硫酸盐溶液(悬浮溶液),在70-75℃状态下,硫酸盐溶液在蒸发结晶反应器4内与beckmarm 重排的转位酯混合,通过蒸发萃取己内酰胺,转位酯的硫酸根与硫酸盐溶液的硫酸根数量比1:1.5-0.1,蒸发结晶反应器4为一效负压蒸发器,绝对压力0.4-0.48kgf/cm2,蒸发温度控制在70-75℃。转位酯进料量每小时90-110kg,硫酸钾、硫酸亚铁溶液每小时进料81-93kg,蒸发水量198-283kg;2、在常压或负压和单效或多效蒸发过程中,当溶液中硫酸根和溶剂的量比≥1:4后,上部液位形成含水己内酰胺相层,下部为酸式硫酸盐溶液,在45℃结晶析出结晶盐,离

283kg,硫酸根和水的质量比≥2:3;2、在常压或负压和单效或多效蒸发过程中,当溶液中硫酸根和溶剂的量比≥1:4后,上部液位形成含水己内酰胺相层,下部为酸式硫酸盐溶液,酸式硫酸盐溶液在45℃结晶析出结晶盐,离心分离达到硫酸氢钾,母液回蒸发结晶反应器4,硫酸氢钾可以作为产品,也可以继续通过甲醇或乙醇萃取获得稀硫酸和硫酸钾。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1