一种干法脱硝工艺的制作方法

1.本发明涉及烟气脱硝技术领域,特别涉及一种干法脱硝工艺。

背景技术:

2.在进行烟气脱硝时,现有的技术会采用干法脱硝工艺进行脱硝处理,即将粉体或颗粒脱硝剂喷入锅炉内,以与锅炉内的烟气反应,实现脱硝,由于采用的脱硝剂为粉末或颗粒状,使得脱硝剂与烟气混合均匀性差,且脱硝剂无法反应完全,导致氨逃逸较严重。

技术实现要素:

3.本发明的主要目的是提出一种干法脱硝工艺,旨在解决干法脱硝工艺进行脱硝处理时,脱硝剂与烟气混合均匀性差,且脱硝剂无法反应完全,导致氨逃逸较严重的问题。

4.为实现上述目的,本发明提出一种干法脱硝工艺,包括以下步骤:

5.将固态脱硝剂喷入待处理烟气中以对所述待处理烟气进行脱硝处理,得到脱硝烟气;

6.对所述脱硝烟气进行脱酸处理,得到脱酸烟气;

7.对所述脱酸烟气进行除尘处理,得到除尘烟气;

8.对所述除尘烟气进行脱氨处理,得到处理后的烟气。

9.可选地,所述将固态脱硝剂喷入待处理烟气中以对所述待处理烟气进行脱硝处理,得到脱硝烟气的步骤在750~1000℃下进行。

10.可选地,所述固态脱硝剂包括尿素和高分子催化剂。

11.可选地,所述高分子催化剂包括聚乙二醇、聚丙烯酸、聚丙烯酸钠、聚乙烯醇和聚乙烯吡咯烷酮中的至少一种。

12.可选地,所述固态脱硝剂还包括高分子助剂,所述高分子助剂包括硬脂酸铵、硬脂酸镁、硬脂酸钙、沉淀法碳酸钙、氧化镁和沸石中的至少一种。

13.可选地,所述固态脱硝剂还包括二氧化硅载体,所述二氧化硅载体上负载有金属硫酸盐。

14.可选地,所述对所述除尘烟气进行脱氨处理,得到处理后的烟气包括:

15.在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气。

16.可选地,所述在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气的步骤中,所述脱氨药剂包括重金属催化剂、活性炭和酸性物质中的至少一种。

17.可选地,所述在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气的步骤包括:

18.提供固定床反应器,将脱氨药剂放置于所述固定床反应器内,在110~160℃下,将所述除尘烟气通入所述固定床反应器内,以使所述除尘烟气与所述脱氨药剂接触,反应后得到处理后的烟气,其中,所述脱氨药剂为固态粉末状脱氨药剂、固态颗粒状脱氨药剂或固态蜂窝状脱氨药剂。

19.可选地,所述在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气的步骤包括:

20.提供烟道反应器,在110~160℃下,将所述除尘烟气通入所述烟道反应器内,然后向所述烟道反应器内喷洒脱氨药剂,以使所述脱氨药剂与所述除尘烟气接触,反应后得到处理后的烟气,其中,所述脱氨药剂为液态脱氨药剂。

21.本发明的技术方案中,通过向待处理烟气中喷入固态脱硝剂进行脱硝处理后,增加脱氨处理,使得固态脱硝剂脱硝处理产生的nh3被脱除,解决了干法脱硝时脱硝剂与烟气混合均匀性差带来的氨逃逸问题,且脱硝效率较高,成本较低,满足国家超低排放要求。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

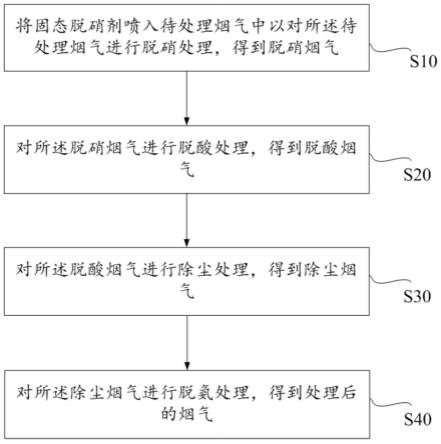

23.图1为本发明提出的干法脱硝工艺的一实施例的流程示意图。

24.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

26.需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.在进行烟气脱硝时,现有的技术会采用干法脱硝工艺进行脱硝处理,即将粉体或颗粒脱硝剂喷入锅炉内,以与锅炉内的烟气反应,实现脱硝,由于采用的脱硝剂为粉末或颗粒状,使得脱硝剂与烟气混合均匀性差,且脱硝剂无法反应完全,导致氨逃逸较严重。

28.鉴于此,本发明提出一种干法脱硝工艺,请参照图1,包括以下步骤:

29.步骤s10、将固态脱硝剂喷入待处理烟气中以对所述待处理烟气进行脱硝处理,得到脱硝烟气。

30.步骤s10在750~1000℃下进行,在该温度范围内,固态脱硝剂能够较充分地与待处理烟气发生反应,实现脱硝。

31.所述固态脱硝剂包括尿素和高分子催化剂,尿素负责与烟气中的nox反应,实现对烟气的脱硝,而通过高分子催化剂的添加,有助于促进尿素的反应,提高脱硝效率。

32.进一步地,所述高分子催化剂包括聚乙二醇、聚丙烯酸、聚丙烯酸钠、聚乙烯醇和聚乙烯吡咯烷酮中的至少一种,也即,高分子催化剂可以是聚乙二醇、聚丙烯酸、聚丙烯酸钠、聚乙烯醇和聚乙烯吡咯烷酮中的任意一种或多种组合,本发明不对此一一赘述。

33.所述固态脱硝剂还包括高分子助剂,所述高分子助剂包括硬脂酸铵、硬脂酸镁、硬脂酸钙、沉淀法碳酸钙、氧化镁和沸石中的至少一种。

34.所述固态脱硝剂还包括二氧化硅载体,所述二氧化硅载体上负载有金属硫酸盐。

35.步骤s20、对所述脱硝烟气进行脱酸处理,得到脱酸烟气。

36.待处理烟气经过脱硝后,其内仍会含有so2、hcl、hf等酸性气体,因此,还需对脱硝烟气进行脱酸处理,以脱除其中的so2、hcl和hf等。

37.本发明不限制脱酸处理的具体工艺,可以按照以下步骤进行:将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150~165℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

38.步骤s30、对所述脱酸烟气进行除尘处理,得到除尘烟气。

39.脱酸烟气内仍会含有粉尘,因此,还需对脱酸烟气进行除尘处理,以脱除其中粉尘。

40.本发明不限制除尘处理的具体工艺,可以按照以下步骤进行:提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

41.步骤s40、对所述除尘烟气进行脱氨处理,得到处理后的烟气。

42.具体地,步骤s40包括:在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气。通过脱氨药剂脱除烟气中的nh3,解决脱硝时产生的氨逃逸问题,使得脱硝时可以加大含氨基的还原剂用量以保证脱硝效率。

43.进一步地,所述在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气的步骤中,所述脱氨药剂包括重金属催化剂、活性炭和酸性物质中的至少一种。优选地,所述重金属催化剂为铜金属催化剂或锰金属催化剂。

44.需要说明的是,所述在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气的步骤可按以下步骤进行:提供固定床反应器,将脱氨药剂放置于所述固定床反应器内,在110~160℃下,将所述除尘烟气通入所述固定床反应器内,以使所述除尘烟气与所述脱氨药剂接触,反应后得到处理后的烟气,其中,所述脱氨药剂为固态粉末状脱氨药剂、固态颗粒状脱氨药剂或固态蜂窝状脱氨药剂。如此,通过所述除尘烟气与固态的所述脱氨药剂的充分接触,实现对除尘烟气的脱氨作用。

45.此外,所述在110~160℃下,用脱氨药剂脱除所述除尘烟气中的氨气,得到处理后的烟气的步骤也可按以下步骤进行:提供烟道反应器,在110~160℃下,将所述除尘烟气通入所述烟道反应器内,然后向所述烟道反应器内喷洒脱氨药剂,以使所述脱氨药剂与所述除尘烟气接触,反应后得到处理后的烟气,其中,所述脱氨药剂为液态脱氨药剂。通过所述除尘烟气与液态的所述脱氨药剂的充分接触,实现对除尘烟气的脱氨作用。

46.本发明的技术方案中,通过向待处理烟气中喷入固态脱硝剂进行脱硝处理后,增加脱氨处理,使得固态脱硝剂脱硝处理产生的nh3被脱除,解决了干法脱硝时脱硝剂与烟气

混合均匀性差带来的氨逃逸问题,且脱硝效率较高,成本较低,满足国家超低排放要求。

47.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

48.实施例1

49.(1)在750℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的聚乙二醇、5%的沸石和0.6%的二氧化硅载体。

50.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

51.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

52.(4)在110℃下,用重金属催化剂脱除所述除尘烟气中的氨气,得到处理后的烟气。

53.实施例2

54.(1)在870℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的聚丙烯酸、5%的硬脂酸铵和0.6%的二氧化硅载体。

55.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

56.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

57.(4)在120℃下,用活性炭脱除所述除尘烟气中的氨气,得到处理后的烟气。

58.实施例3

59.(1)在840℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的聚丙烯酸钠、5%的硬脂酸镁和0.6%的二氧化硅载体。

60.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

61.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

62.(4)在135℃下,用酸性物质脱除所述除尘烟气中的氨气,得到处理后的烟气。

63.实施例4

64.(1)在1000℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的聚乙烯醇、5%的硬脂酸钙和0.6%的二氧化硅载体。

65.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

66.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

67.(4)在145℃下,用重金属催化剂脱除所述除尘烟气中的氨气,得到处理后的烟气。

68.实施例5

69.(1)在950℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的聚乙烯吡咯烷酮、5%的沉淀法碳酸钙和0.6%的二氧化硅载体。

70.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于155℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

71.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

72.(4)在150℃下,用活性炭脱除所述除尘烟气中的氨气,得到处理后的烟气。

73.实施例6

74.(1)在880℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的高分子催化剂(包括质量比为1:1的聚乙二醇和聚丙烯酸)、5%的氧化镁和0.6%的二氧化硅载体。

75.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于165℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

76.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

77.(4)在160℃下,用酸性物质脱除所述除尘烟气中的氨气,得到处理后的烟气。

78.实施例7

79.(1)在980℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂为纯尿素。

80.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

81.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

82.(4)在140℃下,用酸性物质脱除所述除尘烟气中的氨气,得到处理后的烟气。

83.对比例1

84.(1)对待处理烟气进行选择性催化还原脱硝处理,得到脱硝烟气。

85.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

86.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

87.对比例2

88.(1)在1000℃下,将固态脱硝剂喷入待处理烟气中以对待处理烟气进行脱硝处理,得到脱硝烟气,其中,按质量百分比算,所述固态脱硝剂包括90%的尿素、4.4%的聚乙二醇、5%的沸石和0.6%的二氧化硅载体。

89.(2)将脱硝烟气通入半干法反应塔内;在常温下将熟石灰制浆,浆液经旋转雾化盘(转速15000rph)雾化,再被高速喷出形成20~501xm粒径的液滴喷淋在半干法反应塔内,与半干法反应塔内的脱硝烟气充分混合,于150℃下反应1s后,脱除so2、hcl和hf,得到脱酸烟气。

90.(3)提供布袋除尘器,所述布袋除尘器内设有多个滤袋;将脱酸烟气通入布袋除尘器内,所述脱酸烟气以2~4m/min的风速穿过所述多个滤袋,所述脱酸烟气中的粉尘被吸咐在所述滤袋上,得到除尘烟气。

91.以实施例1-7、对比例1-2的工艺步骤,对500t/d处理量的垃圾焚烧炉产生的烟气进行烟气处理试验,得到结果如下表1。其中环保指标为:nox≤80mg/nm3;nh3≤8mg/nm3。

92.表1实施例1-7、对比例1-2的工艺步骤处理烟气成本及效果

93.[0094][0095]

由表1可知,本发明实施例的干法脱硝工艺既能满足环保要求,脱硝效率较高,投资成本及运行成本均较低。

[0096]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1