一种用于加工水泥的铸造废渣破碎设备的制作方法

1.本发明属于水泥加工辅助设备技术领域,尤其涉及一种用于加工水泥的铸造废渣破碎设备。

背景技术:

2.水泥是一种粉状水硬性无机胶凝材料,水泥加水搅拌后成浆体,能在空气中硬化或者在水中硬化,并能把砂石等材料牢固地胶结在一起。水泥硬化后,不但强度较高,而且还能抵抗淡水或盐水的侵蚀,长期以来,水泥作为一种重要的胶凝材料,广泛应用于土木建筑、水利和国防等工程。随着科技的不断发展,水泥的加工工艺也在逐步朝多元化方向发展,铸造废渣也成为了水泥加工的辅材之一,而铸造废渣在被使用前,需要对其进行破碎,以满足水泥加工的使用需求。

3.现有用于加工水泥的铸造废渣破碎设备多设置有进料管、破碎箱、破碎机构和排料管,将铸造废渣经进料管输送至破碎箱内,破碎机构对其进行破碎,破碎后的铸造废渣经排料管排放至破碎箱外,以便工作人员对其进行使用;但由于铸造废渣的体积不一,现有破碎机构只能单独适用于对体积较大或体积较小的铸造废渣进行破碎,适用于铸造废渣体积较大的破碎机构对体积较小的铸造废渣进行破碎时,会导致铸造废渣的破碎效果不佳,适用于铸造废渣体积较小的破碎机构对体积较大的铸造废渣进行破碎时,不仅会耗费的时间长,而且会导致破碎机构高负载运行,影响破碎机构的正常使用,因此现有破碎设备不能根据铸造废渣的体积大小,从而实现对铸造废渣的有序破碎,降低了破碎设备的工作效率和实用性。

4.因此,针对以上现状,迫切需要开发一种用于加工水泥的铸造废渣破碎设备,以克服当前实际应用中的不足。

技术实现要素:

5.针对现有技术存在的不足,本发明实施例的目的在于提供一种用于加工水泥的铸造废渣破碎设备,以解决上述背景技术中的问题。

6.为实现上述目的,本发明提供如下技术方案:一种用于加工水泥的铸造废渣破碎设备,包括设备罐体,所述设备罐体安装在支架上,所述设备罐体内依次设置有分料箱、第一破碎箱和第二破碎箱,所述设备罐体的两端还设置有进料管和排料管,所述进料管的一端延伸至分料箱内,所述排料管的一端延伸至第二破碎箱内,所述分料箱与第一破碎箱相连通,且所述分料箱与第一破碎箱的连通位置上设置有筛网,所述第一破碎箱内设置有第一破碎腔和第一安装腔,所述第一安装腔的侧壁上设置有检修门,还包括:破碎机构,所述破碎机构包括第一破碎机构和第二破碎机构,所述第二破碎机构设置在第二破碎箱内;所述第一破碎机构包括第一驱动件、第一传动模块、伸缩模块、调整组件、第一破

碎辊和第二破碎辊,所述第一驱动件设置在第一安装腔内,所述第一驱动件的输出端与第一传动模块相连,所述第一传动模块的两端分别与两组调整组件相连;所述调整组件包括第一齿轮、第二齿轮、第三齿轮、第一连接件和第二连接件,所述第一齿轮活动设置在第一安装腔内,所述第一齿轮与第一传动模块相连,所述第二齿轮对称设置在第一齿轮的两端,且所述第二齿轮通过第二连接件与第一齿轮活动相连,所述第三齿轮通过第一连接件与第二齿轮活动相连,所述第一齿轮、第二齿轮和第三齿轮依次啮合连接,两组所述第二齿轮分别与第一破碎辊和第二破碎辊的一端固定相连,所述伸缩模块两端均与第一连接件活动相连,所述第一破碎辊和第二破碎辊的另一端延伸至第一破碎腔内,且所述第一破碎辊和第二破碎辊的另一端侧壁上分布有破碎齿;间歇输料机构,所述间歇输料机构设置在设备罐体内,且所述间歇输料机构的一端分别与分料箱和第一破碎箱连通,所述间歇输料机构的另一端与第二破碎箱相连通;进料管内的铸造废渣经筛网进行筛选和分料,体积较大的铸造废渣掉落至第一破碎腔内,体积较小的铸造废渣掉落至分料箱内,第一驱动件带动第一传动模块转动,第一传动模块带动两组第一齿轮转动,第一齿轮带动第二齿轮转动,第二齿轮带动第一破碎辊和第二破碎辊转动,第一破碎辊和第二破碎辊通过破碎齿对体积较大的铸造废渣进行破碎;伸缩模块带动两组第一连接件的一端移动,第一连接件带动第三齿轮围绕第二齿轮转动的同时,第一连接件通过第二连接件带动第二齿轮围绕第一齿轮转动,第二齿轮通过转动的方式实现对第一破碎辊和第二破碎辊的位置进行调整,第一破碎辊和第二破碎辊通过位置调整的方式实现对铸造废渣的破碎体积进行调整;间歇输料机构将分料箱和第一破碎腔内的铸造废渣间歇输送至第二破碎箱内,第二破碎机构对其进行二次破碎,第一破碎机构和第二破碎机构通过配合的方式实现对铸造废渣的有序破碎。

7.作为本发明进一步的技术方案,所述第二破碎箱内开设有第二安装腔和第二破碎腔,所述第二安装腔和第二破碎腔均用于供第二破碎机构的安装。

8.作为本发明进一步的技术方案,所述第二破碎机构包括驱动组件、破碎件、破碎凸起和弹性件,所述驱动组件设置在第二安装腔内,所述驱动组件的一端延伸至第二破碎腔内并且与破碎件固定相连,所述破碎凸起交错分布在破碎件的外壁上以及第二安装腔内壁上,所述弹性件的两端分别与破碎件和第二安装腔的内壁固定相连。

9.作为本发明进一步的技术方案,所述驱动组件包括第二驱动件、第三传动模块、第二转动件、第三转动件、第三连接件、移动件和固定座,所述第二驱动件设置在第二安装腔内,所述第二驱动件的输出端与第三传动模块相连,所述第三传动模块的两端分别与两组第二转动件相连,两组所述第二转动件对称设置在第二安装腔内,所述第三转动件的一端偏心设置在第二转动件上,所述第三转动件的另一端与第三连接件活动相连,所述第三连接件与移动件活动相连,所述移动件的一端延伸至第二破碎腔内并且与固定座活动相连,所述固定座设置在破碎件上。

10.作为本发明进一步的技术方案,所述第三转动件、第三连接件、移动件和固定座均设置为两组,且所述第三转动件是一种凸轮结构。

11.作为本发明进一步的技术方案,所述间歇输料机构包括间歇组件、移动座、输送座、安装座、第一输料管和第二输料管,所述间歇组件设置在设备罐体内,所述间歇组件的

一端与移动座相连,所述移动座的一端贯穿安装座并且与输送座固定相连,所述输送座活动设置在安装座上,所述安装座的两端与设备罐体的内壁固定相连,所述输送座的两端分别与第一输料管和第二输料管活动相连,所述第一输料管分别安装在分料箱和第一破碎箱上,且所述第一输料管的一端延伸至分料箱和第一破碎腔内,所述第二输料管对称设置在第二破碎箱上,且所述第二输料管的一端延伸至第二破碎腔内。

12.作为本发明进一步的技术方案,所述间歇组件包括动力件、第二传动模块、第一转动座、连杆模块、第二转动座、活动件、第一转动件和连接座,所述动力件固定在设备罐体内,所述动力件的输出端与第二传动模块固定相连,所述第二传动模块与第一转动座偏心连接,所述第一转动座和第二转动座均偏心设置在设备罐体内,所述第一转动座通过连杆模块与第二转动座相连,所述活动件的两端分别与第一转动座和第二转动座的侧壁活动相连,所述活动件活动设置在第一转动件上,所述第一转动件的一端设置在第二破碎箱上,所述第一转动件的另一端与连接座活动相连,所述连接座与移动座固定相连。

13.作为本发明进一步的技术方案,所述输送座的两端对称设置有放置槽,所述放置槽两端均设置为开口状,所述安装座的两端对称设置有输送槽,所述输送槽与第二输料管配合,且所述放置槽与输送槽配合。

14.与现有技术相比,本发明的有益效果是:进料管内的铸造废渣经筛网进行筛选和分料,体积较大的铸造废渣掉落至第一破碎腔内,体积较小的铸造废渣掉落至分料箱内,第一驱动件带动第一传动模块转动,第一传动模块带动两组第一齿轮转动,第一齿轮带动第二齿轮转动,第二齿轮带动第一破碎辊和第二破碎辊转动,第一破碎辊和第二破碎辊通过破碎齿将体积较大的铸造废渣破碎至指定大小,便于第二破碎机构对其进行二次破碎,提高破碎设备的工作效率,且避免破碎设备出现高负载运行的现象;当需要对铸造废渣的破碎体积进行调整时,伸缩模块带动两组第一连接件的一端相向或反向移动,第一连接件带动第三齿轮围绕第二齿轮转动的同时,第一连接件通过第二连接件带动第二齿轮围绕第一齿轮转动,第二齿轮带动第一破碎辊和第二破碎辊沿滑槽进行移动,从而使得上下设置的第一破碎辊相向或反向移动,而上下设置的第二破碎辊则反向或相向移动,进而实现对第一破碎辊和第二破碎辊的位置进行调整,第一破碎辊和第二破碎辊通过位置调整的方式,从而实现对铸造废渣的破碎体积进行调整,便于第二破碎机构对其进行二次破碎;间歇输料机构将分料箱和第一破碎腔内的铸造废渣间歇输送至第二破碎箱内,第二破碎机构对其进行二次破碎,第一破碎机构和第二破碎机构通过配合的方式,从而根据铸造废渣的体积大小,实现对铸造废渣的有序破碎,这样不仅可以提高设备对铸造废渣的破碎效率,还可以防止破碎设备出现高负载运行的现象,进而提高破碎设备的使用寿命和工作效率,降低设备的维修成本。

15.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

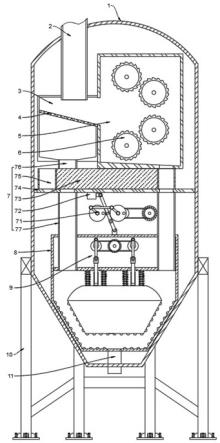

16.图1为本发明实施例提供的用于加工水泥的铸造废渣破碎设备的结构剖视图。

17.图2为图1中第一破碎箱局部剖视的结构立体图。

18.图3为图2中a-a处结构剖视的侧视图。

19.图4为图1中第二破碎箱的结构剖视图。

20.图5为图1中间歇组件的结构示意图。

21.附图标记:1-设备罐体,2-进料管,3-分料箱,4-筛网,5-第一破碎箱,51-检修门,52-第一破碎腔,53-第一安装腔,54-滑槽,6-第一破碎机构,61-第一驱动件,62-第一传动模块,63-伸缩模块,64-调整组件,641-第一齿轮,642-第二齿轮,643-第三齿轮,644-第一连接件,645-第二连接件,65-第一破碎辊,66-第二破碎辊,67-破碎齿,7-间歇输料机构,71-间歇组件,711-动力件,712-第二传动模块,713-第一转动座,714-连杆模块,715-第二转动座,716-活动件,717-第一转动件,718-连接座,72-移动座,73-输送座,74-安装座,75-放置槽,76-第一输料管,77-第二输料管,8-第二破碎箱,81-第二安装腔,82-第二破碎腔,9-第二破碎机构,91-驱动组件,911-第二驱动件,912-第三传动模块,913-第二转动件,914-第三转动件,915-第三连接件,916-移动件,917-固定座,92-破碎件,93-破碎凸起,94-弹性件,10-支架,11-排料管。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.以下结合具体实施例对本发明的具体实现进行详细描述。

24.如图1至5所示,作为本发明一个实施例提供的一种用于加工水泥的铸造废渣破碎设备,包括设备罐体1,所述设备罐体1安装在支架10上,所述设备罐体1内依次设置有分料箱3、第一破碎箱5和第二破碎箱8,所述设备罐体1的两端还设置有进料管2和排料管11,所述进料管2的一端延伸至分料箱3内,所述排料管11的一端延伸至第二破碎箱8内,所述分料箱3与第一破碎箱5相连通,且所述分料箱3与第一破碎箱5的连通位置上设置有筛网4,所述第一破碎箱5内设置有第一破碎腔52和第一安装腔53,所述第一安装腔53的侧壁上设置有检修门51,还包括:破碎机构,所述破碎机构包括第一破碎机构6和第二破碎机构9,所述第二破碎机构9设置在第二破碎箱8内;所述第一破碎机构6包括第一驱动件61、第一传动模块62、伸缩模块63、调整组件64、第一破碎辊65和第二破碎辊66,所述第一驱动件61设置在第一安装腔53内,所述第一驱动件61的输出端与第一传动模块62相连,所述第一传动模块62的两端分别与两组调整组件64相连;所述调整组件64包括第一齿轮641、第二齿轮642、第三齿轮643、第一连接件644和第二连接件645,所述第一齿轮641活动设置在第一安装腔53内,所述第一齿轮641与第一传动模块62相连,所述第二齿轮642对称设置在第一齿轮641的两端,且所述第二齿轮642通过第二连接件645与第一齿轮641活动相连,所述第三齿轮643通过第一连接件644与第二齿轮642活动相连,所述第一齿轮641、第二齿轮642和第三齿轮643依次啮合连接,两组所述第二齿轮642分别与第一破碎辊65和第二破碎辊66的一端固定相连,所述伸缩模块63两端均与

第一连接件644活动相连,所述第一破碎辊65和第二破碎辊66的另一端延伸至第一破碎腔52内,且所述第一破碎辊65和第二破碎辊66的另一端侧壁上分布有破碎齿67;间歇输料机构7,所述间歇输料机构7设置在设备罐体1内,且所述间歇输料机构7的一端分别与分料箱3和第一破碎箱5连通,所述间歇输料机构7的另一端与第二破碎箱8相连通;进料管2内的铸造废渣经筛网4进行筛选和分料,体积较大的铸造废渣掉落至第一破碎腔52内,体积较小的铸造废渣掉落至分料箱3内,第一驱动件61带动第一传动模块62转动,第一传动模块62带动两组第一齿轮641转动,第一齿轮641带动第二齿轮642转动,第二齿轮642带动第一破碎辊65和第二破碎辊66转动,第一破碎辊65和第二破碎辊66通过破碎齿67对体积较大的铸造废渣进行破碎;伸缩模块63带动两组第一连接件644的一端移动,第一连接件644带动第三齿轮643围绕第二齿轮642转动的同时,第一连接件644通过第二连接件645带动第二齿轮642围绕第一齿轮641转动,第二齿轮642通过转动的方式实现对第一破碎辊65和第二破碎辊66的位置进行调整,第一破碎辊65和第二破碎辊66通过位置调整的方式,从而实现对铸造废渣的破碎体积进行调整;间歇输料机构7将分料箱3和第一破碎腔52内的铸造废渣间歇输送至第二破碎箱8内,第二破碎机构9对其进行二次破碎,第一破碎机构6和第二破碎机构9通过配合的方式实现对铸造废渣的有序破碎。

25.在本实施例中,间歇输料机构7将分料箱3和第一破碎箱5内的铸造废渣间歇输送至第二破碎箱8内,第一破碎机构6配合第二破碎机构9,使得设备可以根据铸造废渣的体积大小,实现对铸造废渣的有序破碎,不仅提高设备对铸造废渣的破碎效率,还防止破碎设备出现高负载运行的现象。

26.如图1和4所示,作为本发明的一种优选实施例,所述第二破碎箱8内开设有第二安装腔81和第二破碎腔82,所述第二安装腔81和第二破碎腔82均用于供第二破碎机构9的安装。

27.如图1和4所示,作为本发明的一种优选实施例,所述第二破碎机构9包括驱动组件91、破碎件92、破碎凸起93和弹性件94,所述驱动组件91设置在第二安装腔81内,所述驱动组件91的一端延伸至第二破碎腔82内并且与破碎件92固定相连,所述破碎凸起93交错分布在破碎件92的外壁上以及第二安装腔82内壁上,所述弹性件94的两端分别与破碎件92和第二安装腔82的内壁固定相连。

28.如图1和4所示,作为本发明的一种优选实施例,所述驱动组件91包括第二驱动件911、第三传动模块912、第二转动件913、第三转动件914、第三连接件915、移动件916和固定座917,所述第二驱动件911设置在第二安装腔81内,所述第二驱动件911的输出端与第三传动模块912相连,所述第三传动模块912的两端分别与两组第二转动件913相连,两组所述第二转动件913对称设置在第二安装腔81内,所述第三转动件914的一端偏心设置在第二转动件913上,所述第三转动件914的另一端与第三连接件915活动相连,所述第三连接件915与移动件916活动相连,所述移动件916的一端延伸至第二破碎腔82内并且与固定座97活动相连,所述固定座97设置在破碎件92上。

29.如图1和4所示,作为本发明的一种优选实施例,所述第三转动件914、第三连接件

915、移动件916和固定座917均设置为两组,且所述第三转动件914是一种凸轮结构。

30.在本实施例中,进料管2内的铸造废渣经筛网4进行筛选和分料,体积较大的铸造废渣掉落至第一破碎腔52内,体积较小的铸造废渣掉落至分料箱3内,第一驱动件61带动第一传动模块62转动,第一传动模块62带动两组第一齿轮641转动,第一齿轮641带动第二齿轮642转动,第二齿轮642带动第一破碎辊65和第二破碎辊66转动,第一破碎辊65和第二破碎辊66通过破碎齿67将体积较大的铸造废渣破碎至指定大小,便于第二破碎机构9对其进行二次破碎,提高破碎设备的工作效率,且避免破碎设备出现高负载运行的现象;当需要对铸造废渣的破碎体积进行调整时,伸缩模块63带动两组第一连接件644的一端相向或反向移动,第一连接件644带动第三齿轮643围绕第二齿轮642转动的同时,第一连接件644通过第二连接件645带动第二齿轮642围绕第一齿轮641转动,第二齿轮642带动第一破碎辊65和第二破碎辊66沿滑槽53进行移动,从而使得上下设置的第一破碎辊65相向或反向移动,而上下设置的第二破碎辊66则反向或相向移动,进而实现对第一破碎辊65和第二破碎辊66的位置进行调整,第一破碎辊65和第二破碎辊66通过位置调整的方式,从而实现对铸造废渣的破碎体积进行调整,便于第二破碎机构9对其进行二次破碎;间歇输料机构7将分料箱3和第一破碎腔52内的铸造废渣间歇输送至第二破碎箱8内,第二驱动件911带动第三传动模块912转动,第三传动模块912带动第二转动件913转动,第二转动件913带动第三转动件914转动,第三转动件914通过第三连接件915带动移动件916移动,移动件916通过固定座917带动破碎件92移动,破碎件92通过移动的方式,从而实现对第二破碎腔82内的铸造废渣进行破碎,且第三转动件914为凸轮结构,使得破碎件92在第二破碎腔82内往复移动,实现对铸造废渣的往复破碎,弹性件94可以对破碎件92受到的振动进行吸收;第一破碎机构6和第二破碎机构9通过配合的方式,从而根据铸造废渣的体积大小,实现对铸造废渣的有序破碎,这样不仅可以提高设备对铸造废渣的破碎效率,还可以防止破碎设备出现高负载运行的现象,进而提高破碎设备的使用寿命和工作效率,降低设备的维修成本。

31.在一个优选的实施例中,所述第一驱动件61和第二驱动件911均优先采用的是一种伺服电机;所述第一传动模块62和第三传动模块912均优先采用的是一种带传动结构;所述伸缩模块63优先采用的是一种液压式伸缩结构;所述第一连接件644和第二连接件945均优先采用的是一种连杆结构;所述第二转动件913优先采用的是一种转盘结构;所述第三转动件914优先采用的是一种凸轮结构的转动块;所述第三连接件915优先采用的是一种柱状结构;所述破碎件92优先采用的是一种块状结构;所述弹性件94优先采用的是一种弹簧。

32.如图1和5所示,作为本发明的一种优选实施例,所述间歇输料机构7包括间歇组件71、移动座72、输送座73、安装座74、第一输料管76和第二输料管77,所述间歇组件71设置在设备罐体1内,所述间歇组件71的一端与移动座72相连,所述移动座72的一端贯穿安装座74并且与输送座73固定相连,所述输送座73活动设置在安装座74上,所述安装座74的两端与

设备罐体1的内壁固定相连,所述输送座73的两端分别与第一输料管6和第二输料管7活动相连,所述第一输料管6分别安装在分料箱3和第一破碎箱5上,且所述第一输料管6的一端延伸至分料箱3和第一破碎腔52内,所述第二输料管77对称设置在第二破碎箱8上,且所述第二输料管77的一端延伸至第二破碎腔82内。

33.如图1和5所示,作为本发明的一种优选实施例,所述间歇组件71包括动力件711、第二传动模块712、第一转动座713、连杆模块714、第二转动座715、活动件716、第一转动件717和连接座718,所述动力件711固定在设备罐体1内,所述动力件711的输出端与第二传动模块712固定相连,所述第二传动模块712与第一转动座713偏心连接,所述第一转动座713和第二转动座715均偏心设置在设备罐体1内,所述第一转动座713通过连杆模块714与第二转动座715相连,所述活动件716的两端分别与第一转动座713和第二转动座715的侧壁活动相连,所述活动件716活动设置在第一转动件717上,所述第一转动件717的一端设置在第二破碎箱8上,所述第一转动件717的另一端与连接座718活动相连,所述连接座718与移动座72固定相连。

34.如图1所示,作为本发明的一种优选实施例,所述输送座73的两端对称设置有放置槽75,所述放置槽75两端均设置为开口状,所述安装座74的两端对称设置有输送槽,所述输送槽与第二输料管77配合,且所述放置槽75与输送槽配合。

35.在本实施例中,动力件711带动第二传动模块712转动,第二传动模块712带动第一转动座713转动,第一转动座713通过连杆模块714带动第二转动座715转动,由于第一转动座713和第二转动座715偏心设置在设备罐体1内,第一转动座713配合第二转动座715带动活动件716往复移动,活动件716带动第一转动件717往复转动,第一转动件717通过连接座718带动移动座72往复移动,移动座72带动输送座73往复移动,使得输送座73两端设置的放置槽75间歇移动至分料箱3和第一破碎箱5的下方,从而将分料箱3和第一破碎腔52内的铸造废渣间歇输送至第二破碎箱8内,第二破碎机构9对其进行二次破碎。

36.在一个优选的实施例中,所述动力件711优先采用的是一种伺服电机;所述第二传动模块712优先采用的是一种带传动结构;所述活动件716优先采用的是一种圆盘结构;所述第一转动件717优先采用的是一种杆状结构。

37.本发明的工作原理是:进料管2内的铸造废渣经筛网4进行筛选和分料,体积较大的铸造废渣掉落至第一破碎腔52内,体积较小的铸造废渣掉落至分料箱3内,第一驱动件61带动第一传动模块62转动,第一传动模块62带动两组第一齿轮641转动,第一齿轮641带动第二齿轮642转动,第二齿轮642带动第一破碎辊65和第二破碎辊66转动,第一破碎辊65和第二破碎辊66通过破碎齿67将体积较大的铸造废渣破碎至指定大小;当需要对铸造废渣的破碎体积进行调整时,伸缩模块63带动两组第一连接件644的一端相向或反向移动,第一连接件644带动第三齿轮643围绕第二齿轮642转动的同时,第一连接件644通过第二连接件645带动第二齿轮642围绕第一齿轮641转动,第二齿轮642带动第一破碎辊65和第二破碎辊66沿滑槽53进行移动,从而使得上下设置的第一破碎辊65相向或反向移动,而上下设置的第二破碎辊66则反向或相向移动,进而实现对第一破碎辊65和第二破碎辊66的位置进行调整,第一破碎辊65和第二破碎辊66通过位置调整的方式,从

而实现对铸造废渣的破碎体积进行调整,便于第二破碎机构9对其进行二次破碎;动力件711带动第二传动模块712转动,第二传动模块712带动第一转动座713转动,第一转动座713通过连杆模块714带动第二转动座715转动,由于第一转动座713和第二转动座715偏心设置在设备罐体1内,第一转动座713配合第二转动座715带动活动件716往复移动,活动件716带动第一转动件717往复转动,第一转动件717通过连接座718带动移动座72往复移动,移动座72带动输送座73往复移动,使得输送座73两端设置的放置槽75间歇移动至分料箱3和第一破碎箱5的下方,从而将分料箱3和第一破碎腔52内的铸造废渣间歇输送至第二破碎箱8内,第二破碎机构9对其进行二次破碎;第二驱动件911带动第三传动模块912转动,第三传动模块912带动第二转动件913转动,第二转动件913带动第三转动件914转动,第三转动件914通过第三连接件915带动移动件916移动,移动件916通过固定座917带动破碎件92移动,破碎件92通过移动的方式,从而实现对第二破碎腔82内的铸造废渣进行破碎,且第三转动件914为凸轮结构,使得破碎件92在第二破碎腔82内往复移动,实现对铸造废渣的往复破碎,弹性件94可以对破碎件92受到的振动进行吸收;第一破碎机构6和第二破碎机构9通过配合的方式,从而根据铸造废渣的体积大小,实现对铸造废渣的有序破碎;上述就是该用于加工水泥的铸造废渣破碎设备的工作原理。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1