一种八面体金刚石的合成方法与流程

1.本发明涉及人造金刚石技术领域,具体为一种八面体金刚石的合成方法。

背景技术:

2.人造金刚石具有硬度高、耐磨性好、导热性能优异、化学稳定性强、低热膨胀系数等特点,已被广泛应用于磨削、修整及钻探等工具、光学窗口材料、电极材料、生物传感器、量子信息计算与处理、航空、航天、国防等领域。人造金刚石作为修整和磨削工具制作的主要材料之一,其锋利度和耐磨度直接决定了制成工具的应用性能。普通金刚石因晶型一致性差,尖角不凸出,且棱角强度较低,造成了所制成的修整和磨削工具的锋利度和耐磨度较差。八面体金刚石作为一种新型的超硬材料产品,因其具有较好的晶型一致性和较高的晶面强度,从而具有锋利度高,耐磨性好等特点,能够显著提高相关产品性能,适于高精、高效修整和磨削领域的应用。该类金刚石具有广阔的发展空间和应用前景,市场潜力巨大。但目前,这种八面体金刚石的人工合成一般采用大幅提高合成温度的方法,该方法合成的八面体金刚石不仅表面烧蚀严重,且晶面对称性较低,得出率一般在5%以下,成本较高,难以满足工业生产的实际应用,尤其是质量优秀,形状规则对称完整大颗粒八面体金刚石的合成产出率极低。

技术实现要素:

3.本发明的目的在于提供一种八面体金刚石的合成方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种八面体金刚石的合成方法,所述方法包括如下步骤:

5.1).选取合金粉末按一定成分比配制成合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,加入分散剂得到原料;

6.2).将步骤1)中的所述原料放入高速湿法造粒机中进行混合造粒,得到100目以内的颗粒混合料;

7.3).将步骤2)中的所述颗粒混合料加入模具中,采用四柱压机压制得到厚度为1.5-5.0mm的芯柱片;

8.4).将步骤3)中的所述芯柱片堆叠,在每两个相邻的所述芯柱片之间布种,将堆叠布种后的所述芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±

0.05mm的芯柱;

9.5).将步骤4)中的所述芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将所述芯柱真空包装;

10.6).将步骤5)中的所述芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成。

11.优选的,步骤1)中所述合金触媒粉末的目数为500目以细,且所述合金触媒粉末的元素成分比为:fe:50-80%,co:5-10%,al:0.5-1.2%,ti: 0.2-0.5%,cu:0.3-0.8%,nb:0.1-0.3%,余量为ni。

12.优选的,步骤1)中所述高纯石墨粉的目数为500目以细,所述高纯石墨粉的杂质含量在20ppm以下。

13.优选的,步骤1)中所述石墨粉形貌为片状。

14.优选的,步骤1)中所述lialh4的添加量为所述石墨粉总量的0.8%-1.2%。

15.优选的,步骤1)中所述分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种。

16.优选的,所述控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到45-50mpa开始加热,停止加压,保持500-600s后继续加压,并将压力在10-20s内加压至60-63mpa,停止加压,保持150-200s,将压力在2200-2350s 内提高到63-64mpa,再将压力在2400-2700s内提高到67-68mpa,保持150-300s,再将压力在1500-2000s内提高到71-72mpa,再将压力在800-1000s 内提高到73-74mpa保持250-350s,然后自然卸压;

17.所述控制功率曲线为:起始功率为3000-3500w,将功率在10-25s内上调至6850-7000w,保持450-650s,然后将功率在15-20s内下调至6600-6800w,保持20-40s,然后将功率在1600-1800s内上调至6650-6850w并保持 180-200s,然后将功率在1400-1600s内上调至6700-6900w,再将功率在 1300-1500s内上调至6800-7000w,再将功率在1200-1450s内上调至 7130-7180w,再将功率在1400-1600s内上调至7510-7550w,并保持300-500s,然后自然降温;

18.降温卸压完成后合成结束。

19.优选的,步骤1)中所述合金触媒粉末的成分比为:fe:60-70%,co: 10-15%,mn:2-5%,al:0.5-1.0%,ti:0.2-0.5%,cu:0.5-1%,nb:0.1-0.3%,余量为ni,所述合金触媒粉末的目数为325目以细,所述lialh4的添加量为所述石墨粉总量的2%-5%。

20.优选的,所述控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到50-55mpa开始加热,停止加压,保持300-450s,再将压力在8-15s内加压至60-65mpa,停止加压,保持15-40s,再将压力在50-90s内提高到 65.5-67.5mpa,再将压力在60-100s内提高到68-70mpa,再将压力在50-90s 内提高到71-73mpa,并保持8-15秒,然后自然卸压;

21.所述控制功率曲线为:起始功率为4000-5000w,将功率在10-20s内上调至8000-8500w,保持320-440s,然后将功率在10-20s内下调至7500-8000w,保持15-35s,然后将功率在8-15s内上调至8200-8700w并保持15-35s,然后将功率在40-90s内上调至8250-8750w,再将功率在70-140s内上调至 8400-8900w,然后自然降温;

22.降温卸压完成后合成结束。

23.优选的,步骤3)中所述布种的具体方法为:1).选取与所述芯柱直径相同、厚度为0.1-1.0mm的钢片;2).在所述钢片上均匀打孔,孔的直径为 0.03-0.2mm,孔的数量为200-2000个,将打孔后的钢片与所述芯柱贴合在一起;3).选定晶种均匀加入至所述钢片上的孔中。

24.与现有技术相比,本发明的有益效果是:

25.1、本发明是人工合成出不同粒度的特殊晶型-八面体金刚石,是人造金刚石工艺

技术的一项革新;

26.2、本发明通过调整合金触媒粉末的不同比例,与高纯石墨粉混合,并且在高纯石墨粉中均匀加入lialh4,并采用压力多段缓升、功率多段缓升的合成工艺,能够更好的控制八面金刚石的优质生长;

27.3、本发明通过加入无毒分散剂,减少人造金刚石生产工艺过程中的毒性,保护工作人员身体健康;

28.4、本发明合成的八面体金刚石晶型一致性好,晶面完整度高,各晶面均为完整的等边三角形,棱角分明,晶型一致,颜色黄亮,纯净度高且抗冲击性能较高。

29.5、本发明提到的一种八面体金刚石的合成方法,稳定性较好,能够满足批量化生产,满足市场需求,能使企业获得良好的经济效益。

附图说明

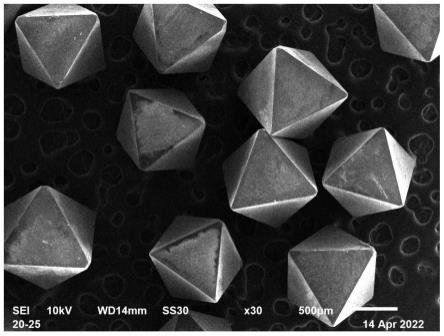

30.图1为本发明的实施例合成的一种粗粒度八面体金刚石;

31.图2为本发明的实施例合成的一种细粒度八面体金刚石。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.以下实施例对本发明做进一步的说明,将有助于对本发明工艺以及其优点做进一步的理解。

34.实施例1

35.1).制备500目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:50%,co:5%,al:0.5%, ti:0.2%,cu:0.3%,nb:0.1%,余量为ni,加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的0.8%;

36.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的颗粒混合料;

37.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为1.5mm的芯柱片;

38.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

39.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

40.6).将步骤5)中的所述芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成。

41.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到45mpa开始加热,停

止加压,保持500s后继续加压,并将压力在10s内加压至60mpa,停止加压,保持150s,将压力在2200s内提高到63mpa,再将压力在2400s 内提高到67mpa,保持150s,再将压力在1500s内提高到71mpa,再将压力在 800s内提高到73mpa保持250s,然后自然卸压;

42.控制功率曲线为:起始功率为3000w,将功率在10s内上调至6850w,保持450s,然后将功率在15s内下调至6800w,保持20s,然后将功率在1600s 内上调至6650w并保持180s,然后将功率在1400s内上调至6700w,再将功率在1300s内上调至6800w,再将功率在1200s内上调至7130w,再将功率在 1400s内上调至7510w,并保持300s,然后自然降温;

43.降温卸压完成后合成结束。

44.实施例2

45.1).制备500目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:80%,co:10%,al:1.2%, ti:0.5%,cu:0.8%,nb:0.3%,余量为ni,加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯;,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的1.2%;

46.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的颗粒混合料;

47.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为5.0mm的芯柱片;

48.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

49.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

50.6).将步骤5)中的所述芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成。

51.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到50mpa开始加热,停止加压,保持600s后继续加压,并将压力在20s内加压至63mpa,停止加压,保持200s,将压力在2350s内提高到64mpa,再将压力在2700s 内提高到68mpa,保持300s,再将压力在2000s内提高到72mpa,再将压力在 1000s内提高到74mpa保持350s,然后自然卸压;

52.控制功率曲线为:起始功率为3500w,将功率在25s内上调至7000w,保持650s,然后将功率在20s内下调至6600w,保持40s,然后将功率在1800s 内上调至6850w并保持200s,然后将功率在1600s内上调至6900w,再将功率在1500s内上调至7000w,再将功率在1450s内上调至7180w,再将功率在 1600s内上调至7550w,并保持500s,然后自然降温;

53.降温卸压完成后合成结束。

54.实施例3

55.1).制备500目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:70%,co:8%,al:1%, ti:0.3%,cu:0.5%,nb:0.2%,余量为ni;加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的1%;

56.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的

颗粒混合料;

57.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为4.5mm的芯柱片;

58.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

59.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

60.6).将步骤5)中的芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成。

61.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到47mpa开始加热,停止加压,保持540s后继续加压,并将压力在15s内加压至63mpa,停止加压,保持160s,将压力在2300s内提高到63mpa,再将压力在2500s 内提高到67mpa,保持200s,再将压力在1700s内提高到71mpa,再将压力在 900s内提高到73mpa保持300s,然后自然卸压;

62.控制功率曲线为:起始功率为3400w,将功率在15s内上调至6960w,保持500s,然后将功率在17s内下调至6700w,保持30s,然后将功率在1750s 内上调至6750w并保持190s,然后将功率在1550s内上调至6800w,再将功率在1450s内上调至6900w,再将功率在1300s内上调至7150w,再将功率在 1500s内上调至7550w,并保持300s,然后自然降温;

63.降温卸压完成后合成结束。

64.实施例4

65.1).制备500目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:60%,co:7%,al:0.9%, ti:0.4%,cu:0.7%,nb:0.2%,余量为ni;加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的0.9%;

66.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的颗粒混合料;

67.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为3.5mm的芯柱片;

68.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

69.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

70.6).将步骤5)中的所述芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成。

71.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到48mpa开始加热,停止加压,保持540s后继续加压,并将压力在13s内加压至60mpa,停止加压,保持160s,将压力在2300s内提高到63mpa,再将压力在2500s 内提高到67mpa,保持200s,再将压力在1700s内提高到72mpa,再将压力在 900s内提高到74mpa保持300s,然后自然卸压;

72.控制功率曲线为:起始功率为3300w,将功率在16s内上调至6990w,保持470s,然后将功率在17s内下调至6700w,保持30s,然后将功率在1700s 内上调至6750w并保持190s,然后将功率在1500s内上调至6800w,再将功率在1400s内上调至6900w,再将功率在1400s内上调至7150w,再将功率在 1550s内上调至7520w,并保持330s,然后自然降温;

73.降温卸压完成后合成结束。

74.如图1所示,在以上实施例中,采用该方法合成的金刚石为大颗粒八面体金刚石,其晶型以八面体(尖晶)为主,晶面完整度高,晶棱尺寸大于0.5mm, 各晶面均为完整的等边三角形,棱角分明,晶型一致,颜色黄亮,纯净度高且冷热冲指标较高。该方法合成的八面体单晶不仅质量优秀,形状规则对称,而且本方法操作简单,具有可重复性,能够满足批量化生产要求。

75.实施例5

76.1).制备325目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:60%,co:10%,al:0.5%, ti:0.2%,cu:0.5%,nb:0.1%,mn:2%,余量为ni;加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的2%;

77.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的颗粒混合料;

78.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为2.0mm的芯柱片;

79.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

80.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

81.6).将步骤5)中的所述芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成;

82.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到50mpa开始加热,停止加压,保持300s,再将压力在8s内加压至60mpa,停止加压,保持15s,再将压力在50s内提高到65.5mpa,再将压力在60s内提高到68mpa,再将压力在50s内提高到71mpa,并保持8秒,然后自然卸压;

83.控制功率曲线为:起始功率为4000w,将功率在10s内上调至8000w,保持320s,然后将功率在10s内下调至8000w,保持15s,然后将功率在8s内上调至8200w并保持15s,然后将功率在40s内上调至8250w,再将功率在70s 内上调至8400w,然后自然降温;

84.降温卸压完成后合成结束。

85.实施例6

86.1).制备325目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:70%,co:15%,al:1.0%, ti:0.5%,cu:1%,nb:0.3%,mn:5%,余量为ni;加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的5%;

87.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的颗粒混合料;

88.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为3.0mm的芯柱片;

89.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

90.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

91.6).将步骤5)中的所述芯柱放入金刚石合成块中,然后将所述金刚石合成块放入六面顶压机中进行合成,实际合成压力和温度分别采用控制压力曲线和控制功率曲线保证,采用压力多段缓升、功率多段缓升方法进行合成;

92.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到55mpa开始加热,停止加压,保持450s,再将压力在15s内加压至65mpa,停止加压,保持40s,再将压力在90s内提高到67.5mpa,再将压力在100s内提高到70mpa,再将压力在90s内提高到73mpa,并保持15秒,然后自然卸压;

93.控制功率曲线为:起始功率为5000w,将功率在20s内上调至8500w,保持440s,然后将功率在20s内下调至7500w,保持35s,然后将功率在15s内上调至8700w并保持35s,然后将功率在90s内上调至8750w,再将功率在140s 内上调至8900w,然后自然降温;

94.降温卸压完成后合成结束。

95.实施例7

96.1).制备325目以细合金触媒粉末,将高纯石墨粉添加lialh4后与所述合金触媒粉末混合,合金触媒粉末的成分比为:fe:65%,co:13%,al:1.7%, ti:0.3%,cu:0.6%,nb:0.2%,mn:3%,余量为ni;加入分散剂得到原料,分散剂为碳酸二乙酯,新戊烷,二甲醚,丁二酸二甲酯,可以选择以上的一种或多种;其中,lialh4的添加量为所述石墨粉总量的3%;

97.2).将步骤1)中的原料放入高速湿法造粒机中进行混合造粒,得到100 目以内的颗粒混合料;

98.3).将步骤2)中的颗粒混合料加入模具中,采用四柱压机压制得到厚度为2.5mm的芯柱片;

99.4).将步骤3)中的芯柱片堆叠,在每两个相邻的芯柱片之间布种,将堆叠布种后的芯柱片用四柱压机压制得到直径为41

±

0.05mm、高度为44.5

±ꢀ

0.05mm的芯柱;

100.5).将步骤4)中的芯柱置于真空炉中,在1100℃-1500℃下真空处理,去除分散溶剂、氧等杂质,出炉后将芯柱真空包装;

101.控制压力曲线为:将六面顶压机以大于2mpa的速度从0加压到52mpa开始加热,停止加压,保持350s,再将压力在11s内加压至63mpa,停止加压,保持25s,再将压力在60s内提高到66.5mpa,再将压力在75s内提高到69mpa,再将压力在65s内提高到72mpa,并保持12秒,然后自然卸压;

102.控制功率曲线为:起始功率为4500w,将功率在12s内上调至8200w,保持360s,然后将功率在15s内下调至7800w,保持20s,然后将功率在20s内上调至8400w并保持20s,然后将功率在65s内上调至8450w,再将功率在85s 内上调至8500w,然后自然降温;

103.降温卸压完成后合成结束。

104.如图2所示,与实施例1~4不同的是,实施例5~7的原材料及控制压力、功率曲线不同,本方法合成的金刚石为细颗粒八面体金刚石,其晶型以八面体(尖晶)为主,晶面完整度高,晶棱尺寸小于0.3mm,各晶面均为完整的等边三角形,棱角分明,晶型一致,颜色黄亮,纯净度高且冷热冲指标较高。

105.综上,可以得出:1、实施例中合金触媒粉末的目数为500目以细、合金触媒粉末的元素成分比为:fe:50-80%,co:5-10%,al:0.5-1.2%,ti: 0.2-0.5%,cu:0.3-0.8%,nb:0.1-0.3%,余量为ni,lialh4的添加量为所述石墨粉总量的0.8%-1.2%,压力控制曲线为:将六面顶压机以大于2mpa 的速度从0加压到45-50mpa开始加热,停止加压,保持500-600s后继续加压,并将压力在10-20s内加压至60-63mpa,停止加压,保持150-200s,将压力在2200-2350s内提高到63-64mpa,再将压力在2400-2700s内提高到 67-68mpa,保持150-300s,再将压力在1500-2000s内提高到71-72mpa,再将压力在800-1000s内提高到73-74mpa保持250-350s,然后自然卸压;功率控制曲线为:起始功率为3000-3500w,将功率在10-25s内上调至6850-7000w,保持450-650s,然后将功率在15-20s内下调至6600-6800w,保持20-40s,然后将功率在1600-1800s内上调至6650-6850w并保持180-200s,然后将功率在1400-1600s内上调至6700-6900w,再将功率在1300-1500s内上调至 6800-7000w,再将功率在1200-1450s内上调至7130-7180w,再将功率在 1400-1600s内上调至7510-7550w,并保持300-350s,然后自然降温,合成的八面体金刚石的粒度范围为-40目~+10目;2、实施例中合金触媒粉末的目数为325目以细,lialh4的添加量为所述石墨粉总量的2%-5%,压力曲线为:将六面顶压机以大于2mpa的速度从0加压到50-55mpa开始加热,停止加压,保持300-450s,再将压力在8-15s内加压至60-65mpa,停止加压,保持15-40s,再将压力在50-90s内提高到65.5-67.5mpa,再将压力在60-100s内提高到68-70mpa,再将压力在50-90s内提高到71-73mpa,并保持8-15秒,然后自然卸压,功率曲线为:起始功率为4000-5000w,将功率在10-20s内上调至 8000-8500w,保持320-440s,然后将功率在10-20s内下调至7500-8000w,保持15-35s,然后将功率在8-15s内上调至8200-8700w并保持15-35s,然后将功率在40-90s内上调至8250-8750w,再将功率在70-140s内上调至 8400-8900w,然后自然降温,合成的八面体金刚石的粒度范围为-200目~+40 目。

106.需要说明的是,以上实施例中所述的布种,具体方法为:1).选取与所述芯柱直径相同、厚度为0.1-1.0mm的钢片;2).在所述钢片上均匀打孔,孔的直径为0.03-0.2mm,孔的数量为200-2000个,将打孔后的钢片与所述芯柱贴合在一起;3).选定晶种均匀加入至所述钢片上的孔中;以上实施例中使用的高纯石墨粉的杂志含量在20ppm以下,并且石墨粉形貌为片状。

107.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1