一种氧化铝载高分散铁臭氧催化剂的制备方法及应用与流程

1.本发明涉及催化臭氧化水处理领域,具体涉及一种氧化铝载高分散铁臭氧催化剂的制备方法。

背景技术:

2.催化臭氧氧化技术是近年来发展起来的一种具有较强竞争力的新型高级氧化技术,它可快速嵌于传统污水处理单元中,并在常温常压下催化臭氧产生氧化能力更强的活性氧物种,氧化降解持久性难降解有机污染物,从而加速废水深度处理效率,提高水资源回用率。

3.催化剂是该催化臭氧氧化技术的核心,显著影响着催化臭氧转化为强活性氧自由基的效能。目前,臭氧催化剂以均相催化剂和非均相催化剂为主;由于均相臭氧催化剂成本高昂、金属离子易流失且产生二次污染等问题,阻碍了均相催化臭氧化技术应用和发展;非均相负载型臭氧催化剂表现出稳定性强、催化剂不易流失以及重复利用性好等优点得到了广泛研究。

4.目前,基于γ-al2o3的负载型臭氧催化剂的相关报道较多,申请人检索了相关文献:

5.何丹农等(申请号为201610947082x)公开一种二氧化钛负载于载体表层的负载型臭氧催化剂的制备方法,通过高温煅烧提高了活性组分与载体之间的结合力,增加催化剂与臭氧的接触面积,加快自由基的生成速率,实现污水中的有机物的快速氧化。值得注意的是,该催化剂存在以下问题:1)催化剂的制备过程较为复杂,需经过多步骤的高温反应,即需要水热反应和高温煅烧后才能成型使用;2)活性组分还仅在表层负载,载体表层上催化作用的活性组分依然后会在长期的水力冲刷作用下发生脱落,从而造成催化剂使用寿命大打折扣。

6.石伟等(申请号为2017106680267)公布了一种等体积浸渍法制备的单金属负载型γ-al2o3基催化剂,该制备工艺简单且催化剂成本价格低廉。然而缺点是等体积浸渍过程中活性组分的团聚更为明显,载体孔道容易被堵塞,更多的活性位点被覆盖,导致催化剂表层活性组分才能参与反应,催化性能不尽人意。

7.押玉荣等(申请号为2020104353351)公布了一种过量浸渍法制备的多金属负载型γ-al2o3基催化剂,增加了活性组分负载量进而提升了cod去除效果。该发明提到的采用柠檬酸浸渍载体后再对其进行高温煅烧处理,从而得到表面羟基改变的改性载体。通常,柠檬酸在有氧高温煅烧过程中分解会产生大量的气体,气体的膨胀造成了载体微观孔道的塌陷和破损,进而影响了载体的机械强度;此外,多步骤的高温煅烧过程还会增加制备成本;更为重要的是,催化剂制备过程中,活性组分分散均匀性及浸渍深度均有待商榷。

8.曹志永等(申请号为2021109241802)公开了一种由催化粉体与活性氧化铝粉体先进行搅拌粘合再经造粒机作用成型的球状活性氧化铝负载型臭氧催化剂。该过程无需浸渍处理就可以实现活性组分的负载,保证了催化剂的使用寿命和使用效果。但是缺点在于成

型催化剂的表面积较小且微观孔道难以控制,更多的催化组分依旧以块状结构紧密的共存在球体中,活性位点有效暴露量低。

9.柳玉肖等(申请号为2021104199315)公开了一种过量浸渍法制备三元氧化物臭氧催化剂,在浸渍环节引入的促进剂具有优良的金属离子配位能力,通过形成“有机配体-金属”形态影响金属与载体之间的界面作用力,实现了金属离子在γ-al2o3载体上的有效分散。但是缺点在于:金属离子与有机配体形成的新形态存在的空间位阻相对水合态金属离子较大,可能会导致部分微孔不能有效负载,活性组分的负载量有限。

10.综上所述,基于浸渍煅烧法制备的负载型铝基臭氧催化剂,讨论更多的还是活性组分类型、催化性能,并未过多探究活性组分与载体之间的作用机制,以及如何调控活性组分在载体上的分散性。因此,亟需一种制备价格低廉、催化组分高度分散且活性位点高度暴露的负载型铝基催化剂。

技术实现要素:

11.本发明为了解决现有负载型臭氧催化剂存在的活性组分团聚、分散性差、耐摩擦性弱、催化性能不足的问题提供了一种氧化铝载高分散铁臭氧催化剂的制备方法;

12.本发明的第二个目的是提供一种氧化铝载高分散铁臭氧催化剂的应用。

13.为实现上述第一个目的,本发明采用的技术方案是:

14.一种氧化铝载高分散铁臭氧催化剂的制备方法,由以下步骤组成:

15.(1)初步浸渍:在含修饰剂的水溶液中加入氧化铝颗粒,得一次浸渍液,浸渍完成后,取出并进行干燥处理,得修饰型氧化铝颗粒;

16.(2)二次浸渍:在含活性金属组分的水溶液中加入步骤(1)中的修饰型氧化铝颗粒,得二次浸渍液,浸渍完成后,取出并进行干燥处理,得臭氧催化剂前驱体;

17.(3)有氧焙烧:将步骤(2)中的臭氧催化剂前驱体进行高温有氧焙烧,即得。

18.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,所述活性金属组分为fe(no3)3、fe2(so4)3、fecl3中的一种或多种组合。

19.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,所述活性金属组分以fe2o3计的负载量为2-8wt%。

20.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,所述步骤(1)中的修饰剂为含有羧基的螯合类小分子有机酸,具体为乙酸、乙二酸、草酸、柠檬酸、乙二胺四乙酸中的一种或多种组合。

21.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,所述步骤(1)中,所述氧化铝颗粒的晶体为γ型,其比表面积为150-350m2/g,平均孔径为5-20nm;所述氧化铝颗粒的形状为球形、矩形或圆柱形的任意一种;其粒径范围为1-10mm。

22.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,步骤(1)中,所述修饰剂与所述氧化铝的质量比为1:10-50;所述一次浸渍液质量为所述氧化铝质量的1-1.5倍。

23.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,步骤(2)中,所述活性金属组分与所述修饰型氧化铝的质量比为1:2-5;所述二次浸渍液质量为所述修饰型氧化铝质量的1.2-2倍。

24.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,所述一次浸渍的时间≥

6h;所述二次浸渍的时间≥36h。

25.如上所述的氧化铝载高分散铁臭氧催化剂的制备方法,步骤(3)中,所述有氧焙烧的温度增量为2-6℃/min,温度为400-800℃。

26.如上所述的制备方法制备的氧化铝载高分散铁臭氧催化剂在催化臭氧氧化有机废水的应用。

27.本发明相对于现有技术,有以下优点:

28.1、本发明所提供一种氧化铝载高分散铁臭氧催化剂的制备方法,操作简单,通过初步浸渍-二次浸渍-有氧焙烧策略,可以实现活性物种在载体上的负载牢固、分散均匀,从而拥有了更强的催化臭氧活性。其中,初步浸渍阶段首次选用的含羧基基团的小分子有机酸作为γ-al2o3载体修饰剂,通过修饰剂影响了载体自身的界面电荷的同时还赋予了载体界面功能性羧基基团,从而降低了铁离子与载体之间的界面作用力,促进了铁离子在其孔道内部的均匀浸润。

29.2、本发明所提供一种氧化铝载高分散铁臭氧催化剂的制备方法,铁催化组分均匀负载在γ-al2o3颗粒的内核和表层上;即使在剧烈的水力摩擦和反冲洗摩擦作用下,该催化剂活性组分不易脱落,催化剂依旧维持良好的稳定性和长效性,催化剂的重复利用率显著提升。

30.3、本发明所提供一种氧化铝载高分散铁臭氧催化剂的应用,其制备原料来源广泛、成本低廉、自身无毒、制备方法简单,因此具有良好的实用性和工程宏量制备的价值。

附图说明

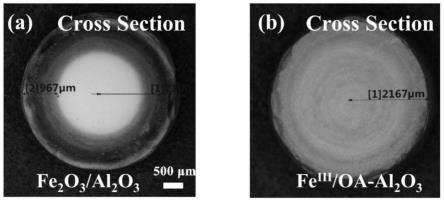

31.图1a和图1b分别为fe

iii

/oa-al2o3催化剂和fe2o3/al2o3催化剂剖面的超景深光学显微镜;

32.图2a和图2b分别为fe

iii

/oa-al2o3催化剂和fe2o3/al2o3催化剂的sem-eds图;

33.图3为fe

iii

/oa-al2o3催化剂和fe2o3/al2o3催化剂催化氧化pnp的矿化结果对比图;

34.图4为fe

iii

/oa-al2o3催化剂和fe2o3/al2o3催化剂经球磨测试后以fe2o3计的活性组分损失率对比图。

具体实施方式

35.为了更好地理解本发明的技术特点,下面结合实施例1-6和对比例,探讨本发明的铁高分散型氧化铝臭氧催化剂与传统铁负载型催化剂之间的活性组分分散差异性,并对制备所得催化剂的催化臭氧化去除有机污染物的效率进行对比,以期直观证实本发明的催化剂优势性。下列实施例仅对本发明作出进一步的描述,而不应视为限制本发明的范围。

36.实施例1

37.一种氧化铝载高分散铁臭氧催化剂及其制备方法,其步骤如下:

38.将100g直径为5mm的γ-al2o3小球加入到含有8g草酸的100ml水溶液中;浸渍12小时后,取出并清洗两遍后放入120℃的烘箱中进行干燥处理,即可得到草酸修饰型al2o3载体(oa-al2o3载体);

39.将上述oa-al2o3载体加入到100ml含1mol/l硝酸铁的水溶液中进行浸渍,浸渍时间为48小时,浸渍完成后用超纯水清洗并烘干,得到了含铁的催化剂前驱体;

40.将步骤所述含铁的催化剂前驱体转至马弗炉中高温煅烧4h,温度设置为600℃,冷却至室温后,即可得到氧化铝载高分散铁臭氧催化剂,并命名为高分散型fe

iii

/oa-al2o3催化剂。

41.实施例2

42.将100g直径为5mm的γ-al2o3小球加入到含有8g乙酸的100ml水溶液中;浸渍12小时后,取出并清洗两遍后放入120℃的烘箱中进行干燥处理,即可得到乙酸修饰型al2o3载体(oa-al2o3载体);

43.将上述oa-al2o3载体加入到100ml含1mol/l硫酸铁的水溶液中进行浸渍,浸渍时间为48小时,浸渍完成后用超纯水清洗并烘干,得到了含铁的催化剂前驱体;

44.将步骤所述含铁的催化剂前驱体转至马弗炉中高温煅烧4h,温度设置为600℃,冷却至室温后,即可得到氧化铝载高分散铁臭氧催化剂,并命名为高分散型fe

iii

/oa-al2o3催化剂。

45.实施例3

46.将100g直径为5mm的γ-al2o3小球加入到含有8g柠檬酸的100ml水溶液中;浸渍12小时后,取出并清洗两遍后放入120℃的烘箱中进行干燥处理,即可得到柠檬酸修饰型al2o3载体(oa-al2o3载体);

47.将上述oa-al2o3载体加入到100ml含1mol/l氯化铁的水溶液中进行浸渍,浸渍时间为48小时,浸渍完成后用超纯水清洗并烘干,得到了含铁的催化剂前驱体;

48.将步骤所述含铁的催化剂前驱体转至马弗炉中高温煅烧4h,温度设置为600℃,冷却至室温后,即可得到氧化铝载高分散铁臭氧催化剂,并命名为高分散型fe

iii

/oa-al2o3催化剂。

49.实施例4

50.将100g直径为5mm的γ-al2o3小球加入到含有8g柠檬酸和乙酸的100ml水溶液中;浸渍12小时后,取出并清洗两遍后放入120℃的烘箱中进行干燥处理,即可得到修饰型al2o3载体(oa-al2o3载体);

51.将上述oa-al2o3载体加入到100ml含1mol/l硝酸铁和硫酸铁的水溶液中进行浸渍,浸渍时间为48小时,浸渍完成后用超纯水清洗并烘干,得到了含铁的催化剂前驱体;

52.将步骤所述含铁的催化剂前驱体转至马弗炉中高温煅烧4h,温度设置为600℃,冷却至室温后,即可得到氧化铝载高分散铁臭氧催化剂,并命名为高分散型fe

iii

/oa-al2o3催化剂。

53.实施例5

54.将100g直径为5mm的γ-al2o3小球加入到含有8g柠檬酸和草酸的100ml水溶液中;浸渍12小时后,取出并清洗两遍后放入120℃的烘箱中进行干燥处理,即可得到修饰型al2o3载体(oa-al2o3载体);

55.将上述oa-al2o3载体加入到100ml含1mol/l硫酸铁和硝酸铁的水溶液中进行浸渍,浸渍时间为48小时,浸渍完成后用超纯水清洗并烘干,得到了含铁的催化剂前驱体;

56.将步骤所述含铁的催化剂前驱体转至马弗炉中高温煅烧4h,温度设置为600℃,冷却至室温后,即可得到氧化铝载高分散铁臭氧催化剂,并命名为高分散型fe

iii

/oa-al2o3催化剂。

57.实施例6

58.将100g直径为5mm的γ-al2o3小球加入到含有8g柠檬酸、乙二酸和草酸的100ml水溶液中;浸渍12小时后,取出并清洗两遍后放入120℃的烘箱中进行干燥处理,即可得到修饰型al2o3载体(oa-al2o3载体);

59.将上述oa-al2o3载体加入到100ml含1mol/l氯化铁和硫酸铁的水溶液中进行浸渍,浸渍时间为48小时,浸渍完成后用超纯水清洗并烘干,得到了含铁的催化剂前驱体;

60.将步骤所述含铁的催化剂前驱体转至马弗炉中高温煅烧4h,温度设置为600℃,冷却至室温后,即可得到氧化铝载高分散铁臭氧催化剂,并命名为高分散型fe

iii

/oa-al2o3催化剂。

61.将实施例1-6通过超景深光学显微镜(图1a)、能量色散x射线光谱仪(图2a)表征结果证明了铁组分均匀分散在修饰型γ-al2o3小球上。

62.对比例1

63.制备一种铁组分仅在载体表层负载的传统型铁系氧化铝臭氧催化剂,该催化剂制备方法与实施例1雷同,唯一区别在于无载体修饰阶段;制备所得催化剂命名为fe2o3/al2o3。

64.通过超景深光学显微镜(图1b)、能量色散x射线光谱仪(图2b)表征结果证明了该传统型fe2o3/al2o3催化剂中的铁组分仅在γ-al2o3小球表层聚集和负载。

65.表1:实施例1-6的氧化铝载高分散铁臭氧催化剂的组分

[0066][0067]

将实施例1和对比例1所得催化剂做催化降解性能和耐磨性能测试对比,测试方法如下:

[0068]

(一)催化降解性能测试:

[0069]

将实施例1中的高分散型fe

iii

/oa-al2o3催化剂和对比例1中的传统型fe2o3/al2o3催化剂进行催化降解性能对比,进而验证二者活性之间的差异。催化降解实验具体步骤:配置pnp浓度为100mg/l的200ml反应溶液,并将其转移至有机玻璃柱内,加入60g/l的催化剂,调节反应溶液ph为6

±

0.1,通过钛曝气头将臭氧以48.6mg/h的速度投加到反应器中,持续催化降解120min。催化氧化pnp的矿化结果见图3。从图3中可以看出,fe

iii

/oa-al2o3催化o3体系矿化pnp效率可达68.1%,是fe2o3/al2o3催化o3体系的1.2倍,是传统al2o3体系的1.5倍。因此本技术所提供的一种铁活性组分高分散的氧化铝基臭氧催化剂展现出更为优越的催化臭氧降解污染物的性能。

[0070]

(二)耐磨性能测试:

[0071]

将实施例1和对比例1中制备的高分散型fe

iii

/oa-al2o3和传统型fe2o3/al2o3催化剂进行球磨实验,模拟催化剂在实际工程应用中所受的水力摩擦和反冲洗摩擦。球磨测试具体操作:将20g催化剂放入球磨罐中并在400rpm速度下进行互相摩擦180min,待球磨测试结束后取出并清洗和烘干,即可得到球磨后催化剂。进一步的,取1g球磨后催化剂研碎并进行强酸消解测定铁催化组分质量占比,铁催化组分以fe2o3计。上述两款催化剂经球磨后,其活性组分损失率对比结果见图4。可以发现,传统型fe2o3/al2o3催化剂经剧烈摩擦后活性组分损失率高达53.5%,而高分散型fe

iii

/oa-al2o3催化剂活性组分总体损失率仅为15.7%。上述结果证实了铁活性组分高分散的氧化铝基臭氧催化剂具有更为持久的使用寿命。

[0072]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1