一种微纳分散强化流化床反应装置及反应方法与流程

本发明属于流化床反应设备及工艺,具体涉及一种微纳分散强化流化床反应装置及反应方法。

背景技术:

1、流化床的工作原理是将固体颗粒均匀地堆在有开孔底的容器内,形成一床层,若流体自上而下通过,颗粒并不运动,此时属于固定床阶段;若流体自上而下通过床层,低流速时,情况与固体床无异,流速加大则颗粒便活动使床层膨胀,流速进一步加大时,颗粒会彼此离开而在流体中活动,流速愈大,则活动愈剧烈,并在床层内各处各方向运动。最后一种情况称为固体流化态,流化态后颗粒床层称为流化床。

2、1973年geldart根据多年对颗粒大小对流化床流化特性的研究,将颗粒的流化特性与颗粒平均径的关係分成a、b、c和d四大类。其中geldart c类颗粒属于一种黏性颗粒,这种粉体材料很难形成一种“正常”流态化;在小直径管道内,这种粉体易于形成节涌、沟流等不良流化现象,也就是说气体穿过从布风板到粉体表面的所有空隙。这种艰难的穿过是因为颗粒间的作用力远大于流体作用在分体上的力,而这些力可能来自于较小颗粒间的静电力,或者床料是湿的或者粘结的。geldart c类颗粒流化床内的物料混合和传质传热都比geldart a类和geldart b类颗粒要差很多。相比geldart a类颗粒,geldart c类颗粒的平均粒径较小、颗粒与颗粒之间的作用力增加,颗粒的粘性较强,所以在反应器内的流动性较差,容易在流化床操作中引发各种问题,如容易发生节涌等、流动不稳定、沟流、容易产生颗粒聚团等等现象,严重影响气固接触效果。为了改善geldart c类颗粒的流化,目前一般有两种方法:一种是可以通过外力场来改变流化性能,如加入振动场、磁场和声场等。另一种方法是改变geldart c类颗粒的表面性质或者加入粗颗粒改善颗粒之间的流动。

3、中国专利公开文献cn109046187a公布了一种高充气率的气固流化床反应器、实现在流化床中高充气率的方法及其应用,反应器包括浓相和稀相,浓相包括气体和固体颗粒,浓相中充气率高达60%-85%,显著高于普通流化床反应器,固体颗粒为c+类颗粒,包括50%以上的geldartc类超细粉和少量纳米颗粒,纳米颗粒部分均匀或非均匀地、以单一颗粒或团聚物形态暂时性或永久性附着在所述geldartc类超细粉颗粒表面,或者,c+类颗粒至少包括表面粗糙的geldartc类超细粉,所述的geldartc类超细粉表面粗糙是由于颗粒形状不规则或者表面具有微米级突起所引起的。反应器中浓相充气率极高,且颗粒比表面积极大,可显著提高气固两相的接触效率,利于气固两相反应及物理性的气固接触过程。

4、中国专利公开文献cn1668677a公布了一种可用于提高细粉流动性能的流化添加剂,加入流化添加剂的粉体配方可以是包括涂料喷涂粉体或药物粉体组成的任何粉体配方。使用该方法能够提高超细粉体流动性能和输送性能。

5、目前对细颗粒及粘附性颗粒的流化性质改善已经进行了大量的研究,但采用机械、物理的方法改善流化性质的操作及使用的设备较为复杂,存在较多的争议,使用颗粒表面改性或喷涂图层等方法对原有颗粒的物性有了改变,不利于化工反应中的应用,同时也可能由于喷涂不均匀等问题,带来其他的负面的影响。

技术实现思路

1、本发明的目的是提供一种微纳分散强化流化床反应装置及反应方法,解决现有技术中geldart c类超细黏性颗粒间黏性力大、易于聚团、无法正常流态化的问题。

2、本发明是通过以下技术方案实现的:

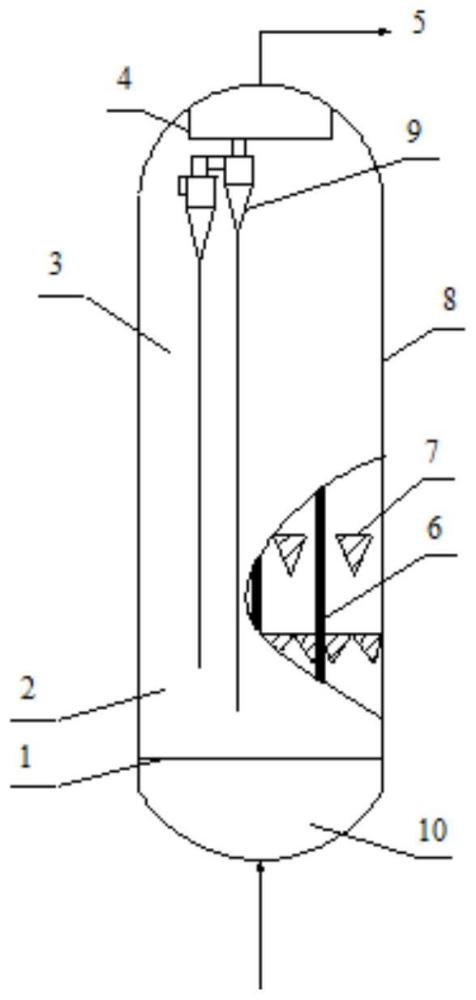

3、本发明的第一个方面,提供一种微纳分散强化流化床反应装置,包括流化床反应器,所述流化床反应器内设置有至少一个组合构件。

4、本发明的进一步改进在于:

5、所述流化床反应器内由下至上依次设置为气室、流化床密相区、流化床稀相区和集气室,所述气室与所述流化床反应器底部的进气口相连通,所述气室与所述流化床密相区之间设置有气体分布器,所述集气室与所述流化床反应器顶部的出气口相连通,所述集气室底部连接有旋风分离器,所述旋风分离器的料腿与所述流化床密相区相连。

6、本发明的进一步改进在于:

7、所述组合构件设置于流化床密相区和/或流化床稀相区中。

8、本发明的进一步改进在于:

9、所述组合构件包括叶片和侧挡板,所述侧挡板包括相对的两个挡板,两个挡板之间固定设置有竖直摆放的叶片,优选地,

10、所述叶片平面上开有孔和/或缝;和/或,两个挡板相平行。

11、本发明的进一步改进在于:

12、所述叶片分为左叶片和右叶片,并依次设置在挡板间;优选,所述左叶片和右叶片在挡板上的接触点相连;

13、和/或,所述叶片平面上开孔和/或缝的总面积与叶片的面积之比为0%~20%;

14、和/或,所述叶片平面上开孔和/或缝的当量直径不大于2mm。

15、本发明的进一步改进在于:

16、所述左叶片在两个挡板接触点之间的边与所述右叶片在两个挡板接触点之间的边形成夹角α,夹角α为30~120°,优选为60~90°;一个组合构件的所述夹角α可以相同或不同。

17、本发明的进一步改进在于:

18、所述组合构件中左叶片和/或右叶片的平面与垂直于侧挡板的水平面相垂直;

19、或者,所述组合构件中左叶片和右叶片的平面与垂直于侧挡板的水平面呈夹角状态。

20、本发明的进一步改进在于:

21、所述组合构件中左叶片平面与垂直于侧挡板的水平面的夹角为左叶片夹角β,左叶片夹角β为0~30°,优选为0~10°;

22、和/或,所述组合构件中右叶片平面与垂直于侧挡板的水平面的夹角为右叶片夹角γ,右叶片夹角γ为0~30°,优选为0~10°。

23、本发明的进一步改进在于:

24、所述流化床反应器内设置至少一个组合构件,所述组合构件按流化床反应器轴向上下交错均匀分布于流化床反应器内,且竖直方向上相邻的组合构件之间两两交叉的角为30~90°,且竖直方向上相邻的两个组合构件之间的垂直距离不小于60mm;

25、和/或,单个组合构件在流化床反应器中为水平放置,其侧挡板竖直平面同流化床反应器的轴线同向,并优选与轴线平行。

26、本发明的进一步改进在于:

27、多个组合构件在流化床反应器同一截面上两两平行,且水平方向上相邻的两个组合构件之间的距离不小于50mm。

28、本发明的进一步改进在于:

29、所述流化床反应器内最底部的组合构件与气体分布器的距离不小于100mm。

30、本发明的进一步改进在于:

31、所述流化床密相区内放置有混合颗粒;

32、优选地,所述混合颗粒为geldart c类颗粒与geldart a类颗粒、或geldart c类颗粒与geldart b类颗粒、或geldart c类颗粒、geldart a类颗粒与geldart b类颗粒的混合颗粒。

33、所述geldart颗粒采用现有技术已有的流化床用geldart颗粒,其由氧化镁、氧化铝、二氧化硅、氧化钛、四氧化三铁、碳化硅、硼化硅中的至少一种组成。

34、本发明的进一步改进在于:

35、所述geldart c类颗粒的平均粒径为5nm~30μm;

36、和/或,geldart a类颗粒的平均粒径为40μm~100μm;

37、和/或,geldart b类颗粒的平均粒径为100μm~2mm;

38、和/或,流化床密相区内的混合颗粒中,geldart c类颗粒的质量分数不高于95%,优选70%~90%。

39、本发明的进一步改进在于:

40、所述geldart c类颗粒的hausner比不大于200;

41、和/或,所述geldart a类颗粒的hausner比不大于40;

42、和/或,所述geldart b类颗粒的hausner比不大于20。

43、本发明的第二个方面,提供一种采用上述微纳分散强化流化床反应装置的反应方法,原料经所述的微纳分散强化流化床反应装置反应得到产品气。

44、本发明的进一步改进在于:

45、所述的反应方法,包括如下步骤:

46、原料由气室中经气体分布器均布后进入流化床密相区中,经过分布在流化床密相区的所述组合构件和混合颗粒进行反应,反应后的气体夹带部分颗粒进入稀相区中,流经旋风分离器分离后,颗粒由旋风分离器的料腿返回流化床密相区中,产品气流入集气室后进入后续单元。

47、本发明的进一步改进在于:

48、所述流化床反应器内气体表观线速为0.05~1.0m/s。

49、本发明的流化床可应用于石墨烯的制备、锂电池的正极材料的碳/石墨烯包覆、锂电池负极硅碳材料的制备、钠离子电池正极材料的碳/石墨烯包覆、锂电池/钠离子电池负极材料的杂原子掺杂、催化反应中超细催化剂的流化反应过程以及其他与本发明技术特征相关的超细颗粒流化强化技术相关的领域。

50、与现有技术相比,本发明的有益效果是:

51、本发明提供了一种微纳分散强化流化床反应装置及反应方法,通过在流化床反应器内设置组合构件,并在流化床密相区内放置合适的惰性颗粒,geldart c类颗粒中的geldart a类颗粒和/或geldart b类颗粒经过推动,改善了geldart c类颗粒间的黏结与聚团,将超细geldart c类颗粒的团聚体变得松散;混合颗粒聚团与气泡经过组合构件的破碎与扰动后,原本松散的混合颗粒聚团逐渐破碎与分散,改善了超细黏性颗粒的流化质量。

- 还没有人留言评论。精彩留言会获得点赞!