一种磨料和结合剂混合均匀的混料方法及混料装置与流程

1.本发明涉及超硬磨料砂轮生产的技术领域,尤其涉及一种磨料和结合剂混合均匀的混料方法及混料装置。

背景技术:

2.金属结合剂砂轮一般采用粉末状结合剂冷压或热压成型的方式制作,在其结合剂中添加润湿剂可分散并稳定磨料在结合剂中的均匀分布状态,是粉末混料中必不可少的流程之一。因为金属结合剂的密度一般比金刚石等磨料大几倍,若不添加润湿剂,很难将磨料和结合剂混合均匀,进一步的即使混匀了,在磨具压制成型前的投料刮料过程中,或由于振动都会重新分离,导致磨料分布不均。金属结合剂砂轮制作时一般采用液体润湿剂,常见的液体润湿剂包含油性液体石蜡、聚乙烯醇水溶液等,这是由于常用的金刚石等磨料的化学性质对水不浸润、易粘油,这种疏水、亲油的特质是由其电子sp3杂化轨道的非极性共价键的本质决定的,因此宜选用含亲油基团的油性液体作为润湿剂。

3.现阶段砂轮结合剂的混料过程自动化程度低,无自动添加润湿剂的手段,均采用开启混料仓后人工滴加润湿剂的方法(即为

①

将混料仓固定在混料机上

‑②

调整混料机参数

‑③

混料机开机

‑④

粉料干混一定时间

‑⑤

混料机停机

‑⑥

取下混料仓

‑⑦

开启混料仓

‑⑧

滴加润湿剂

‑⑨

关闭混料仓

‑⑩

二次固定在混料机上

‑⑪

调整混料机参数

‑⑫

二次开机湿混一定时间

‑⑬

停机取料的方式)。不可避免的过程中需要开启混料仓,容易引入杂质或大颗粒磨料,导致粉料被污染,粉料纯净度不易控制。现阶段无高效、雾化润湿剂的添加方法,均采用滴加的方式,添加的润湿剂极易凝聚成团,混料时容易导致结合剂结块,从而导致磨料在结合剂中分布不均匀,存在磨料富集区和稀疏区。磨削过程中,磨料层中,磨料富集区因磨料颗粒靠的太近,结合剂对磨料的把持力降低,表现为磨料不正常脱落,磨料稀疏区因磨料颗粒较少,表现为磨削性能下降,不耐磨。如果将润湿剂雾化,使其短暂漂浮在混料筒内,以雾化分散的状态与结合剂粘结,润湿剂的初始状态分布更均匀,可有效避免润湿剂的团聚和结合剂的结团,避免了磨料的富集和稀疏,进一步的在粉末运动过程中雾化润湿剂可以与磨料和结合剂更好的粘结,缩短了第二阶段的混料时间,提升了混料效率,也更好的起到了分散磨料并稳定磨料在结合剂中均匀分布状态的效果,所制得的砂轮中磨料均匀分布,无磨料富集区和稀疏区,砂轮磨削性能较好。

4.中国专利文献公开了一种智能控制混料器(公开号cn 105617931a),包括v型混料斗、输送管、加料仓和压缩空气管等结构相互连接,v型混合料斗外设有智能控制柜,能够控制水分或添加剂容量,使物料改性且混合均匀。但是,其粉末的混合仍然是将水分添加至粉末表面,进入混合料仓的单一混合方式。此种混合方式在润湿剂加入时分布在结合剂表面,容易产生润湿剂凝聚成团或结合剂包裹润湿剂成团,倒入混料仓后混合不能打散,单一混料方式并不能起到很好的混匀效果。一般地,混均方式直接影响粉料的混合效率和混合均匀性,粉末混合是否均匀对磨具磨削性能起到决定性作用。

5.中国专利文献公开了一种配合混合装置(申请号201320268718.x),使用正压气体

输送机构配合计量传感器进行物料计量输送,增加物料输送的稳定性,但对润湿剂添加时间的控制精准性和高要求的粉末均匀混合并未有很好的实现方法。一般地,本领域内润湿剂的添加量不必要实现过高的精度,但精准控制添加时间对混料均匀性的影响不可忽视。

技术实现要素:

6.针对现有的单一混料方式在润湿剂加入时分布在结合剂表面,容易产生润湿剂凝聚成团或结合剂包裹润湿剂成团,倒入混料仓后混合不能打散,混匀效果不好的技术问题,本发明提出一种磨料和结合剂混合均匀的混料方法及混料装置。

7.为了达到上述目的,本发明的技术方案是这样实现的:一种磨料和结合剂混合均匀的混料方法,包括如下步骤:步骤一:根据一种现有结合剂配方的要求,将配方要求的磨料和结合剂加入到混料仓体内,将混料仓体盖密封;步骤二:在混料仓体上的润湿剂储存仓中添加适量的润湿剂,然后将混料仓体固定在混料机上;步骤三:接通混料机电源,混料机开始带动混料仓体进行翻转往复运动,磨料和结合剂也随混料仓体进行翻转往复运动,调整混料机的翻转频率使磨料和结合剂可以被混料仓体带动扬起并漂浮分散在混料仓体内,保持该翻转频率,扬起并漂浮分散在混料仓体内的磨料和结合剂初步粘接,形成初级结合剂粉料,初级结合剂粉料在重力作用下自由落下,自由落下的初级结合剂粉料在混料仓体内部三维筒壁结构的旋转带动下进行三维运动,三维运动结束后的初级结合剂粉料继续落下,当初级结合剂粉料接触到做翻转往复运动的混料仓体后继续被混料仓体带动扬起并漂浮分散在混料仓体内;步骤四:自由落下的初级结合剂粉料在混料仓体内部三维筒壁结构的旋转带动下进行三维运动的时候,润湿剂通过雾化喷嘴雾化分散进入混料仓体内的混料仓筒,雾化后的润湿剂与漂浮在混料仓体内并做三维运动的初级结合剂粉料分散接触粘合;步骤五:混料机继续保持步骤三中的翻转频率,重复进行翻转往复运动,将初级结合剂粉料和雾化润湿剂在混料仓体内部接触混合,雾化润湿剂分散并稳定磨料在结合剂中分布状态,润湿剂均匀包裹磨料,使得磨料在结合剂中均匀分布,形成合格的结合剂粉料;步骤六:待混料机停止工作,取下混料仓体,打开混料仓盖,倒出合格的结合剂粉料,即可完成磨料和结合剂均匀的混料过程。

8.一种混料装置,包括设置在混料机上的混料仓体,所述混料仓体内设有混料仓筒,混料仓筒内设置使得磨料进行三维运动的三维筒壁结构。

9.所述三维筒壁结构为螺旋形槽壁结构、弧形壁结构或者棱锥形壁结构。

10.所述混料仓体一侧固定润湿剂储存仓,润湿剂储存仓与设置在混料仓体上的雾化喷嘴相连接,润湿剂储存仓另一端连接微型电动伸缩杆。

11.所述混料仓体上设有数显时间继电器,数显时间继电器电线连接微型电动伸缩杆。

12.所述混料仓体底部设有直流电源,直流电源通过电源连接线连接数显时间继电器。

13.所述微型电动伸缩杆包括侧支座,侧支座上设有侧支座固定孔,侧支座固定连接

伸缩杆外筒,伸缩杆外筒一端固定连接下支座,下支座上设有下支座固定孔,伸缩杆外筒另一端滑动连接一级伸缩杆,一级伸缩杆一端设有一级伸缩杆端头,一级伸缩杆靠近伸缩杆端头一端滑动连接二级伸缩杆,二级伸缩杆滑动连接三级伸缩杆,三级伸缩杆端部设有三级伸缩杆端头。

14.所述混料仓体端部设有混料仓盖,混料仓盖与混料仓体之间设有密封圈,混料仓盖通过紧固螺栓连接在混料仓体仓口处。

15.所述润湿剂储存仓包括储存仓本体,储存仓本体内设有活塞推杆,活塞推杆一端设有活塞推杆固定孔,活塞推杆另一端连接活塞,储存仓本体的出液端设有润湿剂出口,润湿剂出口连接有连接管,润湿剂出口通过连接管与设置在混料仓体上的雾化喷嘴相连接,储存仓本体上设有润湿剂加注口,润湿剂加注口上设有加注口密封盖。

16.所述雾化喷嘴包括雾化喷嘴外腔体,雾化喷嘴外腔体一端设有旋流室,雾化喷嘴外腔体一端设有液体进口,旋流室内设有旋流芯,液体进口内设有滤网,滤网位于旋流芯上方,旋流芯上设有旋流槽;旋流室底部设有连接在雾化喷嘴外腔体上的喷嘴口,旋流室与喷嘴口之间设有用于密封、防渗漏的闭口硅胶环;雾化喷嘴外腔体外壁上沿出液方向依次设有末端固定螺纹、螺丝头和前端固定螺纹。

17.本发明提供的一种磨料和结合剂混合均匀的方法及混料装置,根据一种现有结合剂配方的要求,将配方要求的磨料和结合剂加入到混料仓体内,将混料仓体盖密封;在混料仓体上的润湿剂储存仓中添加适量的润湿剂,然后将混料仓体固定在混料机上;接通混料机电源,混料机开始带动混料仓体进行翻转往复运动,磨料和结合剂也随混料仓体进行翻转往复运动,调整混料机的翻转频率使磨料和结合剂可以被混料仓体带动扬起并漂浮分散在混料仓体内,保持该翻转频率,扬起并漂浮分散在混料仓体内的磨料和结合剂初步粘接,形成初级结合剂粉料,初级结合剂粉料在重力作用下自由落下,自由落下的初级结合剂粉料在混料仓体内部三维筒壁结构的旋转带动下进行三维运动,三维运动结束后的初级结合剂粉料继续落下,当初级结合剂粉料接触到做翻转往复运动的混料仓体后继续被混料仓体带动扬起并漂浮分散在混料仓体内;本发明中对粉料与润湿剂的混合方式提出了根本性创新,首次创新性实现了漂浮的润湿剂雾化颗粒与三维运动中的粉料在混料仓内以运动状态分散黏合,辅助机械混合,实施以多种混合方式达到混匀的目的,相比添加滴状润湿剂至结合剂表面的单一混合方式,两者混和方式发生了根本性变化;本发明中混匀过程中无润湿剂凝聚成团,无结合剂结块,结合剂均匀包覆磨料,磨料分散效果和结合剂分布状态均匀,混匀效果显著提高,缩短了混料时间,显著提升混料效率,同时改善了磨具磨削性能。

18.另外所述混料仓体上设有数显时间继电器,数显时间继电器电线连接微型电动伸缩杆,利用数显时间继电器和微型电动伸缩杆控制添加润湿剂,从而达到精准控制添加润湿剂时间的目的,解决了现有技术中不能够精准控制润湿剂添加时间的技术问题。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

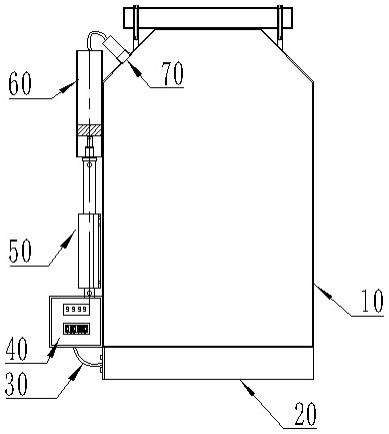

20.图1为本发明的结构示意图。

21.图2为本发明数显时间继电器的结构示意图。

22.图3为本发明微型电动伸缩杆的结构示意图。

23.图4为本发明润湿剂储存仓的结构示意图。

24.图5为本发明雾化喷嘴的结构示意图。

25.图6为本发明实施例2的结构示意图。

26.图7为本发明实施例3的结构示意图。

27.图8为本发明实施例4的结构示意图。

28.图9为本发明实施例5的结构示意图。

29.图中,10为混料仓体,20为直流电源,30为电源连接线,40为数显时间继电器,50为微型电动伸缩杆,60为润湿剂储存仓,70为雾化喷嘴,11为混料仓筒,11.1为混料仓筒内壁,12为混料仓盖,13为紧固螺栓,14为密封圈,15为电源放置区,16为侧固定板,16.2为侧固定孔,17为喷嘴孔,41为数显时间继电器主体结构,42为时间设置区,43为计时显示区间,51为下支座,51.2为下支座固定孔,52为伸缩杆外筒,53为一级伸缩杆,53.2为一级伸缩杆端头,54为二级伸缩杆,55为三级伸缩杆,55.2为三级伸缩杆端头,56为侧支座,56.2为侧支座固定孔,61为储存仓本体,62为活塞推杆,62.2为活塞推杆固定孔,63为活塞,64为润湿剂出口,65为连接管,66为润湿剂加注口,66.2为加注口密封盖,71为雾化喷嘴外腔体,71.2为前端固定螺纹,71.3为螺丝头,71.4为末端固定螺纹,72为液体进口,73为滤网,74为旋流芯,74.2为旋流槽,75为旋流室,76为闭口硅胶环,77为喷嘴口。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.如图1到图5所示,实施例1,一种磨料和结合剂混合均匀的混料方法,包括如下步骤:步骤一:根据一种现有结合剂配方的要求,了解到需要添加的润湿剂的时间t1=0.5h,需要添加润湿剂的体积v1=4ml,根据电动推杆匀速运动速度a=4mm/s,润湿剂储存仓内径d=23mm,施压面积s=4.15cm2,计算出应设置断开区间st2=2.4s,通过调整数显时间继电器40上的调整键“+”42.2、调整键

“‑”

42.3、时间调整键42.4和42.5,设置接触区间st1=0.5h,断开区间st2=2.4s,将配方要求的磨料、结合剂等加入到混料仓体10内,将混料仓体10盖密封;步骤二:在混料仓体10上的润湿剂储存仓60中添加适量的润湿剂,一般添加体积大于10ml,手动推动伸缩杆排出多余的空气,也可以定期添加适量的润湿剂,混料前仅需检查储存仓内润湿剂量大于需要添加量,并不需要每次混料前添加,然后将混料仓体10固定在混料机上,根据技术要求调整混料机的工作参数;

步骤三:接通混料机电源,混料机开始带动混料仓体10进行翻转往复运动,磨料和结合剂也随混料仓体10进行翻转往复运动,调整混料机的翻转频率使磨料和结合剂可以被混料仓体10带动扬起并漂浮分散在混料仓体10内,保持该翻转频率,扬起并漂浮分散在混料仓体10内的磨料和结合剂初步粘接,形成磨料在结合剂中分布不均匀的初级结合剂粉料,初级结合剂粉料在重力作用下自由落下,自由落下的初级结合剂粉料在混料仓体10内部三维筒壁结构的旋转带动下进行三维运动,三维运动结束后的初级结合剂粉料继续落下,当初级结合剂粉料接触到做翻转往复运动的混料仓体10后继续被混料仓体10带动扬起并漂浮分散在混料仓体10内,以此重复;步骤四:当显示区间t1=接触区间st1时,数显时间继电器40自动通电驱动电动推杆匀速伸出,运动时间2.4s,推动活塞匀速运动,移动距离9.6mm,共挤压4ml润湿剂通过连接管65进入雾化喷嘴70,推杆62及活塞63对润湿剂施加压力0.52mpa,满足成雾条件(压力>0.2mpa),雾化喷嘴受压7开,润湿剂通过雾化喷嘴喷射出,喷出流量1.66ml/s,持续时间2.4s,形成细小喷雾状分散进入混料仓体10自由落下的初级结合剂粉料在混料仓体10内部三维筒壁结构的旋转带动下进行三维运动的时候,润湿剂通过雾化喷嘴雾化分散进入混料仓体10内的混料仓筒,雾化后的润湿剂与漂浮在混料仓体10内做三维运动的初级结合剂粉料分散接触粘合;步骤五:混料机继续保持该翻转频率,重复进行翻转往复运动,将初级结合剂粉料和雾化润湿剂在混料仓体10内部接触,雾化润湿剂分散并稳定磨料在结合剂中分布状态,使得结合剂中的磨料均匀分布,磨料在结合剂中均匀分布,形成合格的结合剂粉料;步骤六:待混料机停止工作,取下混料仓体10,打开混料仓盖,倒出合格的结合剂粉料,即可完成磨料和结合剂均匀的混料过程。

32.如图1到图6所示,实施例2,实施例1中混料方法采用的混料装置,包括设置在混料机上的混料仓体10,混料机是常见的三维混料机即可,三维混料机的输出电机转轴连接混料仓体10,混料仓体10采用铝制筒型仓体,所述混料仓体10的内设有混料仓筒11,混料仓筒11的内壁为设置使得磨料沿轴向、径向和螺旋方向进行三维运动的螺旋形混料仓筒内壁,螺旋形混料仓筒内壁由混料仓筒内壁11.1和混料仓筒内壁11.1上设置的螺旋形凸起构成,螺旋形凸起按照一定顺序排列组合,转动时能使磨料沿轴向、径向和螺旋方向进行三维运动,混料仓筒11为筒型结构。

33.所述混料仓体10一侧固定润湿剂储存仓60,润湿剂储存仓60一端通过管道连接雾化喷嘴70,润湿剂储存仓60另一端连接微型电动伸缩杆50,所述电动伸缩杆50包括侧支座56,侧支座56上设有侧支座固定孔56.2,侧支座56固定连接伸缩杆外筒52,伸缩杆外筒52一端固定连接下支座51,下支座51上设有下支座固定孔51.2,伸缩杆外筒52另一端滑动连接一级伸缩杆53,一级伸缩杆53一端设有一级伸缩杆端头53.2,一级伸缩杆53靠近伸缩杆端头53.2一端滑动连接二级伸缩杆54,二级伸缩杆54滑动连接三级伸缩杆55,三级伸缩杆55端部设有三级伸缩杆端头55.2,电动伸缩杆50采用龙翔mntl120n型电动推杆,驱动电压12v dc,推力120n,速度4mm/s,最大行程100mm。,混料仓体10侧面连接侧固定板16,电动伸缩杆50通过螺栓固定在侧固定板16上,侧固定板16上设置侧固定孔16.2,螺栓与侧固定孔16.2配合。当继电器显示时间t1=设置接触区间st1时,通电驱动电动推杆匀速伸出,推动活塞匀速运动,挤压润湿剂通过雾化喷嘴喷出;已设定通电时间st2,当t2=st2时,继电器断电,电

动推杆和活塞停止运动,润湿剂停止喷出。

34.所述混料仓体10上设有数显时间继电器40,数显时间继电器40电线连接微型电动伸缩杆50,数显时间继电器40采用欧姆龙dh48s-s型,驱动电源dc12~24v。数显时间继电器40上设有数显时间继电器主体结构41、时间设置区42和计时显示区间43,在时间设置区42可调整设置接触区间st1,设置断开区间st2,通过调整键“+”42.2、调整键

“‑”

42.3,调整时间数字42.4和时间单位42.5,时间单位有0.1s、s、0.1m、m、0.1h、h六种,在计时显示区43可显示接触显示区间t1,断开显示区间t2,方便监控设备运行阶段。

35.所述混料仓体10底部设有直流电源20,直流电源20连接电源连接线30,直流电源20通过电源连接线30连接数显时间继电器40,直流电源20的固定座通过焊接的方式固定在混料仓体10底部,直流电源20采用松下up-rwa12型电源,额定电压12v,电池容量32w。

36.所述混料仓体10端部设有混料仓盖12,混料仓盖12与混料仓体10之间设有密封圈14,混料仓体10端部通过紧固螺栓13连接混料仓盖12,混料仓盖12采用铝制仓盖,铝制仓盖具有良好的缓冲、抗震、隔热、防潮、抗化学腐蚀等优点,且无毒、不吸水、 不起尘脱皮脱屑、密封性能非常好。

37.所述电动伸缩杆50包括侧支座56,侧支座56上设有侧支座固定孔56.2,侧支座56固定连接伸缩杆外筒52,伸缩杆外筒52一端固定连接下支座51,下支座51上设有下支座固定孔51.2,伸缩杆外筒52另一端滑动连接一级伸缩杆53,一级伸缩杆53一端设有一级伸缩杆端头53.2,一级伸缩杆53靠近伸缩杆端头53.2一端滑动连接二级伸缩杆54,二级伸缩杆54滑动连接三级伸缩杆55,三级伸缩杆55端部设有三级伸缩杆端头55.2,电动伸缩杆50采用龙翔mntl120n型电动推杆,驱动电压12v dc,推力120n,速度4mm/s,最大行程100mm,混料仓体10侧面连接侧固定板16,电动伸缩杆50通过螺栓固定在侧固定板16上,侧固定板16上设置侧固定孔16.2,螺栓与侧固定孔16.2配合。当继电器显示时间t1=设置接触区间st1时,通电驱动电动推杆匀速伸出,推动活塞匀速运动,挤压润湿剂通过雾化喷嘴喷出;已设定通电时间st2,当t2=st2时,继电器断电,电动推杆和活塞停止运动,润湿剂停止喷出。

38.所述润湿剂储存仓60包括储存仓本体61,储存仓本体61内设有活塞推杆62,活塞推杆62一端设有活塞推杆固定孔62.2,活塞推杆62另一端连接活塞63,储存仓本体61的出液端设有润湿剂出口64,润湿剂出口64连接有连接管65,润湿剂出口64通过连接管65连接雾化喷嘴70,储存仓本体61上设有润湿剂加注口66,润湿剂加注口66上设有加注口密封盖66.2,润湿剂出口64通过连接管65连接雾化喷嘴70,润湿剂储存仓60采用不锈钢圆管制作,管长167mm,管内径φ23mm,活塞厚度20mm,最大可容纳润湿剂体积20ml,活塞推杆62与电动推杆三级伸缩杆端头55.2相连,保持同步运动,可施加压力0.52mpa,挤出润湿剂流量1.66ml/s;润湿剂出口64与连接管65相连,用于输出润湿剂到雾化喷嘴;储存仓顶部开润湿剂加注口66,方便添加润湿剂。

39.所述雾化喷嘴70包括雾化喷嘴外腔体71,雾化喷嘴外腔体71一端设有旋流室75,雾化喷嘴外腔体71一端设有液体进口72,旋流室75内设有旋流芯74,液体进口72内设有滤网73,滤网73位于旋流芯74上方,旋流芯74上设有旋流槽74.2;旋流室75底部设有连接在雾化喷嘴外腔体71上的喷嘴口77,旋流室75与喷嘴口77之间设有用于密封、防渗漏的闭口硅胶环76;雾化喷嘴外腔体71外壁上沿出液方向依次设有末端固定螺纹71.4、螺丝头71.3和前端固定螺纹71.2,前端固定螺纹71.2与混料仓体10相连接,雾化喷嘴70采用不锈钢制作,

可拆卸帽式、单喷头,内部含滤网和常闭硅胶环,成雾压力范围0.2~8mpa,等效喷孔孔径0.50mm,流量1.08~5.5ml/s,喷射角度45

°

~70

°

,喷雾形状可调为实心或空心喷雾,喷射区域成圆形或环形,液滴大小为非常细小,形成雾状喷雾效果。雾化喷嘴头部有压力阀门,可实现受压打开,最小压力0.2mpa,停压后自动封闭,适用容器或管道内部,利用润湿剂自身加压可形成非常细微的锥形雾化喷雾,无需压缩空气,雾化喷嘴70与混料仓体10的间隙使用密封圈密封,防止粉料漏出。

40.该实施例在应用的时候,了解到需要添加的润湿剂的时间t1=0.5h,需要添加润湿剂的体积v1=4ml,根据电动推杆匀速运动速度a=4mm/s,润湿剂储存仓60内径d=23mm,施压面积s=4.15cm2,计算出应设置断开区间st2=2.4s,然后在润湿剂储存仓60中添加适量的润湿剂,一般添加体积大于10ml,手动推动伸缩杆排出多余的空气,然后将配方要求的磨料、结合剂等加入到混料仓体10内,将混料仓盖密封,通过调整数显时间继电器40上键“+”42.2、调整键

“‑”

42.3、调整时间数字42.4和时间单位42.5,设置接触区间st1=0.5h,断开区间st2=2.4s,然后将混料仓体10固定在混料机上,然后根据技术要求调整混料机的工作参数,然后接通数显时间继电器40电源开始计时,接通混料机电源,混料机开始带动混料仓进行翻转往复运动,磨料和结合剂也随之进行翻转往复运动,通过调整混料机的翻转频率至磨料和结合剂可以被带动扬起漂浮分散在筒内,自由落下的磨料和结合剂在螺旋形槽壁的旋转带动下沿轴向、径向和螺旋方向进行三维运动;当数显时间继电器40的显示区间t1=接触区间st1时,数显时间继电器40自动通电驱动电动伸缩杆50匀速伸出,运动时间2.4s,推动活塞63匀速运动,移动距离9.6mm,共挤压4ml润湿剂通过连接管65进入雾化喷嘴70,此时推杆62及活塞63对润湿剂施加压力0.52mpa,满足成雾条件(压力>0.2mpa),雾化喷嘴70受压打开,润湿剂通过雾化喷嘴70喷射出,喷出流量1.66ml/s,持续时间2.4s,形成细小喷雾状分散进入混料仓体10;雾化润湿剂与漂浮在筒内并做三维运动的磨料和结合剂分散接触粘合,无润湿剂凝聚成团,无结合剂结团,然后混料机继续翻转往复运动,将结合剂和雾化润湿剂在混料仓体10内部进一步分散混合均匀,待混料机停止工作,取下混料仓10,打开混料仓盖12,倒出结合剂,即得到已混合均匀的结合剂粉料。

41.如图7所示,实施例3,在实施例2的基础上,所述三维筒壁结构为棱弧形壁,混料仓体10内设有混料仓筒11,混料仓筒11的内壁为设置使得磨料和结合剂沿轴向、径向和棱弧形切线方向进行三维运动的棱弧形混料仓筒内壁,棱弧形混料仓筒内壁由混料仓筒内壁11.1和混料仓筒内壁11.1上设置的棱弧形凸起构成,棱弧形凸起按照一定顺序排列组合,转动时能使磨料和结合剂沿轴向、径向和棱弧形切线方向进行三维运动,混料仓筒11为筒型结构。

42.如图8所示,实施例4,在实施例3的基础上,所述三维筒壁结构为螺旋形槽壁结构,混料仓体10的内设有混料仓筒11,混料仓筒11的内壁为设置使得磨料和结合剂沿轴向、径向和螺旋方向进行三维运动的螺旋形混料仓筒内壁,螺旋形混料仓筒内壁由混料仓筒内壁11.1和混料仓筒内壁11.1上设置的螺旋形凸起构成,螺旋形凸起按照一定顺序排列组合,转动时能使磨料和结合剂沿轴向、径向和螺旋方向进行三维运动,混料仓筒11为球型结构。

43.如图9所示,实施例5,在实施例4的基础上,所述三维筒壁结构为棱弧形壁,混料仓体10的内设有混料仓筒11,混料仓筒11的内壁为设置使得磨料和结合剂沿轴向、径向和棱弧形切线方向进行三维运动的棱弧形混料仓筒内壁,棱弧形混料仓筒内壁由混料仓筒内壁

11.1和混料仓筒内壁11.1上设置的棱弧形凸起构成,棱弧形凸起按照一定顺序排列组合,转动时能使磨料和结合剂沿轴向、径向和棱弧形切线方向进行三维运动,混料仓筒11为球型结构。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1