一种丙酮一步法制备甲基异丁基酮的催化剂组合物及其应用的制作方法

本发明涉及甲基异丁基酮制备,具体涉及一种丙酮一步法制备甲基异丁基酮催化剂组合物及其应用。

背景技术:

1、甲基异丁基酮(简称mibk),是一种重要的溶剂和有机化工中间体。mibk可用作硝化纤维、乙基纤维等纤维型涂料和树脂型涂料的溶剂,也是橡胶防老剂6ppd、甲基异丁基醇等有机化工产品的主要原料。随着近年来我国涂料和橡胶助剂行业的发展,对mibk的需求快速增长,mibk的进口量与消费量也快速上升。

2、丙酮为原料制备mibk主要分为三步法和一步法。三步法是以丙酮为原料,在碱性催化剂作用下,缩合成二丙酮醇(daa),daa在酸性催化剂的液相中脱水,生成异丙叉丙酮(mo),mo经过选择加氢生成mibk三步完成。该工艺技术反应条件温和,操作容易,催化剂便宜、对设备材质的要求不高。但缺点是工艺流程长、投资高、生产成本高。

3、一步法主要是丙酮三步法的三步反应在催化剂的条件下一步完成,丙酮在催化剂作用下缩合并脱水生成mo;接着mo加氢生成mibk。主要产物有异丙醇、mibk、甲基异丁基醇、二异丁基酮(dibk)等。一步法流程短,投资少,丙酮转化率及mibk选择性高,原材料消耗和能耗均低。由于丙酮和甲基异丁基酮极易发生加氢反应生产异丙醇和甲基异丁基醇,因此,丙酮一步法既要保证原料丙酮的高转化率又要抑制酮转醇副反应的发生,对催化剂提出了很高的性能要求。

4、为了解决以上存在的问题,本发明采用混合催化体系,实现了高转化率和高选择性。

技术实现思路

1、本发明为了克服现有技术中丙酮一步法制备甲基异丁基酮时催化剂不能同时保证丙酮的高转化率又能有效抑制酮转醇副反应发生的问题,本发明提供了一种催化剂组合物及其应用。

2、为解决上述技术问题,本发明第一方面提供一种催化剂组合物,包括催化剂i和催化剂ii,所述催化剂组合物中催化剂i和催化剂ii的摩尔比为1:5~15,例如1:5、1:10、1:7.5、1:8、1:15;所述催化剂i包括活性组分和载体,所述活性组分质量分数为5~10%,例如5%、6%、8%、10%;所述载体质量分数为90~95%;所述活性组分选自钯或铂中的至少一种;所述催化剂ii选自氯化铝、氯化铁、氯化锌或氯化锡中的至少一种。

3、根据本发明的一些实施方式,所述载体选自氧化硅、氧化铝及活性炭中的至少一种。

4、本发明第二方面提供一种催化剂组合物的制备方法,包括将催化剂i与催化剂ii混合,制得所述催化剂组合物。

5、根据本发明的一些实施方式,所述催化剂i的制备包括将载体焙烧、氧化和离子交换负载活性组分的步骤;优选地,所述焙烧为空气环境。

6、根据本发明的一些实施方式,所述焙烧的温度为800~1000℃,例如800℃、900℃、1000℃;焙烧的时间为12~48h,例如12h、24h、48h。

7、根据本发明的一些实施方式,所述氧化包括使用氧化剂对焙烧后的载体进行氧化;优选地,所述氧化剂与焙烧后的载体的体积比为2~5:1,例如2:1、3:1、4:1、5:1;优选地,所述氧化温度为20~40℃,例如20℃、30℃、35℃、40℃,所述氧化时间为12~48h,例如12h、24h、36h、48h。

8、根据本发明的一些实施方式,所述氧化剂为次氯酸或双氧水;优选地,所述氧化剂使用时浓度稀释为1~5%,例如1%、2%、3%、5%。

9、根据本发明的一些实施方式,所述氧化之后包括调节ph,干燥氧化后的载体至质量恒定;优选地,使用碳酸氢钠调节ph为7~8,例如7、7.5、8。

10、根据本发明的一些实施方式,所述离子交换包括在氧化后的载体中加入贵金属溶液;优选地,所述氧化后的载体与贵金属溶液的体积比为1:1.5~3,例如1:2.5、1:1.5、1:3、1:2;优选地,所述贵金属溶液为氯化钯溶液或氯铂酸溶液。

11、根据本发明的一些实施方式,所述离子交换之后还包括静置1~2h,例如1h、1.5h、2h,干燥制得的催化剂i至恒重。

12、本发明的第三方面提供一种丙酮一步法制备甲基异丁基酮的反应,含有氢气与丙酮的混合物与催化剂接触,反应,获得含有甲基异丁基酮的反应液,反应液经分离得到所述的甲基异丁基酮;所述催化剂为上述一种催化剂组合物或上述制备方法获得的催化剂组合物。

13、根据本发明的一些实施方式,所述反应为釜式连续;

14、和/或,氢气与丙酮的摩尔比2~10:1,优选为2~5:1,例如2:1、3:1、5:1;

15、和/或,丙酮与催化剂i中活性组分的摩尔比1000~1500:1,例如1000:1、1200:1、1500:1;

16、和/或,丙酮与催化剂ii的摩尔比100~200:1,例如100、1、120、1、150、1、200、1;

17、和/或,反应温度为100~150℃,例如100℃、120℃、150℃;

18、和/或,反应压力为0.5~2mpa,例如0.5mpa、1mpa、1.5mpa、2mpa;

19、和/或,反应时间为0.5~1h,例如0.5h、0.8h、1h。

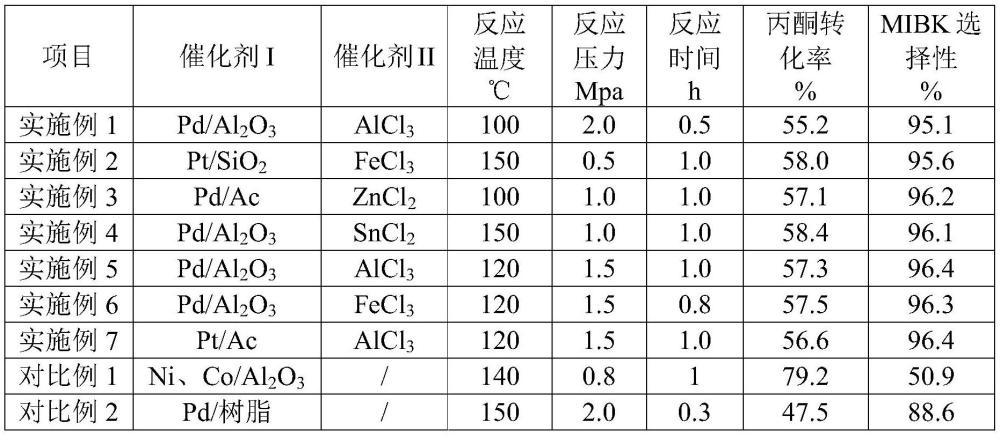

20、根据本发明的一些实施方式,所述反应中,甲基异丁基酮选择性为95.1~96.4%,例如95.1%、95.6%、96.2%、96.1%、96.3%96.4%。

21、根据本发明的一些实施方式,所述丙酮纯度≥99.5%,水含量≤0.1%;

22、和/或,所述丙酮转化率为55.2~58.4%,例如55.2%、58.0%、57.1%、58.4%、57.3%、57.5%、56.6%。控制丙酮原料指标有助于提高反应选择性和延长催化剂套用寿命。

23、有益效果:

24、本发明提供一种催化剂组合物,将催化剂i(贵金属加氢催化剂)和催化剂ii(路易斯酸催化剂)组合,贵金属加氢催化剂可提高丙酮加氢的转化率,路易斯酸催化剂存在的条件下丙酮加氢转异丙醇、mibk加氢转mibc这两种酮转醇副反应电子转移受到影响,副反应得到抑制,从而提高mibk的选择性。

技术特征:

1.一种催化剂组合物,其特征在于,包括催化剂i和催化剂ii,所述催化剂组合物中催化剂i和催化剂ii的摩尔比为1:5~15;所述催化剂i包括活性组分和载体,所述活性组分质量分数为5~10%,所述载体质量分数为90~95%;所述活性组分选自钯或铂中的至少一种;所述催化剂ii选自氯化铝、氯化铁、氯化锌或氯化锡中的至少一种。

2.根据权利要求1所述的催化剂组合物,其特征在于,所述载体选自氧化硅、氧化铝及活性炭中的至少一种。

3.一种如权利要求1或2所述的催化剂组合物的制备方法,其特征在于,包括将催化剂i与催化剂ii混合,制得所述催化剂组合物;

4.根据权利要求3所述的制备方法,其特征在于,所述焙烧的温度为800~1000℃,焙烧的时间为12~48h;

5.一种制备甲基异丁基酮的反应,其特征在于,含有氢气与丙酮的混合物与催化剂接触,反应,获得含甲基异丁基酮的反应液;所述催化剂为权利要求1或2所述的催化剂组合物或为权利要求3-4中任一项所述的制备方法获得的催化剂组合物。

6.根据权利要求5所述的反应,其特征在于,所述反应中,甲基异丁基酮选择性为95.1~96.4%。

7.根据权利要求5所述的反应,其特征在于,所述反应为釜式连续;

8.根据权利要求5所述的反应,其特征在于,所述丙酮纯度≥99.5%,水含量≤0.1%;

技术总结

本发明公开了一种丙酮一步法制备甲基异丁基酮的催化剂组合物及其应用,所述催化剂组合物包括催化剂I和催化剂II,所述催化剂组合物中催化剂I和催化剂II的摩尔比为1:5~15,所述催化剂I包括活性组分和载体,所述活性组分质量分数为5~10%,所述载体质量分数为90~95%;所述活性组分选自钯或铂中的至少一种;所述催化剂II选自氯化铝、氯化铁、氯化锌或氯化锡中的至少一种,本发明提供的催化剂组合物可以明显提高丙酮转化率和MIBK选择性。

技术研发人员:季峰崎,甘存亮,何志勇,杨忠林,孙小飞,马莽,周颖

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!