一种非晶带材表面自粘结涂层的涂布设备和方法与流程

1.本发明属于涂层制作技术领域,特别是涉及一种非晶带材表面自粘结涂层的涂布设备和方法。

背景技术:

2.非晶带材因其特殊的内部结构,与硅钢板相比具有低损耗、低矫顽力和高电阻率的优势,在变压器和电机铁芯领域得到了越来越多的应用。在铁芯的制造过程中,硅钢片通过焊接或铆接方式紧固而成,但非晶片硬而脆且不耐高温,导致无法进行焊接或铆接。为解决这一问题,用非晶带材制作电机铁芯普遍采用非晶带材片堆叠后在粘接剂中浸渍、加热固化成块,最后切割成形的方法,例如现有一种电机用非晶-硅钢复合定子铁芯及其制造方法,该复合定子铁芯是由硅钢片层与非晶合金片层交替堆叠固化成的块体,其制造方法包括复合料卷的卷制步骤、横剪及堆叠步骤、退火步骤、浸漆及固化步骤、加工步骤,该方法虽然解决了非晶片不能焊接或铆接的问题,但又出现了浸渍胶层不均匀,容易使非晶薄带产生形变应力、切割会使堆叠体的层与层之间毛刺连通的问题,非晶薄带产生形变应力以及层与层之间毛刺连通都会使制备的铁芯性能恶化,而在非晶带材表面涂布自粘结涂层,在特定的工艺条件下就能将非晶片牢固粘结在一起形成铁芯,这样既解决了非晶片不能焊接或铆接的问题,也能解决浸渍和切割引发的问题。自粘结涂层的状态包括液态、活化态和钝化态,首先将液态的涂层液涂覆在非晶带材表面,经过特定时间特定温度的烘烤可形成活化态的涂层,在特定条件下具有粘性,活化态涂层继续加热烘烤可变成不具有粘性的钝化态。其中,非晶带材表面自粘结涂层的涂布方法就是生产出表面具有活化态涂层的非晶带材,该非晶带材冲片、叠加通过特定的热压工艺使涂层活化态变成钝化态将非晶片牢固地粘结在一起形成铁芯。现有的自粘结涂层涂布方式多以自粘结涂层在硅钢板表面涂覆为主,例如有一种电工钢自粘接涂层的涂覆方法,该方法包括将带钢采用多辊式逆涂,得到自粘接涂层,再在130℃至260℃温度下烘烤,烘烤时间为30s至45s;将自粘接涂层固化,涂层涂覆完毕的带钢片叠片后在6bar至10bar的固化压力下,在130℃至220℃的固化温度下,连续固化0.4h至4h,该方法能够获得刚度和强度较好的叠片铁芯。硅钢板表面涂布自粘结涂层,由于冷轧硅钢板的宽度通常为1000mm至1500mm,厚度为0.20mm至0.65mm,为达到合格的剥离强度,要求涂层厚度较厚,为3-10μm,因此钢材体积大,钢带携带的涂液量多,钢带升温、溶剂蒸发、溶质化学反应需要的烘干温度较高、烘烤时间较长,上述现有技术采用的烘干温度是130℃至260℃,烘烤时间是30s至45s,而非晶带材由于其制备方法的特殊性使得带材宽度为1mm至300mm,带材厚度为10μm至50μm,为保证铁芯中的非晶合金的填充系数,涂层厚度要求在3μm以下,因而钢带升温、溶剂蒸发、溶质化学反应需要的烘干温度较硅钢低、烘烤时间较硅钢短,因此上述现有的硅钢自粘结涂层涂布方法不适用于在非晶带材上涂布自粘结涂层。

技术实现要素:

3.为解决上述问题,本发明提供了一种非晶带材表面自粘结涂层的涂布设备和方法,能够在非晶带材的表面获得涂布均匀、厚度控制精准和粘结性能好的自粘结涂层。

4.本发明提供的一种非晶带材表面自粘结涂层的涂布设备,包括依次设置的第一压辊、挤压辊、涂布辊、第二压辊、烘干炉和第三压辊,其中,所述涂布辊与非晶带材底面接触且在旁边的所述挤压辊驱动下进行转动以将涂液涂布在所述非晶带材底面,所述第一压辊和所述第二压辊位于所述涂布辊两侧的非晶带材上面以固定所述涂布辊的包角,所述第二压辊和所述第三压辊位于所述烘干炉的两侧以使所述非晶带材在所述烘干炉中的位置固定。

5.优选的,在上述非晶带材表面自粘结涂层的涂布设备中,所述第一压辊和所述第二压辊为可上下移动式压辊,用于将所述涂布辊的包角在140

°

至180

°

之间调节。

6.优选的,在上述非晶带材表面自粘结涂层的涂布设备中,所述涂布辊为辊面粗糙度ra值小于1微米的聚氨酯胶辊。

7.优选的,在上述非晶带材表面自粘结涂层的涂布设备中,所述挤压辊为镀铬钢辊。

8.本发明提供的一种非晶带材表面自粘结涂层的涂布方法,利用如上面任一项所述的设备进行涂布,包括:

9.移动所述第一压辊和所述第二压辊,将所述涂布辊的包角固定在预设角度;

10.根据需要涂布的自粘结涂层的厚度,调整所述挤压辊和所述涂布辊之间的压力为预设压力;

11.调整所述烘干炉的温度至预设烘干温度、烘干时间为预设烘干时间以及冷却段的最终温度为预设冷却温度;

12.将所述挤压辊、非晶带材和所述烘干炉切换至运行状态,在所述非晶带材表面涂布自粘结涂层。

13.优选的,在上述非晶带材表面自粘结涂层的涂布方法中,所述预设角度为140

°

至180

°

。

14.优选的,在上述非晶带材表面自粘结涂层的涂布方法中,所述预设压力为0.5kn至2.5kn。

15.优选的,在上述非晶带材表面自粘结涂层的涂布方法中,所述预设烘干温度为180℃至240℃,所述预设烘干时间为12秒至20秒,所述预设冷却温度为50℃以下。

16.优选的,在上述非晶带材表面自粘结涂层的涂布方法中,设置所述涂布辊的转动线速度为所述非晶带材的运行速度的0.8倍至1.2倍。

17.优选的,在上述非晶带材表面自粘结涂层的涂布方法中,所述预设角度为160

°

。

18.通过上述描述可知,本发明提供的上述非晶带材表面自粘结涂层的涂布设备,由于包括依次设置的第一压辊、挤压辊、涂布辊、第二压辊、烘干炉和第三压辊,其中,所述涂布辊与非晶带材底面接触且在旁边的所述挤压辊驱动下进行转动以将涂液涂布在所述非晶带材底面,所述第一压辊和所述第二压辊位于所述涂布辊两侧的非晶带材上面以固定所述涂布辊的包角,所述第二压辊和所述第三压辊位于所述烘干炉的两侧以使所述非晶带材在所述烘干炉中的位置固定,可见该方案中,利用第一压辊和第二压辊形成的包角能够对涂布厚度进行有效控制,利用第二压辊和第三压辊能够对烘干过程中的稳定性进行控制,

从而涂布出的自粘结涂层性能更好,因此利用该设备能够在非晶带材的表面获得涂布均匀、厚度控制精准和粘结性能好的自粘结涂层。本发明提供的上述非晶带材表面自粘结涂层的涂布方法具有与上述设备相同的优点,此处不再赘述。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

20.图1为本发明提供的一种非晶带材表面自粘结涂层的涂布设备的实施例的示意图;

21.图2为非晶带材对涂布辊的包角示意图;

22.图3为本发明提供的一种非晶带材表面自粘结涂层的涂布方法的实施例的示意图。

具体实施方式

23.本发明的核心是提供一种非晶带材表面自粘结涂层的涂布设备和方法,能够在非晶带材的表面获得涂布均匀、厚度控制精准和粘结性能好的自粘结涂层。

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明提供的一种非晶带材表面自粘结涂层的涂布设备的实施例如图1所示,图1为本发明提供的一种非晶带材表面自粘结涂层的涂布设备的实施例的示意图,该设备可以包括依次设置的第一压辊1、挤压辊2、涂布辊3、第二压辊4、烘干炉5和第三压辊6,其中,涂布辊3与非晶带材7底面接触且在旁边的挤压辊2驱动下进行转动以将涂液涂布在非晶带材7底面,具体的,该涂布辊7一般下部设置有容纳有自粘结涂层液体的容器,该自粘结涂层液体可以但不限于为单组份水性环氧乳液涂料,控制涂液的粘度约为250cps,固含量(50

±

3)%,密度1.08

±

0.05g/ml,随着其转动,不断的将涂液液体从容器中带到非晶带材7的底面以实现均匀涂布,第一压辊1和第二压辊4位于涂布辊3两侧的非晶带材7上面以固定涂布辊3的包角,第二压辊4和第三压辊6位于烘干炉5的两侧以使非晶带材7在烘干炉5中的位置固定。

26.关于上述包角做出一些说明,参考图2,图2为非晶带材对涂布辊的包角示意图,可见由于涂布辊的上顶和第一压辊与第二压辊下压的原因,该非晶带材呈弧形,以涂布辊的顶点为分界,两边带材形成的夹角α就是非晶带材对涂布辊的包角,这样形成的包角α能够保证非晶带材7与涂布辊3紧密结合在一起,并且利用第二压辊4和第三压辊6保证非晶带材7在烘干炉5中的位置固定不动,烘干炉5能够通过控制烘干温度来使涂液干结在非晶带材7的底面从而形成涂层,从而提升涂布和烘干效果,通过控制非晶带材7的运行速度就能够实现烘干时间的控制。

27.通过上述描述可知,本发明提供的上述非晶带材7表面自粘结涂层的涂布设备的实施例中,由于包括依次设置的第一压辊1、挤压辊2、涂布辊3、第二压辊4、烘干炉5和第三压辊6,其中,涂布辊3与非晶带材7底面接触且在旁边的挤压辊2驱动下进行转动以将涂液涂布在非晶带材7底面,第一压辊1和第二压辊4位于涂布辊3两侧的非晶带材7上面以固定涂布辊3的包角,第二压辊4和第三压辊6位于烘干炉5的两侧以使非晶带材7在烘干炉5中的位置固定,可见该方案中,利用第一压辊1和第二压辊4形成的包角能够对涂布厚度进行有效控制,利用第二压辊4和第三压辊6能够对烘干过程中的稳定性进行控制,从而涂布出的自粘结涂层性能更好,因此利用该设备能够在非晶带材7的表面获得涂布均匀、厚度控制精准和粘结性能好的自粘结涂层。

28.在上述非晶带材7表面自粘结涂层的涂布设备的一个具体实施例中,第一压辊1和第二压辊4为可上下移动式压辊,用于将涂布辊3的包角在140

°

至180

°

之间调节。需要说明的是,包角越小,非晶带材与涂布辊贴合的越紧密,对涂布辊的压力就越大,但是涂布辊就越容易被磨损;包角越大,非晶带材与涂布辊贴合则越松,带材的波动或者带材的平整度容易引起质量问题和涂层厚度问题,为了减少涂层质量和厚度的影响因素,同时为了保护涂布辊的使用寿命,非晶带材对涂布辊的包角可以进一步优选为160

°

。当然这都是优选方案,还可以根据实际需要设置其他角度,此处并不限制。

29.在上述非晶带材7表面自粘结涂层的涂布设备的另一个具体实施例中,涂布辊3可以为辊面粗糙度ra值小于1微米的聚氨酯胶辊,这种粗糙度既能够很好地将涂液液体涂布在非晶带材的底面,又不易被磨损,因此这里可以优选为这种粗糙度这种材质的涂布辊,当然还可以根据实际需要选择其他类型的涂布辊,此处并不限制。进一步的,上述挤压辊2可以优选为镀铬钢辊,这样就具有足够大的强度和硬度来更方便的转动涂布辊,更快速的进行涂布,当然也可以根据实际需要选择其他材质的挤压辊,此处并不限制。

30.本发明提供的一种非晶带材表面自粘结涂层的涂布方法的实施例如图3所示,图3为本发明提供的一种非晶带材表面自粘结涂层的涂布方法的实施例的示意图,利用如上面任一项的设备进行涂布,可以包括如下步骤:

31.s1:移动第一压辊和第二压辊,将涂布辊的包角固定在预设角度;

32.具体的,该预设角度可以但不限于为140

°

至180

°

,进一步可优选为160

°

。

33.s2:根据需要涂布的自粘结涂层的厚度,调整挤压辊和涂布辊之间的压力为预设压力;

34.具体的,该预设压力可优选为0.5kn至2.5kn,两辊之间的压力越小则涂层厚度越厚,当小于0.5kn时会出现涂层厚薄不均的现象,两辊之间的压力越大则涂层厚度越薄而且涂布辊容易受损,考虑到涂布辊的使用寿命,两辊之间的压力不能大于2.5kn,非晶带材对涂布辊的包角、涂布辊和挤压辊的转速参数固定后,通过调整涂布辊和挤压辊之间的压力可得到厚度为1um至3um的自粘结涂层。

35.s3:调整烘干炉的温度至预设烘干温度、烘干时间为预设烘干时间以及冷却段的最终温度为预设冷却温度;

36.具体的,该预设烘干温度可以优选为180℃至240℃,预设烘干时间可优选为12秒至20秒,预设冷却温度可优选为50℃以下。

37.s4:将挤压辊、非晶带材和烘干炉切换至运行状态,在非晶带材表面涂布涂液。

38.具体的,可以设置涂布辊的转动线速度为非晶带材的运行速度的0.8倍至1.2倍。进一步的,为了减少涂层厚度的影响因素,涂布辊的转速进一步可以固定为非晶带材运行速度的1.0倍,其中,涂布辊的转速为涂布辊辊面的线速度,挤压辊的转速控制与涂布辊转速设定值相同,挤压辊与涂布辊在接触点处同向运转。

39.利用该方法,能够得到表观为固态实际处于活化态的自粘结涂层,在非晶带材的表面获得涂布均匀、厚度控制精准和粘结性能好的自粘结涂层。

40.对涂布在非晶带材表面的自粘结涂层可以进行如下三种评价:

41.1)涂层厚度评价

42.使用万分尺对将要涂布自粘结涂层的卷随机多点测量带材厚度,涂布自粘结涂层后再随机多点测量带材厚度,涂层厚度=涂布涂层带材厚度-涂布前带材厚度。

43.2)涂层状态评价

44.非晶带材表面自粘结涂层在常温下为固态无粘性,两片非晶带材层叠常温施加3mpa压力2h带材无粘结现象,施加3mpa压力同时电感加热180-200℃保温10min冷却后粘结在一起,则涂层处于活性态,否则涂层处于固化态。

45.3)剥离强度评价

46.根据行业标准yb/t4732-2019《自粘结涂层电工钢剥离实验方法》对表面有自粘结涂层的非晶带材进行加工并测量剥离强度。

47.采用上述设备和方法,能够在非晶带材表面获得涂布均匀、涂层厚度控制精准、表观为固态实际处于活化态的自粘结涂层,此非晶带材产品制作的电机铁芯不需要焊接或者铆接成形,叠片系数可达89%以上。

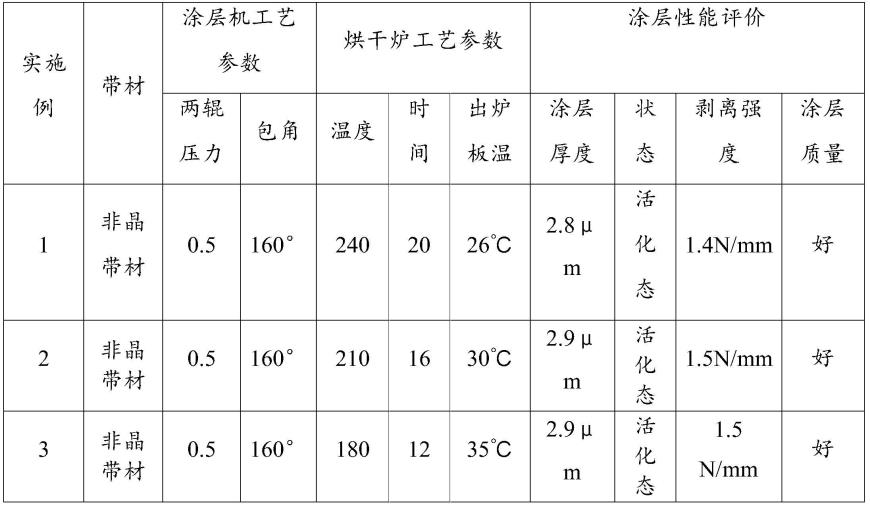

48.下面以多个具体例子对上述方案进行说明:

49.第一个例子中,使用宽40mm且厚26μm的非晶带材,使用涂层机对该非晶带材进行单面涂布自粘结涂液,涂布了涂液的非晶带材进入烘干炉中进行烘烤,在带材表面形成涂层,经过烘干炉冷却段的冷却作用,得到具有自粘结涂层的非晶带材产品,按照涂层厚度检测方法、涂层状态评价方法、剥离强度检测方法对涂层进行性能评价。具体工艺参数:

①

自粘结涂液粘度45s,固含量50%;密度1.08g/ml;

②

非晶带材对涂布辊的包角固定为160

°

;

③

采用二辊式涂层机对非晶带材进行顺涂且单面涂布;

④

涂层机涂布辊为聚氨酯胶辊,辊面粗糙度ra值0.7μm,涂布辊转速设定为带材运行速度的1.0倍;

⑤

涂层机挤压辊为镀铬钢辊,挤压辊转速设定与涂层机涂布辊相同;

⑥

涂层机涂布辊和挤压辊之间的压力设定为0.5kn;

⑦

烘干炉温度240℃,烘烤时间20s,经检测出炉带材温度为30℃。表面涂层无粘性,采用万分尺测量表面有自粘接涂层的带材的厚度为29μm,取两片带材层叠后常温下施加3mpa压力无法粘结在一起,电感加热180℃保温10min冷却后带材粘结在一起,根据行业标注yb/t4732-2019测量剥离强度为1.5n/mm。

50.其它例子见表1、表2、表3,采用不同带材对涂布辊的包角、不同涂布辊和挤压辊之间的压力控制,其余参数(如带材宽度、带材厚度、涂层机涂布辊转速、挤压辊转速)与例子1相同,考虑到烘干炉工艺参数对涂液的固化作用,根据带材表面涂液的涂布量改变了烘干温度和烘烤时间。对比例中对非晶带材涂布自粘胶采用过大或者过小的涂布辊和挤压辊之间压力,并在对比例中采用了常见的厚度500μm且宽度40mm的硅钢条料,不同涂布辊与挤压辊之间的压力进行涂布,烘干炉温度设定为非晶带材所使用的最高温度240℃,烘烤时间设

定为非晶带材所使用的最长20s。

51.表1非晶带材对涂布辊的包角为160

°

的例子的参数表

52.[0053][0054]

表2带材对涂布辊的包角为140

°

的例子的参数表

[0055][0056][0057]

表3带材对涂布辊的包角为180

°

的例子的参数表

[0058]

[0059][0060]

根据涂层性能评价结果可知:在非晶带材表面形成自粘结涂层,当带材对涂布辊的包角固定时,涂布辊和挤压辊之间压力越大涂层厚度越薄,相对应剥离强度越低,对于非晶带材自粘接涂层剥离强度1.0n/mm以上即可满足非晶带材的要求,因此涂布辊和挤压辊之间压力应控制在0.5-2.5kn范围内,优选的当涂布辊和挤压辊之间压力为1.5kn时涂层厚度2.2μm左右,剥离强度1.2n/mm左右,此时涂层质量较好,叠片系数可达到92%以上。

[0061]

当涂布辊和挤压辊之间压力设定为0.3时,由于涂层辊的圆度问题造成转动过程中压力波动较大,涂层厚度在2.8-3.5μm范围内波动导致涂层厚度不均匀,剥离强度时高时低,叠片系数低于89%。当涂布辊和挤压辊之间压力设定为2.7时,涂层厚度1μm左右,剥离强度小于1.0n/mm不合要求。当自粘接涂液在硅钢条料上涂布时,由于硅钢条料较非晶带材厚,使用相同的烘干炉工艺参数不足以使涂液变成活化态涂层,要想在硅钢表面形成符合要求的自粘结涂层必须使用更高的烘干温度或者更长的烘干时间。

[0062]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1