清开灵注射液的制备方法与流程

1.本发明涉及药物制备技术,尤其涉及一种清开灵注射液的制备方法。

背景技术:

2.清开灵注射液,为清热剂,具有清热解毒,镇静安神之功效。主治外感风热时毒,火毒内盛所致的高热不退,烦躁不安,咽喉肿痛,舌质红绛,苔黄,脉数者;上呼吸道感染,病毒性感冒,急性化脓性扁桃体炎,急性咽炎,急性气管炎,高热等病症属于上述证候者。

3.现有的清开灵注射液在生产过程中,经常会出现清开灵注射液安剖成品率低于96.5%的现象,导致生产成本增加。经考察之所以会出现清开灵注射液安剖成品率低的问题,是由于清开灵注射液在灯检过程中由于可见异物含量较高导致的不合格。

4.可见异物是存在于注射液制剂中可目视检出的不溶性物质,即可由外源污染产生,如金属、纤维毛、玻璃屑、可见异物点块等;也可由内源产生,如生物制品中存在的或产生的不容物、析出的沉淀物、结晶等。可见异物不仅直接关系到患者的用药安全,也可间接反应出药品是否严格按照药品生产质量管理规范(gmp)的要求生产,产品的处方、工艺、药包材的选择是否合理,剂型的选择是否得当,因此对可见异物进行严格控制很有必要。

5.在对于清开灵注射液进行质量监控过程中发现,即使是合格的清开灵注射液中,也包括一定量的可见异物,其中主要可见异物包括:封残含量约0.23%、炭化含量约0.20%、玻璃屑含量约0.59%、可见异物点块含量约0.68%,可以看出,可见异物点块对于产品合格率的影响最大。

6.可见异物点块是通过《中华人民共和国药典》2020年版四部通则0904可见异物检查法中所描述的“可见异物点块”的检测方法进行检测。

7.因此,降低生产过程中的可见异物点块,能够有效提高安剖成品率,降低生产成本。

技术实现要素:

8.针对上述问题,本发明提供一种清开灵注射液的制备方法。

9.为实现上述目的,本发明所采用的技术方案为:

10.一种清开灵注射液的制备方法,所述制备方法是取配置好的清开灵药液利用0.04mpa以下的过滤压力进行过滤,即得所述清开灵注射液。

11.进一步的,所述过滤压力为0.02~0.04mpa。

12.进一步的,所述过滤的温度≤40℃、流速为0.07~0.10m/s。

13.进一步的,所述过滤采用滤孔孔径为0.2μm的过滤装置进行过滤。

14.进一步的,所述过滤采用的过滤系统包括所述过滤装置、用于储存清开灵药液的储液容器和用于调整过滤压力的惰性气体输送装置;所述储液容器分别与所述过滤装置和所述惰性气体输送装置连通;

15.在使用过程中,所述惰性气体输送装置将惰性气体充入所述储液容器中,并使储

液容器内的所述清开灵药液流入所述过滤装置内的压力控制在0.04mpa以下。

16.进一步的,所述惰性气体输送装置与所述储液容器经气体管道连通,所述气体管道上设有气体控制阀;所述过滤装置入口处设有用于控制所述气体控制阀开闭的压力感应器,所述压力感应器经控制系统与所述气体控制阀电性连接;

17.所述清开灵注射液制备时,首先在所述控制系统设定压力范围,压力感应器实时监测压力值并产生压力信号,压力信号传输至控制系统,所述控制系统依据设定的压力范围控制所述气体控制阀开闭;

18.所述压力范围设定为0.02~0.04mpa,当压力感应器监测到压力值达到0.04mpa时,产生最高压力信号传输至控制系统,控制系统控制所述气体控制阀关闭;

19.当压力感应器监测到压力值降低至0.02mpa时,产生最低压力信号传输至控制系统,控制系统控制所述气体控制阀打开;

20.当压力感应器监测到压力值达到0.04mpa时,回到上一步,关闭所述气体控制阀,在清开灵注射液制备过程中如此往复循环进行。

21.进一步的,所述储液容器上设有用于与惰性气体输送装置连通的气体入口、用于清开灵药液输入的液体入口和用于清开灵药液流出的液体出口;

22.所述气体入口与所述气体管道连通;

23.所述液体入口与用于清开灵药液输入的液体管道连通,所述液体管道上设有第一控制阀;

24.所述液体出口经第一管道与所述过滤装置密封连通,所述第一管道上设第二控制阀;所述第一管道靠近所述过滤装置入口处设有所述压力感应器。

25.进一步的,所述第一管道采用耐压管道。

26.进一步的,制备所述清开灵注射液的方法如下:

27.打开所述第一控制阀,关闭所述气体控制阀和所述第二控制阀,将所述清开灵药液经液体管道输送至所述储液容器内;

28.装入所述清开灵药液后,关闭所述第一控制阀,打开所述气体控制阀,充入惰性气体置换储液容器内的空气;

29.置换完成后,继续充入惰性气体,并打开所述第二控制阀,所述清开灵药液经第一管道进入所述过滤装置,所述过滤装置入口处的压力感应器监测到压力值并产生压力信号,压力信号传输至控制系统,控制系统依据设定的压力范围控制所述气体控制阀开闭,使所述清开灵药液在设定的压力范围内进入所述过滤装置中过滤,即得所述清开灵注射液。

30.进一步的,所述充入惰性气体置换储液容器内部的空气的时长≥10min。

31.本发明的清开灵注射液的制备方法的有益效果为:

32.本发明通过调整并控制过滤装置的压力范围等工艺参数,有效降低了清开灵注射液中可见异物点块的含量;

33.本发明通过改变清开灵注射液的生产工艺路线、施压方式及压力范围,有效预防降低了清开灵注射液中可见异物点块的含量;

34.本发明可在增加/减少灌装设备的数量时,根据灌装设备的数量立即调整储液容器内增压后的压力,无需更换输送泵,方便及时调节进入过滤装置内的清开灵药液的压力,从而保证所制清开灵注射液内所含可见异物点块含量不会增加;

35.本发明通过撤除输送泵,更换为以耐压管路连通,利用氮气施压的方式,简化了管路不规则结构,减少管路在进行cip时输送泵内的清洁死角,降低了可见异物点块的产生风险;同时减少了输送泵内清开灵药液的残留,提高了清开灵药液的利用率;

36.本发明通过降低清开灵注射液中可见异物点块的占比,在降低经济成本的同时也降低了产品的质量风险;与此同时,停用输送泵,也减少了输送泵的维护成本及用电成本。

附图说明

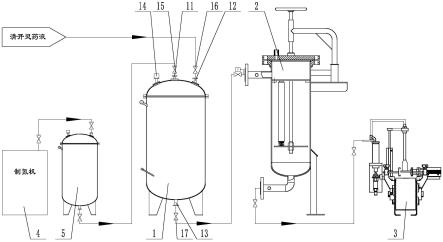

37.图1是本发明实施例1中清开灵注射液的制备工艺流程图;

38.图2是本发明对比例1中清开灵注射液的制备工艺流程图。

39.其中,1、储液容器;11、气体入口;12、液体入口;13、液体出口;14、呼吸阀;15、气体控制阀;16、第一控制阀;17、第二控制阀;2、过滤装置;3、灌装设备;4、制氮机;5、氮气储罐;6、输送泵。

具体实施方式

40.下面对本发明实施例中的技术方案进行清楚、完整地描述。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

41.实施例1一种清开灵注射液的制备方法

42.本实施例为一种清开灵注射液的制备方法,包括以下具体步骤:

43.一、清开灵药液的制备

44.金银花经水提后,浓缩,加入乙醇至乙醇含量为75%进行醇沉,调节ph值,过滤,浓缩回收乙醇,再加入乙醇至乙醇含量为85%进行醇沉,过滤,浓缩回收乙醇,得金银花提取液;

45.水牛角经氢氧化钡水溶液水解后,得水牛角水解液;

46.珍珠母经硫酸溶液水解后,得珍珠母水解液;

47.将珍珠母水解液加于水牛角水解液中,调节ph值,过滤,所得滤液加入乙醇进行醇沉,过滤,浓缩回收乙醇,得水牛角和珍珠母提取液;

48.栀子经水提后,加入乙醇至乙醇含量为60%进行醇沉,过滤,浓缩回收乙醇,冷藏,再加入乙醇至乙醇含量为70%进行醇沉,过滤,浓缩回收乙醇,得栀子提取液;

49.板蓝根经水提后,经两次醇沉,过滤,浓缩回收乙醇,加氨水调ph值,过滤挥发氨气,得板蓝根提取液;

50.胆酸和猪去氧胆酸分别经醇溶后,混合,得胆酸和和猪去氧胆酸混合液;

51.取板水牛角和珍珠母提取液,依次加入蓝根提取液、栀子提取液混匀后,再加入到胆酸和和猪去氧胆酸混合液中混匀,再加入乙醇至乙醇含量为75%进行醇沉,过滤,浓缩回收乙醇。

52.黄芩苷用注射用水溶解,调ph值至7.5,加入金银花提取液,混匀,与上述备用液合并,混匀,再经活性炭处理后,冷藏、灌封、灭菌,即得。

53.利用高效液相色谱法、氮测定法检测,所得清开灵药液中含有总有效成分

15.05mg/ml(浓度1.51%)、黄岑苷5.4mg/ml、胆酸3.20mg/ml、猪去氧胆酸3.10mg/ml、栀子苷0.45mg/ml、总氮2.9mg/l。

54.二、清开灵注射液的制备

55.一般情况下,制备好的清开灵药液会输送至储液容器1(也就是缓存罐)内,本实施例对储液容器1及之后的工艺路线(也就是过滤系统)进行改进,撤除储液容器1和过滤装置2之间的输送泵6,具体改进如下:

56.如图1所示,过滤系统包括用于储存清开灵药液的储液容器1(即缓存罐,本实施例中采用的缓存罐的容积为2.2m3)、惰性气体输送装置、一台过滤装置2(即采用高效过滤器);其中,惰性气体一般采用氮气,惰性气体输送装置包括经管道连通的制氮机4和氮气储罐5,氮气储罐5上一般还设有压力表。

57.如图1所示,储液容器1上设有用于与惰性气体输送装置连通的气体入口11、用于清开灵药液输入的液体入口12、用于清开灵药液流出的液体出口13和呼吸阀14;储液容器1内还设有压力表和温度计,用于监测储液容器1内的压力和清开灵药液的温度。气体入口11通过气体管道与惰性气体输送装置连通,一般气体入口11是通过气体管道与氮气储罐5连通,并不会直接与制氮机4连通。气体管道上设有气体控制阀15;液体入口12与用于清开灵药液输入的液体管道连通,液体管道上设有第一控制阀16;液体出口13经第一管道与过滤装置2密封连通,第一管道一般采用耐压管道。第一管道上还设第二控制阀17。

58.如图1所示,过滤装置2入口处设有用于控制气体控制阀15开闭的压力感应器(压力感应器一般为压力传感器,用于监控进入过滤装置2内的清开灵药液压力);压力感应器位于靠近过滤装置2入口处的第一管道上。所述压力感应器经控制系统与所述气体控制阀15电性连接;所述控制系统可采用dcs控制系统或plc控制系统。过滤装置2的滤芯采用聚醚砜、孔径为0.2μm。

59.过滤装置2后方还设有通过第二管道连通的灌装设备3(本实施例为1台灌装设备3)。

60.利用过滤系统制备清开灵注射液的方法如下:

61.制氮机4产生氮气后,暂存在氮气储罐5内;

62.在控制系统内设定压力范围为0.02~0.04mpa,其中最低压力值为0.02mpa,最高压力值为0.04mpa;

63.打开第一控制阀16和呼吸阀14,关闭气体控制阀15和第二控制阀17,将清开灵药液经液体管道输送至储液容器1内;

64.装入足够量的清开灵药液后,此时储液容器1内装入的清开灵药液占储液容器1体积的约90%(这里并不理解为限定清开灵药液的占储液容器1的体积量),关闭第一控制阀16,打开气体控制阀15,充入氮气置换储液容器1内的空气,置换的整个过程持续10min;

65.置换完成后,关闭呼吸阀14,此时储液容器1除与氮气储罐5连通外,其它控制阀完全关闭,继续充入氮气至储液容器1内部的初始压力增至0.02mpa;

66.打开第二控制阀17,清开灵药液经第一管道进入过滤装置2,其中清开灵药液经过过滤装置2入口处的压力感应器时,压力感应器实时监测压力值并产生压力信号传输至控制系统,依据设定的压力范围控制气体控制阀15开闭;

67.当压力感应器监测到压力值达到0.04mpa时,产生最高压力信号并传输至控制系

统,此时最高压力信号与控制系统内设定的最高压力值相等,控制系统控制气体控制阀15关闭,停止向储液容器1内充入氮气;此时,第二控制阀17依然维持打开,清开灵药液依然经第一管道进入过滤装置2,压力感应器监测到的压力值逐渐降低;

68.当压力感应器监测到压力值降低至0.02mpa时,产生最低压力信号并传输至控制系统,此时最低压力信号与控制系统内设定的最低压力值相等,控制系统控制气体控制阀15打开,继续向储液容器1内充入氮气;此时,第二控制阀17继续维持打开,清开灵药液继续经第一管道进入过滤装置2,压力感应器监测到的压力值逐渐升高,当压力感应器再次监测到压力值达到0.04mpa时,回到上一步,关闭气体控制阀15,整个清开灵注射液制备过程中如此往复循环;

69.过滤时,清开灵药液的温度需要控制在40℃以下(本实施例中清开灵药液的温度为35℃),调节第二控制阀17的开关程度,将过滤的流速控制在0.08m/s。

70.在打开第二控制阀17的同时,打开灌装设备3,过滤后所得滤液继续受压差作用,经第二管道直接进入灌装设备3进行灌装,即得清开灵注射液,标记为q1。对清开灵注射液q1进行灯检,其中所含可见异物数为2374、可见异物点块数为146、可见异物点块含量为0.05%、封残含量为0.19%、炭化含量为0.16%、玻璃屑含量为0.63%,安剖成品率为98.97%。

71.本实施例中可在增加/减少灌装设备3的数量时,无需改变过滤压力,依然保持整个过滤过程中压力始终维持在0.02~0.04mpa,从而保证所制清开灵注射液内所含可见异物点块含量不会增加。

72.当然为了使用方便,也可以增设或使用厂区现有的dcs控制系统/plc控制系统对本实施例中所涉及的所有或部分控制阀进行自动化控制。

73.实施例2~5清开灵注射液的制备方法

74.实施例2~5分别为一种清开灵注射液的制备方法,它们的步骤与实施例1基本相同,不同之处仅在于工艺参数的不同,具体详见表1:

75.表1实施例2~5中各项工艺参数一览表

[0076][0077][0078]

实施例2~5其它部分的工艺参数及步骤,与实施例1相同。

[0079]

对比例1

[0080]

本对比例为技术改进前的清开灵注射液的制备过程,具体如下:

[0081]

一、清开灵药液的制备

[0082]

按照实施例1中清开灵药液的制备过程进行制备,其中步骤和用量与实施例1完全相同。

[0083]

二、清开灵注射液的制备

[0084]

利用技术改进前的设备制备清开灵注射液,这里也是将制备好的清开灵药液会输送至储液容器1(也就是缓存罐,本对比例中采用的缓存罐的容积为2.2m3)内,但利用改进前的过滤系统进行制备,储液容器1和过滤装置2之间的输送泵6,利用输送泵6将缓存罐中的清开灵药液输送至过滤装置2内进行过滤,具体如下:

[0085]

如图2所示,改进前的过滤系统包括用于储存清开灵药液的储液容器1(即缓存罐)、惰性气体输送装置、输送泵6、过滤装置2(即采用高效过滤器)和一台灌装设备3;其中,惰性气体一般采用氮气,惰性气体输送装置包括经管道连通的制氮机4和氮气储罐5,氮气储罐5上一般还设有压力表。

[0086]

如图2所示,储液容器1上设有用于与惰性气体输送装置连通的气体入口11、用于清开灵药液输入的液体入口12、用于清开灵药液流出的液体出口13、呼吸阀14和用于检测储液容器1内压力的压力感应器,压力感应器一般采用储罐压力表即可;储液容器1内还设有温度计,用于监测清开灵药液的温度。气体入口11通过气体管道与惰性气体输送装置连通,一般气体入口11是通过气体管道与氮气储罐5连通,并不会直接与制氮机4连通。气体管道上设有气体控制阀15;液体入口12与用于清开灵药液输入的液体管道连通,液体管道上设有第一控制阀16;液体出口13经第一管道与过滤装置2密封连通,第一管道一般采用耐压管道;过滤装置2的滤芯的孔径一般为0.2μm、滤芯为聚醚砜。第一管道上还设第二控制阀17;过滤装置2经第二管道与灌装设备3连通,第二管道上还设有输送泵6,用于将储液容器1内的清开灵药液泵入过滤装置2。

[0087]

输送泵6的频率为恒定不变的,其具有特定工作压力,在使用过程中对输送泵6压力进行调整较为不便,需要同时控制水流开关和压力开关。

[0088]

利用改进前的过滤系统制备清开灵注射液的方法如下:

[0089]

制氮机4产生氮气后,暂存在氮气储罐5内;

[0090]

打开第一控制阀16和呼吸阀14,关闭气体控制阀15和第二控制阀17,将清开灵药液经液体管道输送至储液容器1内;

[0091]

装入清开灵药液后,本对比例中清开灵药液可以将储液容器1装满,无需限定储液容器1内装入的清开灵药液占比,关闭第一控制阀16,打开气体控制阀15,充入氮气置换储液容器1内的空气,置换的整个过程持续10min;

[0092]

置换完成后,继续充入氮气(呼吸阀14也维持打开),并打开第二控制阀17和输送泵6,将储液容器1内的清开灵药液自储液容器1泵入过滤装置2中进行过滤,此时输送至过滤装置2内的清开灵药液的压力为0.13mpa;

[0093]

过滤时,清开灵药液的温度需要控制在40℃以下(本实施例中清开灵药液的温度为35℃),调节第二控制阀17的开关程度,过滤的流速控制在0.08m/s;

[0094]

打开灌装设备3,经第二管道直接进入灌装设备3进行灌装,即得清开灵注射液,标

记为dq1,此时清开灵注射液中所含可见异物数为2912、可见异物点块数为1826、可见异物点块含量为0.66%、封残含量为0.20%、炭化含量为0.31%、玻璃屑含量为0.39%,安剖成品率为98.44%。

[0095]

对比例2

[0096]

对比例2为对比例1中清开灵注射液的制备过程的对比试验,区别仅在于:对比例2使用三台灌装设备3,输送泵6输送至过滤装置2内的清开灵药液的压力为0.20mpa,所得清开灵注射液,标记为dq21,此时清开灵注射液中所含可见异物数为4150、可见异物点块数为2172、可见异物点块含量为0.67%、封残含量为0.23%、炭化含量为0.18%、玻璃屑含量为0.61%,成品率为98.31%。

[0097]

停用一台灌装设备3,且不改变输送泵6输送至过滤装置2内的清开灵药液的压力(即维持0.20mpa),所得清开灵注射液,标记为dq22,此时清开灵注射液中所含可见异物数为15937、可见异物点块数为13908、可见异物点块含量为4.25%、封残含量为0.24%、炭化含量为0.17%、玻璃屑含量为0.62%,成品率为94.72%,不合格。

[0098]

对比例3

[0099]

对比例3为实施例2中清开灵注射液的制备过程的对比试验,区别仅在于:对比例3中使用三台灌装设备3,过滤装置2内的压力为0.12mpa,所得清开灵注射液,标记为dq31,此时清开灵注射液中所含可见异物数为10093、可见异物点块数为8079、可见异物点块含量为2.50%、封残含量为0.24%、炭化含量为0.17%、玻璃屑含量为0.62%,安剖利用率为96.47%,不合格。

[0100]

停用一台灌装设备3,且不过滤装置2内的压力(即压力继续保持0.12mpa),所得清开灵注射液,标记为dq32,此时清开灵注射液中所含可见异物数为10094、可见异物点块数为8088、可见异物点块含量为2.50%、封残含量为0.24%、炭化含量为0.17%、玻璃屑含量为0.62%,成品率为96.47%,不合格,同时,可以看到停用一台灌装设备3,对最终的清开灵注射液中所含可见异物点块并无明显影响。

[0101]

对比例4

[0102]

对比例4为实施例1中清开灵注射液的制备过程的对比试验,区别仅在于:对比例4中使用一台灌装设备3时,储液容器1内的压力增至0.07mpa,所得清开灵注射液,标记为dq4,此时清开灵注射液中所含可见异物数为3500、可见异物点块数为2093、可见异物点块含量为0.64%、封残含量为0.21%、炭化含量为0.19%、玻璃屑含量为0.43%,成品率为98.53%。

[0103]

对比例5

[0104]

对比例5为实施例1中清开灵注射液的制备过程的对比试验,区别仅在于:对比例5中使用一台灌装设备3时,储液容器1内的压力增至0.01mpa,此时清开灵药液进入过滤装置2后过滤较为困难,无法维持清开灵注射液灌装生产需求。

[0105]

实验例1效果考察

[0106]

a1)安剖成品率实验效果考察

[0107]

本实验例分别利用实施例1和对比例1中的制备方法对清开灵注射液的制备过程进行考察,选取8批利用实施例1的制备方法制备,选取10批利用对比例1的制备方法制备,分别对所得清开灵注射液的灯检结果如下:

[0108]

表2利用实施例1中的制备方法制备的清开灵注射液的灯检结果

[0109][0110]

表3利用对比例1中的制备方法制备的清开灵注射液的灯检结果

[0111][0112]

由表2、表3对比可以看出,通过对过滤系统改进,并控制储液容器1内压力、充入氮气速度等工艺参数,可有效降低可见异物点块的含量,其它可见异物的含量并无明显变化。

[0113]

a2)经济效果考察

[0114]

分别对改进前后的清开灵注射液生产成本进行考察,以18天作为一个合核算周期,具体结果如下:

[0115]

①

氮气节约成本=(改进前日用量-改进后日用量)

×

氮气单价

×

天数=(65-50)

×3×

18=810元

[0116]

②

清开灵注射液节约成本=(改进前可见异物点块占比-改进后可见异物点块占比)

×

总批量

×

单位成本

[0117]

改进后:清开灵注射液节约成本=(0.68%-0.07%)

×

5540830

×

0.5=16899.53元

[0118]

一个周期内改进后比改进前共节约成本:810+16899.53=17709.53元

[0119]

可以看出,在实际生产过程中,通过改进可以有效降低生产成本,仅仅对清开灵品质和氮气节约的成本进行核算单周期就能节约17709.53元的生产成本。同时,由于停用输送泵6,在生产过程中还节约了输送泵6维护成本及用电成本,由于计算较为复杂,这里并未计算。

[0120]

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1