一种精品机制砂及其加工方法与流程

1.本发明属于非金属矿物材料技术领域,涉及机制砂加工工艺,具体涉及一种精品机制砂及其加工方法。

背景技术:

2.砂是混凝土的主要组分之一,在混凝土中起到骨架、充填、密实的作用。我国建筑工程量巨大,每年需要大量的砂石,随着河砂、江砂等天然砂的高强度开采,我国优质天然砂资源逐步枯竭,且环境破坏影响大。因此,发展机制砂代替天然砂成为必然,目前制砂基本是骨料加工中联产机制砂,产品质量差异较大,合格的机制砂较少,且机制砂加工工艺较为落后,有待提升。主要原因在于机制砂属于建筑用材料,采用复杂的加工工艺进行制备导致成本过高,无法大面积推广使用。

3.现有技术中,机制砂的加工方法以干法或半干法工艺为主。主要工艺包括将碎石破碎后进行级配,该方法的优点在于工艺简单,成本低。但是,制备的机制砂石粉含量高,且砂粒形不规则,不能符合混凝土使用要求。

4.中国发明专利cn107913777a公开了一种以尾矿砂为主要原料的机制砂及干法制作工艺,该工艺采用原料为粒径小于5mm的尾矿砂,可掺入0-50%大于5mm的碎石,通过原料除泥工序,分离细砂、粗砂和碎石工序,粗砂和碎石细碎工序,细砂脱粉工序,粗砂和细砂搅拌混合加湿工序等,将尾矿砂制为合格的机制砂。但该干法工艺工序复杂,加工成本偏高,且石粉不易控制。中国发明专利cn107952571a公开了一种机制砂的生产方法,包括:将石料送至进料口中,通过输送机将石料运输至联合破碎机中;联合破碎机中的粗碎机接收石料并将其粗碎至10mm以下,得到粗料;粗料落入二级振动分选筛,将粗料按粒径的不同分选成一级筛上物、二级筛上物和筛下物,一级筛上物被输送机送至粗碎机中继续粗碎,二级筛上物经输送机输送至精碎机中精碎,筛下物被送至回选筛中回选。该发明同样的属于干法工艺,存在石粉和级配的问题。

5.中国发明专利cn111377631a中公开了一种半干法种机制砂的制砂工艺,其采用筛选后的合格机制砂输入加湿搅拌器进行加湿拌匀处理形成成品机制砂,冲击破碎机和空气筛产生的粉尘输入除尘系统进行净化。采用该方法能够一定程度上降低成品中粉尘含量,但是该方法并不能改善机制砂的粒径和形状的均一性。

6.显然易见,现有技术加工的机制砂,或存在工艺复杂成本高,或效率不高,或级配偏粗,或石粉含量高等问题,尚没有制备精品机制砂的技术方案能解决上述技术问题。

技术实现要素:

7.本发明的目的是提供一种精品机制砂及其加工方法,通过多级分级、湿法棒磨整形和细砂回收,解决了目前干法或半干法制备的机制砂产品粒形不规则、颗粒级配偏大、石粉含量偏高等问题,可以得到精品机制砂,代替天然砂。

8.为实现上述的目的,本发明提供了一种精品机制砂的加工方法,包括以下步骤:

9.一种精品机制砂的加工方法,包括以下步骤:

10.(1)将0-5mm的碎石预分级,得到一级物料和二级物料;

11.(2)将步骤(1)中所述二级物料与辅料一起输送至棒磨机中,加水后进行湿法磨矿得到矿浆;

12.(3)将步骤(2)得到的所述矿浆与步骤(1)中的所述一级物料混合输送至洗砂回收一体机中进行分级,得到粗砂和砂浆;

13.(4)将步骤(3)的得到的所述砂浆输送至旋流器进行分级,得到细砂和浆料;

14.(5)将步骤(4)的所述细砂和步骤(3)的所述粗砂混合、脱水、晾晒,得到精品机制砂;

15.(6)将步骤(4)的所述浆料浓缩、压滤,得到泥饼。通过上述技术方案制备的精品机制砂的石粉含量低于5%,原料的利用率高。

16.进一步地,所述一级物料粒度为0-3mm;所述二级物料粒度3-5mm。

17.进一步地,步骤(2)中,所述辅料为5-10mm,按质量百分比计,添加量为所述二级物料的0-30%。

18.进一步地,所述辅料为花岗岩、石灰岩或凝灰岩的任一种或多种。优选地,辅料可选择为与原料材料。相同材料的原料与辅料具有同等的硬度,在湿法棒磨过程中保持均匀的摩擦力,从而获得颗粒均匀、高规整度的机制砂。

19.进一步地,步骤(4)中,步骤(4)中所述分级粒度为0.075mm。维持特定级度的分级粒度,使得得到的机制砂的细度保持均一。

20.进一步地,按质量百分比计,所述湿法棒磨后得到的矿浆的浓度为45~60%。

21.进一步地,原料为石灰岩、凝灰岩、花岗岩或卵石的任一种或多种。

22.采用上述技术方案制备得到的精品机制砂,颗粒均匀,规整度高,石粉含量低于5%,且制备工艺简单,成本低,采用现有技术的设备即可实现,无需再次投产新的设备,全程无粉尘,生产过程安全。

23.棒磨工艺是在介质(钢棒)转动过程中对物料进行撞击、摩擦而使物料粉碎,由于钢棒是线接触,夹杂在两棒间的粗物料优先受到粉碎,而细物料则通过钢棒缝隙随水流流出,对物料进行选择性粉碎,因而粉碎后的粒度均匀。同时,棒与棒之间的摩擦作用,有助于磨去颗粒的大棱角,使颗粒表面变得平整圆润,起到了打磨的效果。

24.进一步地,通过添加部分5-10mm的大粒径的原料作为辅料一起添加至棒磨机中进行湿法棒磨,通过大粒度的原料来辅助湿磨,增加物料的摩擦,提高颗粒的规整度,同时少量的添加又不会影响机制砂的细度,粉状物少,一方面加工过程中无粉尘,另一方面大大降低了机制砂中的石粉含量,从而最大限度地将原料转化为机制砂,物料损失低。

25.区别于现有技术中的干法加工方式,干法加工往往都是通过撞击作用进行粉碎,物料一般是点接触,因而不存在选择性粉碎和打磨效果,导致得到的机制砂颗粒规整度不够,级配差别较大,且破碎过程中粉尘大,产品中石粉含量高,导致原料损失严重。

26.通过上述技术方案的运用,本发明与现有技术相比具有下列优点:

27.(1)通过湿法棒磨处理,在控制颗粒大小的同时对颗粒形貌进行优化,提高了颗粒的规整度,同时大大降低了产品中的石粉含量,且加工的全程无粉尘,原料的利用率高,机制砂质量高,石粉含量低于5%。

28.(2)通过多级分级和复配的方式,通过预分级-第一次分级-第二次分级,逐级提高物料的细度,同时增加大粒度的辅料进行辅助棒磨,可以灵活调整最终产品的级配,将机制砂的级配很好地控制在2区,细度模数2.6-2.8。

29.(3)通过洗砂除粉和细砂回收工艺,在极大降低石粉含量的同时,防止了细砂的流失,进一步改善了机制砂的颗粒级配。

30.(4)采用本发明的技术方案制备得到的精品机制砂,颗粒均匀,规整度高,石粉含量低于5%,且制备工艺简单,成本低,采用现有技术的设备即可实现,全程无粉尘,生产过程安全。

附图说明

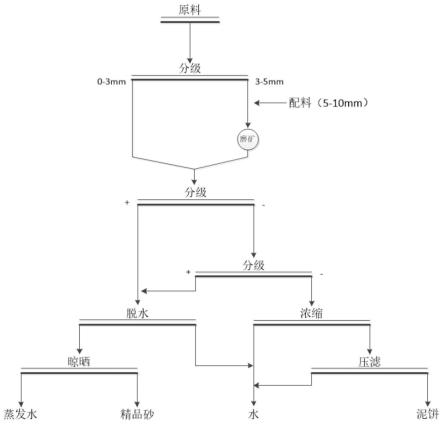

31.图1本发明中精品机制砂的加工分级流程示意图。

具体实施方式

32.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

33.实施例1

34.本实施例提供了一种精品机制砂的加工方法,通过多级分级、湿法棒磨整形和细砂回收的方法来解决目前机制砂粒形不规则、颗粒级配偏大、石粉含量偏高等问题。参阅图1,原料破碎至0-5mm的碎石后经过与分级得到一级物料和二级物料,一级物料的粒度为0-3mm,二级物料的粒度为3-5mm,将二级物料与辅料一起输送至棒磨机中,加水后进行湿法磨矿得到矿浆;将矿浆与一级物料混合输送至洗砂回收一体机中进行第二次分级,得到粗砂和砂浆;将砂浆输送至旋流器第三次分级,得到细砂和浆料;最后,将细砂和粗砂混合、脱水、晾晒,得到精品机制砂;而得到的浆料进行浓缩和压滤,得到泥饼。本发明的辅料优先选用与原料相同的材料,粒径为5-10mm,通过大粒径的辅料来增加湿法棒磨过程中对二级物料的摩擦力,并保持二级物料颗粒的均匀度和规整度。

35.具体地,本实施例的具体步骤包括:

36.(1)将破碎至粒度为0-5mm的石灰岩碎石进行预分级,得到0-3mm的一级物料和3-5mm的二级物料。优选地,选用方孔振动筛进行分级。

37.(2)将步骤(1)中3-5mm的二级物料与5-10mm的石灰岩输送至棒磨机中,加水后进行磨矿形成矿浆;其中,5-10mm的石灰岩作为辅料添加二级物料中,按质量百分比计,5-10mm的石灰岩的添加量为二级物料的10%。

38.经湿法棒磨后,得到的矿浆的浓度为45%。

39.棒磨机采用现有技术通用机型即可实现。

40.(3)将步骤(2)得到的物料与步骤(1)中0-3mm的物料混合输送至洗砂回收一体机中进行分级,得到粗砂和砂浆;

41.(4)将步骤(3)的砂浆输送至旋流器进行分级,分级粒度为0.075mm,得到细砂和浆料;

42.(5)将步骤(4)的细砂和步骤(3)的粗砂混合、脱水、晾晒,得到精品机制砂;

43.(6)将步骤(4)的浆料浓缩、压滤,得到泥饼。

44.按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表1。

45.表1实施例1制备的精品机制砂的指标检测结果

[0046][0047]

实施例2

[0048]

本实施例提供了一种精品机制砂的加工方法,具体步骤包括:

[0049]

(1)将0-5mm的花岗岩预先分级,得到0-3mm的一级物料和3-5mm的二级物料。优选地,选用方孔振动筛进行分级。

[0050]

(2)将步骤(1)中3-5mm的二级物料与5-10mm的花岗岩输送至棒磨机中进行磨矿;按质量百分比计,花岗岩的添加量为二级物料的5%。

[0051]

经湿法棒磨后,得到的矿浆的浓度为45%。

[0052]

(3)将步骤(2)得到的物料与步骤(1)中0-3mm的物料混合输送至洗砂回收一体机中进行分级,得到粗砂和砂浆;

[0053]

(4)将步骤(3)的砂浆输送至旋流器进行分级,分级粒度为0.075mm,得到细砂和浆料;

[0054]

(5)将步骤(4)的细砂和步骤(3)的粗砂混合、脱水、晾晒,得到精品机制砂;

[0055]

(6)将步骤(4)的浆料浓缩、压滤,得到泥饼。

[0056]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表2。

[0057]

表2实施例2制备的精品机制砂的指标检测结果

[0058][0059]

实施例3

[0060]

本实施例提供了一种精品机制砂的加工方法,具体步骤包括:

[0061]

(1)将0-5mm的凝灰岩预先分级,得到0-3mm一级物料和3-5mm的二级物料。优选地,选用方孔振动筛进行分级。

[0062]

(2)将步骤(1)中3-5mm的二级物料与5-10mm的凝灰岩输送至棒磨机中进行磨矿;按质量比计,凝灰岩的添加量为二级物料20%。

[0063]

经湿法棒磨后,得到的矿浆的浓度为50%。

[0064]

(3)将步骤(2)得到的物料与步骤(1)中0-3mm的物料混合输送至洗砂回收一体机中进行分级,得到粗砂和砂浆;

[0065]

(4)将步骤(3)的砂浆输送至旋流器进行分级,分级粒度为0.075mm,得到细砂和浆料;

[0066]

(5)将步骤(4)的细砂和步骤(3)的粗砂混合、脱水、晾晒,得到精品机制砂;

[0067]

(6)将步骤(4)的浆料浓缩、压滤,得到泥饼。

[0068]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表3。

[0069]

表3实施例3制备的精品机制砂的指标检测结果

[0070][0071]

实施例4

[0072]

本实施例与实施例1的区别在于,经湿法棒磨后,得到的浆料的浓度为60%。

[0073]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表4。

[0074]

表4实施例4制备的精品机制砂的指标检测结果

[0075][0076]

实施例5

[0077]

本实施例与实施例1的区别在于,经湿法棒磨后,得到的矿浆的浓度为52%。

[0078]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表5。

[0079]

表5实施例5制备的精品机制砂的指标检测结果

[0080][0081][0082]

实施例6

[0083]

本实施例与实施例1的区别在于,5-10mm的石灰岩的添加量为二级物料的30%。

[0084]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表6。

[0085]

表6实施例6制备的精品机制砂的指标检测结果

[0086][0087]

实施例7

[0088]

本实施例与实施例1的区别在于不添加5-10mm的石灰岩作为辅料。

[0089]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表7。

[0090]

表7实施例7制备的精品机制砂的指标检测结果

[0091]

[0092]

对比例1

[0093]

本对比例与实施例1的区别在于经湿法棒磨后,得到的矿浆的浓度为40%。

[0094]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表8。

[0095]

表8对比例1制备的精品机制砂的标检测结果

[0096][0097]

对比例2

[0098]

本对比例与实施例1的区别在于经湿法棒磨后,得到的矿浆的浓度为70%。

[0099]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表9。

[0100]

表9对比例2制备的精品机制砂的标检测结果

[0101][0102]

对比例3

[0103]

本对比例与实施例1的区别在于,5-10mm的石灰岩的添加量为二级物料的40%。

[0104]

按照标准gb/t 14684-2011《建筑用砂》进行指标检测,结果见表10。

[0105]

表10对比例3制备的精品机制砂的指标检测结果

[0106]

[0107][0108]

通过实施例1-7可见,本发明生产的机制砂质量达到建筑用砂中砂的标准,属于高质量的精品机制砂,为机制砂代替天然砂提供了一个有效的解决方案。

[0109]

参阅实施例1和实施4-5及对照例1-2,通过调整湿法棒磨过程中的水量,当磨矿过程中的固体含量为45~60%时较佳,52%为最佳。当到达70%时,结果显示并不能提高机制砂的级配标准和降低石粉含量,从经济角度说含水量过大,增加了磨矿和后处理的损耗。

[0110]

参阅实施例1和实施例6-7及对比例3可见,通过添加不同比例的辅料,产品中石粉的含量影响不大,但是对于产品的细度及级配影响较大,当辅料添加至40%时已经不能符合要求。

[0111]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1