一种粒径均一的磁性酯基树脂制备方法

1.本发明属于树脂材料领域,具体涉及一种粒径均一的磁性酯基树脂制备方法。

背景技术:

2.随着我国工业化、城市化的快速发展,工业废水、农业废水、生活污水等被大量排入自然水体,造成了严重的环境污染。近年来,水体中越来越多的微污染有机物被不断检出,这些污染物分布广泛,性质多样,使得去除难度大大增加。因此,如何高效去除水体中的微污染有机物已经成为了环境领域的热点问题。

3.树脂吸附法是一种处理水体污染物的常用方法。各类吸附树脂根据构成骨架的功能单体不同,适用于处理不同特征的水体。丙烯酸酯类吸附树脂是一种常见的中极性骨架树脂,可通过对其比表面积的调节提升其对疏水与亲水物质的亲和能力。本课题组前期专利cn1814632a通过悬浮聚合的方法制备了一种高比表面积的丙烯酸酯类吸附树脂,然而,该方法制备的树脂存在着粒径分布较为分散,应用于实际水体处理时难以回收等问题,潜在的限制了该树脂的应用范围。专利cn101781437b将油相与磁性颗粒均匀混合后,进行悬浮聚合,制备了一种磁性丙烯酸系离子交换树脂,使其具备了良好分离能力,在污水处理等领域得以应用。然而,该方法制备出的树脂材料比表面积较低,且依然没有解决树脂粒径不均一的问题。

4.种子溶胀法是制备单分散树脂微球的常用方法。文章《种子溶胀聚合制备单分散聚苯乙烯磁性微球(石油化工,2014)》中直接将磁性颗粒与单体混合后与种子一起溶胀制备了聚苯乙烯磁性微球,方法虽然简单但却存在着粒径较小、没有吸附能力和磁性较差等问题,且因为丙烯酸酯与苯乙烯单体之间的亲疏水性存在较大差异,不能简单套用其方法。专利cn113117614a首先通过种子溶胀得到聚合物微球内核,之后在微球表面负载磁性颗粒层来制备磁性微球。然而,该工艺制得磁性微球尽管具有较好的均一性和磁性,但其磁性颗粒层覆盖与聚合物表面,一方面容易导致其脱落影响分离性能并造成二次污染,另一方面则降低了聚合物材料表面吸附与内部传质性能,阻碍了其实际应用效果。可以看出,种子溶胀法制备磁性微球的难点在于,将磁性颗粒有效的负载在树脂内的同时维持树脂较高的比表面积。因此,如何通过种子溶胀技术制备可以兼顾磁性、高比表面积和粒径均匀等特性的树脂材料,是环境治理领域亟待突破的难题。

技术实现要素:

5.本发明的目的是针对已有工艺和吸附材料在实际应用中的不足,提供一种基于种子溶胀聚合技术的磁性酯基树脂制备方法。该方法通过调控溶胀条件,将部分磁性颗粒负载在种子微球的表面与孔道中,进一步通过改变二次溶胀中单体、交联剂、剩余磁性颗粒的比例与种类等来调控吸附树脂的磁性、比表面积与均一性。本方法能够制备出高磁性、高比表面积且粒径均一的磁性酯基树脂。

6.本发明的目的可以通过以下措施达到:

7.一种粒径均一的磁性酯基树脂的制备方法,取以苯乙烯和二乙烯苯聚合得到的单分散种子微球,以及由fecl2·

4h2o和fecl3·

6h2o制备的磁性颗粒;先将所述单分散种子微球分散在含有乳化剂、分散剂和部分溶胀剂的水相中;然后加入由部分磁性颗粒、剩余溶胀剂与部分致孔剂组成的混合溶液进行预溶胀;随后加入由剩余磁性颗粒、剩余致孔剂、单体、交联剂和引发剂组成的油相进行二次溶胀;最后进行聚合反应,制得磁性酯基树脂。

8.本发明的方法,可以进一步包括如下步骤:

9.s1制备单分散种子微球:向超纯水中加入乳化剂、分散剂构成水相;将苯乙烯和二乙烯苯混合并加入引发剂和致孔剂构成油相;将油相加入水相,升温引发聚合反应,制备得到单分散种子微球;

10.s2制备磁性颗粒;将fecl2·

4h2o和fecl3·

6h2o溶于超纯水中配成盐溶液,在氮气保护下混合均匀;之后将油酸溶于丙酮中并加入所述盐溶液内,再加入氨水,沉淀得到磁性颗粒;

11.s3制备磁性树脂:先将所述单分散种子微球分散在含有乳化剂、分散剂和部分溶胀剂的水相中;然后加入由部分磁性颗粒、剩余溶胀剂与部分致孔剂组成的混合溶液进行预溶胀;随后继续加入由剩余磁性颗粒、剩余致孔剂、单体、交联剂和引发剂组成的油相进行二次溶胀;最后进行聚合反应,制得磁性酯基树脂。

12.在一种优选方案中,s3制备磁性树脂的步骤包括:

13.(a)首先将单分散种子微球加入含有乳化剂、分散剂和部分溶胀剂的水相中,超声分散得到乳液a;其中单分散种子微球占超纯水质量0.1%~10%,分散剂质量占所述单分散种子微球质量的0.1%~25%,乳化剂质量占单分散种子微球质量的1%~20%,本步骤中部分溶胀剂的质量为溶胀剂总质量的25%~75%;

14.(b)将部分磁性颗粒溶于剩余溶胀剂和部分致孔剂中混合均匀并加入乳液a中,超声分散后,进行预溶胀;本步骤中部分磁性颗粒的质量为磁性颗粒总质量的20%~80%,部分致孔剂的质量为致孔剂总质量的25%~75%;

15.(c)将剩余的磁性颗粒、剩余的致孔剂、单体、交联剂和引发剂混合均匀组成油相,并在搅拌下缓慢滴入步骤(b)得到的预溶胀反应液中,进行二次溶胀;其中单体与交联剂的质量比为1:1~5,引发剂质量占单体与交联剂质量之和的0.1%~10%;

16.(d)二次溶胀后引发聚合反应,制得磁性酯基树脂。

17.本发明中,乳化剂可以为明胶、吐温80、十二烷基硫酸钠、脂肪酸皂中的一种或几种。

18.本发明中,分散剂可以为甲基纤维素、羟甲基纤维素、羟乙基纤维素、聚乙二醇、聚乙烯吡咯烷酮中的一种或几种。

19.本发明中,引发剂可以为偶氮二异丁腈偶氮二异丁酸二甲酯、过氧化二苯甲酰、过氧化苯甲酰中的一种或几种。

20.本发明中,致孔剂可以为甲苯、乙酸乙酯、正庚烷、异辛烷、正己烷、环己醇中的一种或几种。

21.本发明中,溶胀剂可以为丙酮、二甲苯、二氯乙烷、三氯甲烷、邻苯二甲酸二甲酯中的一种或几种。

22.本发明中,单体可以为甲基丙烯酸缩水甘油酯、甲基丙烯酸、甲基丙烯酸甲酯、丙

烯酸甲酯中的一种或几种;

23.本发明中,交联剂可以为二乙烯苯、三甲基丙烯酸三羟甲基丙烷酯、二丙烯酸乙二醇酯、二甲基丙烯酸乙二醇酯、n,n'-对苯基双马来酰亚胺中的一种或几种。

24.在一种优选方案中,在步骤s1中,苯乙烯与二乙烯苯的质量比为30:70~70:30;乳化剂质量为水相质量的0.5%~5%;分散剂质量为水相质量的1%~10%;引发剂添加的比例为单体质量的0.1%~4%;致孔剂添加的比例为单体质量的25%~200%;油相在55~65℃下加入水相;油相与水相的质量比为15~45:100;聚合反应在400~600rpm、75~85℃的条件下进行。

25.本发明中选用的单分散种子微球的粒径分布为1~10μm。

26.在一种优选方案中,步骤s2中,fecl2·

4h2o和fecl3·

6h2o的质量比为1:2~10;油酸质量为两种铁盐质量之和的20%~100%;在制备磁性颗粒期间进行超声强化分散。

27.在一种优选方案中,在步骤(a)中,部分溶胀剂的质量为溶胀剂总质量的30%~60%;所述分散剂为聚乙烯基吡咯烷酮、聚乙二醇和羟甲基纤维素;在20~30℃下超声分散1~3h。

28.在一种优选方案中,在步骤(b)中,部分磁性颗粒的质量为磁性颗粒总质量的40%~60%;预溶胀在200~400rpm、25~35℃的条件下进行,预溶胀时间4~8h。

29.在一种优选方案中,在步骤(c)中,单体与交联剂的质量比为1:1~5;交联剂优选为二乙烯苯、二丙烯酸乙二醇酯和二甲基丙烯酸乙二醇酯,三者之间的重量比为1:0.5~2:0.5~6,优选1:1:1~6,更优选1:1:1~5。油相在400~500rpm、25~35℃的条件下缓慢滴入预溶胀反应液中;二次溶胀的时间为10~15h。

30.本方法中,优选的溶胀剂总质量与单分散种子微球质量的比值为1:1~10。

31.本方法中,优选的致孔剂总质量与单分散种子微球质量的比为1:1~10。

32.本方法中,优选的单体与交联剂质量之和与单分散种子微球质量的比为1~10:1。

33.本方法中,优选的单体与交联剂质量之和与磁性颗粒总质量的比为1:0.5~2。

34.本方法中,优选的聚合反应在550~650rpm、75~85℃的条件下进行。

35.本方法所制得的磁性酯基树脂的平均粒径为30~50μm,比表面积为50~800m2/g,磁化强度为5~30emu/g。

36.相比于现有技术,本发明的有益效果为:

37.(1)本发明改进了传统的种子溶胀聚合工艺,通过预溶胀和二次溶胀将磁性颗粒有效的负载在了聚合物微球内部且分布较为均匀,具有优异的磁分离能力。

38.(2)本发明通过进一步调控溶胀条件、交联剂的种类与比例等参数,制备得到了粒径均一性好、比表面积高的磁性树脂材料,具有良好的吸附能力。

39.(3)本发明提供了一种磁性酯基树脂的制备方法,该方法克服了现有技术中粒径不均匀、比表面积难以调控、粒径不均匀等缺陷。制备得到的树脂平均粒径在30~50μm之间,磁化强度在5~30emu/g,比表面积为50~800m2g。制备工艺简单,重复性好,对水体中污染物的吸附效果稳定,具有良好的推广价值。

附图说明

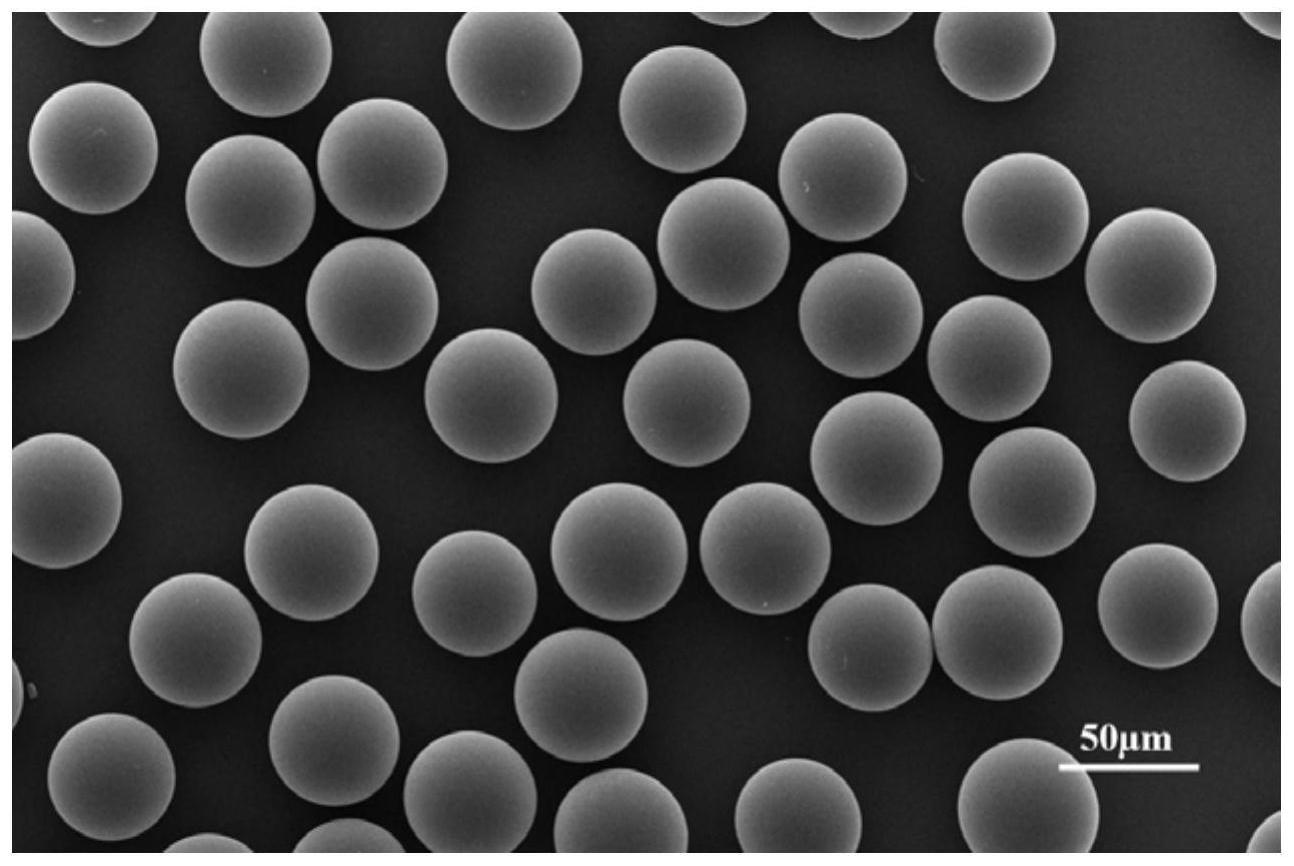

40.图1是本发明实施例1中制备的磁性酯基树脂扫描电镜图。

具体实施方式

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

42.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

43.如本文所使用,术语“约”用于提供与给定术语、度量或值相关联的灵活性和不精确性。本领域技术人员可以容易地确定具体变量的灵活性程度。

44.浓度、温度、量和其他数值数据可以在本文中以范围格式呈现。应当理解,这样的范围格式仅是为了方便和简洁而使用,并且应当灵活地解释为不仅包括明确叙述为范围极限的数值,而且还包括涵盖在所述范围内的所有单独的数值或子范围,就如同每个数值和子范围都被明确叙述一样。例如,约1至约4.5的数值范围应当被解释为不仅包括明确叙述的1至约4.5的极限值,而且还包括单独的数字(诸如2、3、4)和子范围(诸如1至3、2至4等)。相同的原理适用于仅叙述一个数值的范围,诸如“小于约4.5”,应当将其解释为包括所有上述的值和范围。此外,无论所描述的范围或特征的广度如何,都应当适用这种解释。

45.下面结合具体实施例对本发明进一步进行描述。

46.实施例1

47.s1制备单分散种子微球:向100ml超纯水中加入0.5g十二烷基硫酸钠(乳化剂)、0.8g聚乙烯基吡咯烷酮(分散剂)、0.4g羟甲基纤维素(分散剂)并混合均匀组成水相;将12g苯乙烯,8g二乙烯苯,0.4g过氧化苯甲酰,10g甲苯混合组成油相,在60℃下逐滴加入水相,之后在500rpm,80℃的条件下反应4小时后得到单分散种子微球;

48.s2制备磁性颗粒:将4gfecl2·

4h2o和24gfecl3·

6h2o溶于500ml超纯水中配成盐溶液,在氮气保护的条件下,加入氨水和溶有14g油酸的丙酮进行修饰,沉淀得到磁性颗粒。

49.s3制备磁性树脂:

50.(a)将5g单分散种子微球加入含有0.2g聚乙烯基吡咯烷酮,0.6g聚乙二醇,0.4g羟甲基纤维素、0.5g十二烷基硫酸钠和10g二氯乙烷的200ml的超纯水中,在25℃的条件下超声分散2h得到乳液a。

51.(b)将10g磁性颗粒溶于15g二氯乙烷和10g甲苯中混合均匀并加入乳液a中,超声分散1h后,在300rpm,30℃的条件下预溶胀6h。

52.(c)将15g的磁性颗粒、15g甲苯、5g甲基丙烯酸缩水甘油酯、5g二乙烯苯、5g二丙烯酸乙二醇酯、10g二甲基丙烯酸乙二醇酯和0.5g过氧化苯甲酰混合均匀组成油相,并在450rpm,30℃的条件下缓慢滴入乳液a中,进一步溶胀12h。

53.(d)将体系升温至80℃,在600rpm的条件下引发聚合反应,制得磁性酯基树脂。

54.该树脂微球的粒径为40μm左右,分散度cv为9.4%;比表面积为722m2/g;,比饱和磁化强度为25.93emu/g。

55.实施例2

56.本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(b)和步骤(c)中调节磁性颗粒的添加比例,配比和表征结果见下表

57.编号步骤(b):步骤(c)比表面积(m2/g)比饱和磁化强度(emu/g)

15g:20g2808.6210g:15g(实施例1)72225.93315g:10g54612.37420g:5g5816.55

58.实施例3

59.本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(a)和步骤(b)中调节溶胀剂的添加比例,配比和表征结果见下表

60.编号步骤(a):步骤(b)比表面积(m2/g)比饱和磁化强度(emu/g)17.5g:17.5g65517.3210g:15g(实施例1)72225.93315g:10g41310.7417.5g:7.5g2065.78

61.实施例4

62.本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中调整单体为,即5g甲基丙烯酸甲酯。

63.该树脂微球的粒径为22μm左右,分散度cv为13%;比表面积为306m2/g;,比饱和磁化强度为20.9emu/g。

64.实施例5

65.本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中调整单体与交联剂的比例为1:3,即5g甲基丙烯酸缩水甘油酯、3.75g二乙烯苯、3.75g二丙烯酸乙二醇酯、7.5g二甲基丙烯酸乙二醇酯

66.该树脂微球的粒径为35μm左右,分散度cv为11.7%;比表面积为650m2/g;,比饱和磁化强度为22.1emu/g。

67.实施例6

68.本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中调整单体与交联剂的比例为1:5,即5g甲基丙烯酸缩水甘油酯、6.25g二乙烯苯、6.25g二丙烯酸乙二醇酯、12.5g二甲基丙烯酸乙二醇酯

69.该树脂微球的粒径为46μm左右,分散度cv为24.7%;比表面积为550m2/g;,比饱和磁化强度为14.1emu/g。

70.实施例7

71.本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中调整交联剂的比例,配比和表征结果见下表

72.[0073][0074]

对比例1

[0075]

本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(b)中添加的磁性颗粒占总磁性颗粒质量的100%,而步骤(c)中添加的磁性颗粒占总磁性颗粒质量的0%。

[0076]

该树脂微球的粒径在1-50μm,粒径的均一性较差;比表面积为470m2/g;,比饱和磁化强度为1.07emu/g。

[0077]

对比例2

[0078]

本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(b)中添加的磁性颗粒占总磁性颗粒质量的0%,而步骤(c)中添加的磁性颗粒占总磁性颗粒质量的100%。

[0079]

该树脂微球的粒径在1-50μm,粒径的均一性较差;比表面积为577m2/g;,比饱和磁化强度为0.81emu/g

[0080]

对比例3

[0081]

本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中添加的交联剂为10g二丙烯酸乙二醇酯、10g二甲基丙烯酸乙二醇酯。

[0082]

该树脂微球的粒径在1-100μm,粒径的均一性较差;比表面积为148m2/g;,比饱和磁化强度为17.41emu/g

[0083]

对比例4

[0084]

本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中添加的交联剂为10g二乙烯苯、10g二甲基丙烯酸乙二醇酯。

[0085]

该树脂微球的粒径在1-60μm,粒径的均一性较差;比表面积为351m2/g;,比饱和磁化强度为15.75emu/g

[0086]

对比例5

[0087]

本实施例中制备的磁性酯基树脂,其它条件与实施例1中制备方法相同,不同之处在于,在s3的步骤(c)中添加的交联剂为10g二乙烯苯、10g二丙烯酸乙二醇酯。

[0088]

该树脂微球的粒径在1-100μm,粒径的均一性较差;比表面积为267m2/g;,比饱和磁化强度为18.93emu/g

[0089]

以上内容是对本发明及其实施方式进行了示意性的描述,该描述没有限制性,实施例中所示的也只是本发明的实施方式之一,实际的实施方式并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1