一种含抗菌夹层的聚酰胺复合纳滤膜及其制备方法与流程

1.本发明涉及复合纳滤膜技术领域,特别是一种含抗菌夹层的聚酰胺复合纳滤膜及其制备方法。

背景技术:

2.纳滤膜(nf)是分离膜的重要组成部分,是介于反渗透膜(ro)和超滤膜(uf)之间的一种压力驱动选择性分离膜。纳滤膜较超滤膜具有更多的高价盐截留率,同时又比反渗透膜具有更高的渗透通量。其凭借低成本、少能耗、高效率和易控制等优点被广泛应用于海水脱盐、硬水软化和废水回用等领域。虽然聚酰胺复合纳滤膜(tfc)在机械稳定性、分离性性能和渗透通量等方面较常规非对称膜已具有显著优势,但就当前现状而言,聚酰胺纳滤膜在应用过程中仍然存在膜易污染、渗透分离性能易衰退,膜通量不足的问题,由于膜污染而进行的冲洗又容易造成膜损坏从而缩短其使用寿命。所以有关改善其耐污性能、延缓渗透分离性能衰退、延长使用寿命,提高其膜通量的研究具有非常重要的意义。

技术实现要素:

3.本发明的目的,在于提供了一种含抗菌夹层的聚酰胺复合纳滤膜及其制备方法。本发明制得的含抗菌夹层的聚酰胺复合纳滤膜,耐污性能更好,可以延缓渗透分离性能衰退,延长使用寿命,膜通量有较大提高。

4.本发明的技术方案:一种含抗菌夹层的聚酰胺复合纳滤膜的制备方法,包括以下步骤,a、以聚砜超滤膜为基材,将其置于含硝酸银和二苯甲酮的乙醇溶液表面,有效过滤面朝下接触溶液,使溶液充分润湿基材,加盖密封,得密闭反应体系;b、将密闭反应体系置于紫外光下辐照5-90min,银离子被二苯甲酮裂解产生的自由基还原为银纳米粒子并沉积于聚砜超滤膜表面,得psf-ag超滤膜;c、清洗psf-ag超滤膜以去除膜表面未反应完全的溶液和可能存在堵塞和其他沉积物,得c品;d、将c品夹于制膜框之间,晾干,将哌嗪水溶液倒于制膜框中,使c品与哌嗪水溶液接触5-20min后倒出剩余溶液,将c品风干3-15min,再去除残余溶液,将均苯三甲酰氯正己烷溶液倒入经哌嗪水溶液处理后的c品表面,接触30-120s后将剩余溶液倒出,将c品于60-80℃下热处理10-30min,取出,得含抗菌夹层的聚酰胺复合纳滤膜。

5.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述硝酸银的浓度为10-100mm,所述二苯甲酮的浓度为10-100mm。

6.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,步骤a中,所述硝酸银的浓度为60mm,所述二苯甲酮的浓度为60mm。

7.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,步骤b中,将密闭反应体系置于紫外光下辐照60 min。

8.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述紫外光的波长为355-390nm。

9.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述紫外光的波长为365nm。

10.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述步骤c为,用乙醇和去离子水反复清洗psf-ag超滤膜以去除膜表面未反应完全的溶液,用超声清洗10-40min以除去可能存在堵塞和其他沉积物,得c品。

11.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述步骤c为,用乙醇和去离子水反复清洗psf-ag超滤膜以去除膜表面未反应完全的溶液,用超声清洗30min以除去可能存在堵塞和其他沉积物,得c品。

12.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,步骤d中,所述哌嗪水溶液的浓度为0.05-0.4wt%,所述均苯三甲酰氯正己烷溶液的浓度为0.05-0.4wt%。

13.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,步骤d中,所述哌嗪水溶液的浓度为0.1wt%,所述均苯三甲酰氯正己烷溶液的浓度为0.1wt%。

14.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述c品与哌嗪水溶液的接触时间为15min,所述c品与均苯三甲酰氯正己烷溶液的接触时间为90s。

15.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述聚砜超滤膜的截留分子量为50000-70000,纯水通量为200-400 l

•

m-2

•

h-1。

16.在上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法中,步骤a中,所述聚砜超滤膜的截留分子量为60000,纯水通量300 l

•

m-2

•

h-1。

17.一种含抗菌夹层的聚酰胺复合纳滤膜,所述含抗菌夹层的聚酰胺复合纳滤膜由上述的含抗菌夹层的聚酰胺复合纳滤膜的制备方法制得。

18.与现有技术比较,本发明在聚砜超滤膜表面负载有纳米银粒子,并进一步在纳米银粒子表面进行界面聚合反应生成聚酰胺分离层,制得含抗菌夹层的聚酰胺复合纳滤膜。所述聚砜超滤膜表面负载大量纳米银粒子。纳米银粒子的负载大大提高了膜的抗菌性能和亲水性,使其耐污性能更好,对含污废水过滤时通量恢复率显著提升,其对大肠杆菌的抑菌率可达86%以上,通量恢复率可达86%以上。耐污性能的改善,可延缓其性能衰退,延长膜的使用寿命。纳米银粒子的负载不会影响聚酰胺分离层在其表面的复合,所述聚砜超滤膜上纳米银粒子的负载增加了膜表面的粗糙度,纳米银粒子作为夹层在聚砜超滤膜和聚酰胺分离层之间构筑大量空腔结构,这些空腔结构的存在显著增加了聚酰胺分离层的有效过滤面积,从而提升膜的渗透性能,使得膜纯水通量提升率可达37%以上。本发明含抗菌夹层的聚酰胺复合纳滤膜还具有较好的分离性能,其对na2so4的截留率可达97%以上。本发明含抗菌夹层的聚酰胺复合纳滤膜中的纳米银粒子还具有较好的稳定性。本发明制得的含抗菌夹层的聚酰胺复合纳滤膜,耐污性能更好,可以延缓渗透分离性能衰退,延长使用寿命,膜通量有较大提高。

附图说明

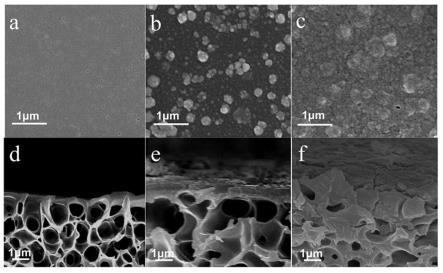

19.图1为本发明实施例中含抗菌夹层的聚酰胺复合纳滤膜sem分析扫描图;图2本发明实施例中psf-ag超滤膜的能谱分析图;

图3本发明实施例中含抗菌夹层的聚酰胺复合纳滤膜平板计数法测定的光学图;图4为本发明实施例中含抗菌夹层的聚酰胺复合纳滤膜抑菌圈测定的光学图。

具体实施方式

20.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

21.实施例1。聚砜超滤膜的制备将聚砜原料苏威udel p-3500 lcd mb7(psf)置于真空干燥箱中烘4 h去除材料中的水分,溶入n,n-二甲基乙酰胺(dmac)溶剂中,加入peg400作添加剂(铸膜液中psf含26%、peg400含10%、dmac含64%),70℃烘箱中保温至完全混合后真空脱泡。采用l-s相转化法制备聚砜膜。使用经预处理的pet无纺布(厚度为0.15mm)(分别以盐酸溶液、丙酮溶液、去离子水和酒精清洗,纤维束网中无异物堵塞和其他沉积物)为支撑层,将裁剪好的无纺布裁剪成合适大小,放置于水平刮膜机台面上,设置刮刀速度为3 m/min,刮刀与无纺布之间高度调为100 μm,将上述铸膜液缓慢匀速倒于pet无纺布上,等待刮膜机将铸膜液均匀涂覆于无纺布上,10s后将涂覆有铸膜液的pet无纺布放入25℃的凝固浴中凝固成膜(约5min),待膜片完全自主脱离玻璃板后,将膜片转移至纯水中浸泡24h(定时换水),以除去未溶的溶剂和添加剂。将制得的膜片保存在纯水中以备测试。

22.实施例2。含抗菌夹层的聚酰胺复合纳滤膜的制备方法1)以实施例1制得的聚砜超滤膜为基材,将其置于含有10mm银源硝酸银和10mm光引发剂二苯甲酮的乙醇溶液表面,有效过滤面朝下接触溶液,使溶液充分润湿基材,加盖透光板密封,得密闭反应体系;2)将1)中的密闭反应体系置于功率50w、波长355nm的紫外led光源下进行辐照,光照90min,银离子被二苯甲酮裂解产生的自由基还原为银纳米粒子并沉积于聚砜膜表面,得到psf-ag超滤膜;3)使用乙醇和去离子水反复清洗psf-ag超滤膜以去除膜表面未反应完全的溶液,将制备好的膜样品保存于去离子水中备用;4)将3)中制备好的psf-ag超滤膜超声清洗10min以除去可能存在的堵塞和其他沉积物,将清洗过后的膜片夹于两片制膜框(环氧树脂材质,内框规格:5cm

×

7.5cm,外框规格:10cm

×

12.5 cm,框厚:4.5cm)之间,裁剪成制膜框大小(比外框小,比内框大,以确保装入制膜框中不漏液),晾干后将浓度为0.05wt%的pip溶液倒于制膜框中,使其与psf-ag底膜充分接触20min,沿制膜框一角小心倒出之后倒出自然风干3min,残余溶液用滤纸吸干。再将浓度为0.05wt%的tmc油相溶液倒入上述经pip水相溶液处理过后的膜表面,接触120s后小心倒出,随后放入60℃的烘箱中热处理30min,之后将膜取出,使用去离子水清洗之后即得到含抗菌夹层的聚酰胺复合纳滤膜(tfn-ag复合纳滤膜)。

23.实施例3。含抗菌夹层的聚酰胺复合纳滤膜的制备方法1)以实施例1制得的聚砜超滤膜为基材,将其置于含有100mm银源硝酸银和100mm光引发剂二苯甲酮的乙醇溶液表面,有效过滤面朝下接触溶液,使溶液充分润湿基材,加盖透光板密封,得密闭反应体系;2)将1)中的密闭反应体系置于功率50w、波长390nm的紫外led光源下进行辐照,光

ag膜片上。对psf-ag超滤膜表面的能谱分析如图2所示,可看出膜材料表面的ag含量为0%,这表明聚酰胺分离层已经完全覆盖在psf-ag超滤膜上。

28.2、含抗菌夹层的聚酰胺复合纳滤膜表面水接触角的测定接触角(ca)可以表征样品表面的润湿性能。本实验中采用sdc-100接触角测量仪表征膜表面的润湿性,ca越大,表明样品表面的亲水性越差;反之,ca越小,样品表面的亲水性更好。测试前,先将待测样品裁剪为2

×

2 cm的正方形,用去离子水超声10min洗净,烘干。保证测试样品表面的平整性,在25℃条件下,用移液枪每次移取5μl的纯水小心滴在膜样品表面,滴下后立即保存图像,根据计算机计算三点法取点计算获取接触角数据。每个试样平行测量5次并平均值。

29.测定实施例2-4中含抗菌夹层的聚酰胺复合纳滤膜以及同样条件制备的不含抗菌夹层的以聚砜为基底的聚酰胺复合纳滤膜(tfc膜)的水接触角,结果为:实施例2中,含抗菌夹层的聚酰胺复合纳滤膜的水接触角为56.6

°

,tfc膜的水接触角为78.3

°

;实施例3中,含抗菌夹层的聚酰胺复合纳滤膜的水接触角为55.4

°

,tfc膜的水接触角为76.9

°

;实施例4中,含抗菌夹层的聚酰胺复合纳滤膜的水接触角为44.2

°

,tfc膜的水接触角为77.4

°

。可见本发明中含抗菌夹层的聚酰胺复合纳滤膜的亲水性有了显著提升。

30.3、含抗菌夹层的聚酰胺复合纳滤膜的渗透通量和的分离性能测试膜样品的渗透通量和分离性能采用flowmen0021三联高压平板膜小试设备测试。将膜样品用纯水冲洗数次后置于尺寸为4cm

×

6cm的测试池中进行分离性能和渗透通量测的试。为保证复合膜测试性能稳定,在每次测试前将待测样品先于0.6mpa下预压10min后以达到通量的稳定,样品有效过滤面积a=24cm2,循环流量为5lpm,测试温度为25

±

0.5℃。实验过程中,接取体积v的料液并用秒表记录其所需要的时间

∆

t,按照公式1计算渗透通量j。结果取三次试验的平均值。

31.公式1式中,j-膜的渗透通量,l

•

m-2

•

h-1;v-渗透液体积,l;a-有效膜面积,m2;

∆

t-测试时间,h。

32.测定实施例2-4中含抗菌夹层的聚酰胺复合纳滤膜以及同样条件制备的不含抗菌夹层的tfc膜的水通量,结果为:实施例2中,含抗菌夹层的聚酰胺复合纳滤膜的水通量为63.25l

•

m-2

•

h-1,tfc膜的水通量为47.86l

•

m-2

•

h-1;实施例3中,含抗菌夹层的聚酰胺复合纳滤膜的水通量为66.23l

•

m-2

•

h-1,tfc膜的水通量为45.54l

•

m-2

•

h-1;实施例4中,含抗菌夹层的聚酰胺复合纳滤膜的水通量为68.87l

•

m-2

•

h-1,tfc膜的水通量为43.15 l

•

m-2

•

h-1。

33.相应的分离性能同样采用flowmen0021三联高压平板膜小试设备测试,使用截留率r作为参数来评判膜样品的分离性能。截留率是指在膜分离过程,分离膜对进料液中化学物质去除的百分比。本实验中以一定浓度的盐溶液(na2so4)为进料液,分别测试进料液和渗透液的电导率,根据电导率-浓度标准曲线查找对应的浓度。截留率的计算公式如公式2所示。

34.公式2

式中:r-截留率,%;c-滤过液中溶质浓度,mg/l;c0-进料液中溶质浓度,mg/l。

35.测定实施例2-4中含抗菌夹层的聚酰胺复合纳滤膜的截留率,结果为:实施例2中,含抗菌夹层的聚酰胺复合纳滤膜的截留率为95.67%;实施例3中,含抗菌夹层的聚酰胺复合纳滤膜的截留率为98.23%,;实施例4中,含抗菌夹层的聚酰胺复合纳滤膜的截留率为97.56%%。

36.4、含抗菌夹层的聚酰胺复合纳滤膜的抗菌性能测试在发明选用革兰氏阴性大肠杆菌(e.coli,atcc25922)作为目标菌种,通过平板计数法和抑菌圈实验来评价复合膜的抗菌性能。

37.平板计数法测抑菌率,将待测膜样品裁剪为直径2cm的圆片,用去离子水超声30min洗净膜片上残留的杂质后置于50℃烘箱中烘干,经2 h紫外杀菌后待用。取400μl浓度为2.5

×

105-10

×

105cfu/ml的菌悬液滴加在无菌培养皿上,用无菌镊子将灭菌后的待测样品有效过滤面朝下平铺覆盖于菌悬液上,使菌悬液均匀接触待测膜样品。取一个不加膜样品的培养皿进行相同操作作空白对照。将培养皿放入恒温培养箱37℃培养2h后取出,分别用10ml的pbs洗脱膜样品和培养皿,洗脱液均匀混合。将洗脱液用pbs逐级稀释多次,制备10倍系列梯度稀释液。用移液枪分别移取100μl的洗脱液和各梯度稀释液至制备好的无菌固体培养平板,用涂布玻璃棒将其均匀涂布于平板上,37℃下培养24h。取出培养好的培养皿进行菌落计数,待测样品菌落数记为na,空白对照菌落数记为nb。待测样品的抗菌率η按公式3计算。

38.公式3式中:η-大肠杆菌抗菌率,%;

ꢀꢀꢀꢀꢀꢀ

nb-空白对照受试菌培养后的菌落数,cfu;

ꢀꢀꢀꢀꢀꢀ

na-待测样品与受试菌接触培养后的菌落数,cfu。

39.实施例4中相应样品的抑菌情况如图3所示,其中a为空白对照样,b为聚砜膜样,c为tfc膜样,d为含抗菌夹层的聚酰胺复合纳滤膜样。可以看出,聚砜膜和tfc膜均无抑菌效果,而含抗菌夹层的聚酰胺复合纳滤膜的抑菌效果显著。具体为,实施例2中含抗菌夹层的聚酰胺复合纳滤膜的抑菌率为83.8%;实施例3中含抗菌夹层的聚酰胺复合纳滤膜的抑菌率为85.6%;实施例4中含抗菌夹层的聚酰胺复合纳滤膜的抑菌率为88.6%。

40.抑菌圈测定:将待测样品剪成直径6.00 mm的圆片,用去离子水超声30 min洗净膜片上残留的杂质后置于50度烘箱中烘干,经2h紫外杀菌后待用。将活化后的菌种,用lb肉汤液体培养基稀释其浓度至1

×

104-3

×

104cfu/ml。用灭菌的移液枪移取100μl该菌液至制备好的无菌固体培养平板,轻轻晃动使细菌分散均匀,并用涂布器进行涂布。取处理好的膜样品,将测试面朝下置于平皿中,使其均匀接触到菌液,37℃中恒温培养24 h后,观察样品周围是否出现抑菌圈并测量抑菌圈直径。

41.实施例4中相应样品的抑菌圈情况如图4所示,其中,e为聚砜膜样,f为tfc膜样,g为含抗菌夹层的聚酰胺复合纳滤膜样。可见,聚砜膜和tfc膜附近并无抑菌圈出现,而含抗菌夹层的聚酰胺复合纳滤膜附近出现明显的抑菌圈。实施例2中含抗菌夹层的聚酰胺复合纳滤膜的抑菌圈直径为6.8mm,实施例3中含抗菌夹层的聚酰胺复合纳滤膜的抑菌圈直径为

7.2mm,实施例4中含抗菌夹层的聚酰胺复合纳滤膜的抑菌圈直径为7.5mm。

42.5、含抗菌夹层的聚酰胺复合纳滤膜的耐污性能测试在耐污性能测试中,选取bsa模拟天然水体中的蛋白质,通过测定过滤循环中通量随时间变化的情况进行评价。在每次过滤循环x中,先将待测样品用纯水预压20min以达到通量稳定,记录纯水通量jwx,随后排尽料液桶内的纯水,加入500ppm的bsa溶液进行过滤,过滤时间为15min,每隔3min记录一次通量,记录bsa的过滤通量jpx,然后用纯水对膜样品进行30 min反冲洗。jw2比jw1的比值即为通量恢复率。作为对照,对同样条件制得的tfc膜进行相同的测试。

43.测试结果为,实施例2中含抗菌夹层的聚酰胺复合纳滤膜的通量恢复率为74.5%,tfc膜的通量恢复率为46.8%;实施例3中含抗菌夹层的聚酰胺复合纳滤膜的通量恢复率为76.3%,tfc膜的通量恢复率为43.9%;实施例4中含抗菌夹层的聚酰胺复合纳滤膜的通量恢复率为82.6%,tfc膜的通量恢复率为47.8%。

44.6、含抗菌夹层的聚酰胺复合纳滤膜的稳定性测试通过静态浸泡实验和动态过滤实验测定含抗菌夹层的聚酰胺复合纳滤膜的稳定性。

45.静态实验:将膜样品剪成4cm

×

6cm,置于2l去离子水中,每隔24h从浸泡液中取出5ml试样,根据3,5-br2-padap分光光度法测定其ag+含量。

46.动态实验:将膜样品剪成4cm

×

6cm(与静态测试膜样品实际过滤面积保持一致),置于flowmen0021三联高压平板膜小试设备中,每次运行时料液罐中去离子水体积保持2l,操作压力0.6mpa,测试温度25

±

0.5℃,运行10个循环,在每次循环中,先排空料液罐内原始液体,加入2l纯水,运行设备30min,接取滤液测定其ag+浓度,再关闭设备静置30min后取适量料液罐内料液测量ag+浓度。

47.本发明实施例2-4中含抗菌夹层的聚酰胺复合纳滤膜,静态实验中测得水样中银+浓度均低于0.03mg/l,低于世界卫生组织饮用水质量指导标准规定的0.1mg/l。动态循环过滤实验中,前三次循环中,过滤液和循环液中ag+浓度均大概维持在0.05mg/l的水平。三次循环之后,无论是循环液还是过滤液中的ag+浓度均低于0.04mg/l。本发明制得的含抗菌夹层的聚酰胺复合纳滤膜具有优良的金属稳定性。

48.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1