一种超疏水自清洁皮革的制备方法与流程

1.本发明涉及高分子材料的应用技术领域,具体涉及一种超疏水自清洁皮革的制备方法。

背景技术:

2.皮革作为一种有机生物质材料不仅被用于服装、鞋面的制作,而且被更广泛地用于家具、汽车装饰等领域。皮革的胶原纤维上含有大量的亲水基团,使得皮革的疏水性较差,当皮革表面沾上水时,如果处理不当,容易使革面发硬、变形,影响美观。对皮革进行防水改性,可以提升革制品的使用寿命,节省人力物力和生产成本,提高能源利用率,减少能源损失,有利于建设节约型、节能型社会。

[0003]“自清洁”是材料基于表面的低表面张力和表面能,能借助风吹、雨水冲刷等自然条件下清除材料表面的细菌、尘土等污垢,以实现自我清洁的效果。自清洁的概念最初是人们基于对荷叶、鲨鱼皮、蝴蝶翅膀和壁虎脚等大自然中的生物中所提出的,人们从中获得灵感,理解和模仿它们的自清洁机制并制备出了一系列功能性材料。

[0004]

目前为止,自清洁材料的应用范围已经变得更为广泛,从原先的建筑涂料行业领域,一直发展到现在的温室、汽车、电子设备等多方面的领域。由于其具有环保和节省清洗费用等优点, 自清洁材料在市场上越来越受到青睐, 并在未来将扮演重要的角色。

[0005]

针对皮革自清洁问题,申请号为cn200810017701.0中国专利公开了一种含有纳米功能性材料的自清洁皮革或制品的制备方法,首先将纳米级无机固体颗粒和含氟烷基三乙氧基硅烷化合物的乙醇溶液混合制成混合液,然后,采用浸渍法浸渍或采用喷涂法进行喷涂,之后烘干。纳米级固体颗粒复配赋予皮革以高的粗糙度因子,从而进一步提高疏水、疏油性能,使皮革不沾水、不沾油,具有自清洁功能。申请号为cn201210101056.7中国专利公开了一种防污自清洁水性聚氨酯皮革涂饰剂及其制备方法,首先利用大分子引发技术,合成了以聚氨酯为主链,聚乙二醇为侧链的新型共聚物,然后通过溶胶-凝胶的方法将纳米tio2引入到聚乙二醇接枝的聚氨酯共聚物基体中,制备出新型聚乙二醇接枝的聚氨酯纳米复合皮革涂饰材料用于制作防污自清洁皮革。

[0006]

以上专利制备过程相对复杂,成本高,难以实现低成本的规模化生产。

技术实现要素:

[0007]

针对现有技术中的缺陷,本发明提供一种超疏水自清洁皮革的制备方法,通过制革涂饰技术在皮革表面形成聚合物杂化涂层,纳米级固体颗粒复配赋予皮革以高的粗糙度因子,使之具有良好的自清洁效果。

[0008]

本发明是通过以下技术方案实现的:一种超疏水自清洁皮革的制备方法,其特征在于:包括以下制备步骤:步骤一、氟化二氧化硅的合成首先利用正硅酸四乙酯在碱性条件下的水解制备水解二氧化硅溶胶,然后滴加含

氟硅烷,通过si-o-si的缩合反应,得到疏水性硅酸盐溶胶;步骤二、皮革表面底涂和中涂涂饰的构筑(1)步骤二中的底涂工艺条件为将底涂配方成分用quinn混合器生成涂饰剂,喷涂一次,120-160g/m2,干燥静置过夜,熨平温度为65-75℃,熨平压力5-15mpa,熨平时间为1.5-2.5秒;(2)步骤二中的中涂工艺条件为将中涂配方成分利用quinn混合器生成涂饰剂,喷涂一次,每次70-150g/m2,干燥静置过夜,熨平温度为65-75℃,熨平压力5-15mpa,熨平时间为1.5-2.5秒;步骤三、皮革表面涂层的构筑将步骤一中的疏水性硅酸盐溶胶分散到功能树脂溶液中,超声10分钟后,利用喷枪将均匀溶液喷涂到步骤二中的经过底涂和中涂的皮革表面,通过加热干燥,得到超疏水自清洁涂层;所述步骤三中的疏水性硅酸盐溶胶的质量百分比为1wt%-2wt%。

[0009]

进一步的,步骤一中的含氟硅烷为三氟硅烷、三氟丙基三甲氧基硅烷、三氟丙基三乙氧基硅烷、十三氟辛基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、十七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十二氟庚基丙基三甲氧基硅烷及十二氟庚基丙基三乙氧基硅烷中的一种或多种。

[0010]

进一步的,所述步骤一中的正硅酸四乙酯水解过程保持温度为50-100℃,反应时间为3-7h。

[0011]

进一步的,所述步骤一中的水解二氧化硅与含氟硅烷反应条件为20-50℃,反应时间为2-5h。

[0012]

进一步的,所述步骤三中的疏水性硅酸盐溶胶的质量百分比为1.5wt%。

[0013]

进一步的,所述步骤三中的功能树脂溶液为聚偏氟乙烯乳液、有机硅改性聚氨酯树脂和双酚a型环氧树脂,比例为1:2:1。

[0014]

进一步的,步骤二中的皮革底涂配方由以下质量分数计包括:水200-500份、聚氨酯树脂50-100份、非离子油10-50份、阳离子蜡30-60份、综合树脂70-120份,非离子渗透剂10-50份;步骤二中的皮革中涂配方由以下质量分数计包括:水400-600份、非离子油10-50份、阳离子蜡50-100份,聚氨酯树脂50-200份,酪素50-150份,非离子渗透剂10-50份。

[0015]

本发明的有益效果体现在:本发明通过制革涂饰技术在皮革表面形成聚合物杂化微纳结构涂层,采用“颗粒+树脂”的策略,制备得到超疏水自清洁涂层。所得涂层具有良好的超疏水自清洁效果且具有较好的韧性。该方法制备简便,成本低,有望实现大规模生产。

附图说明

[0016]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

[0017]

图1为超疏水

ꢀ“

自清洁”皮革面料的对不同液体的疏水效果图;图2为不同疏水性硅酸盐溶胶和功能树脂乳液质量比例下的蒸馏水的静态接触角侧视图。

具体实施方式

[0018]

下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进,这些都属于本发明的保护范围。

[0019]

实施例1一种超疏水自清洁皮革的制备方法,包括以下制备步骤:步骤一、氟化二氧化硅的合成首先利用正硅酸四乙酯在碱性条件下的水解制备水解二氧化硅溶胶,然后滴加含氟硅烷,通过si-o-si的缩合反应,得到疏水性硅酸盐溶胶;具体操作如下:将正硅酸四乙酯加入到无水乙醇与氨水的混合溶液中,水解过程保持温度为50-100℃,反应时间为3-7h,磁力搅拌两小时后,向反应溶液中加入含氟硅烷,使反应在20-50℃下再搅拌 2-5 小时,形成疏水性硅酸盐溶胶;所述含氟硅烷包括三氟硅烷、三氟丙基三甲氧基硅烷、三氟丙基三乙氧基硅烷、十三氟辛基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、十七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十二氟庚基丙基三甲氧基硅烷及十二氟庚基丙基三乙氧基硅烷。

[0020]

步骤二、皮革表面底涂和中涂涂饰的构筑(1)步骤二中的底涂工艺条件为将底涂配方成分用quinn混合器生成涂饰剂,喷涂一次,120-160g/m2,干燥静置过夜,熨平温度为65-75℃,熨平压力5-15mpa,熨平时间为1.5-2.5秒;所述底涂配方以质量分数计包括: 水300-600份、非离子型聚氨酯树脂50-100份、阳离子蜡30-70份、综合树脂50-120份、非离子渗透剂10-50份;(2)步骤二中的中涂工艺条件为将中涂配方成分利用quinn混合器生成涂饰剂,喷涂一次,每次70-150g/m2,干燥静置过夜,熨平温度为65-75℃,熨平压力5-15mpa,熨平时间为1.5-2.5秒;所述中涂配方以质量分数计包括: 水400-600份、非离子油10-50份、阳离子蜡50-100份,聚氨酯树脂50-200份,酪素50-150份,非离子渗透剂10-50份;步骤三、皮革表面涂层的构筑将步骤一中的疏水性硅酸盐溶胶分散到功能树脂溶液中,超声10分钟后,利用喷枪将均匀溶液喷涂到步骤二中的经过底涂和中涂的皮革表面,通过加热干燥,得到超疏水自清洁涂层;所述步骤三中的疏水性硅酸盐溶胶的质量百分比为1wt%。

[0021]

所述步骤三中的功能树脂溶液为聚偏氟乙烯乳液、有机硅改性聚氨酯树脂和双酚a型环氧树脂,比例为1:2:1。

[0022]

实施例2和实施例1相比,区别在于步骤三中的疏水性硅酸盐溶胶质量为功能树脂树脂乳液质量的1.5wt%,其余条件相同。

[0023]

实施例3和实施例1相比,区别在于步骤三中的疏水性硅酸盐溶胶质量为功能树脂树脂乳液质量的2wt%,其余条件相同。

[0024]

对比例1和实施例1相比,区别在于步骤三中的疏水性硅酸盐溶胶质量为功能树脂树脂乳液质量的0.5wt%,其余条件相同。

[0025]

通过对实施例2制备的皮革面料对蒸馏水、墨水、甘油、0.9%氯化钠溶液进行疏水性能测试,得到的皮革面料涂层都表现出了较好的超疏水性能,因此具有优异的自清洁效果,见附图1所示。

[0026]

通过将实施例1-3和对比例1相比较,即通过改变疏水性硅酸盐溶胶的添加量,对涂层表面的润湿性进行了探究。随着疏水性硅酸盐溶胶的添加量的提高,涂层的接触角逐渐增大,如附图2所示。

[0027]

实施例4一种超疏水自清洁皮革的制备方法,包括以下制备步骤:步骤一、氟化二氧化硅的合成首先利用正硅酸四乙酯在碱性条件下的水解制备水解二氧化硅溶胶,然后滴加含氟硅烷,通过si-o-si的缩合反应,得到疏水性硅酸盐溶胶;具体操作如下:将正硅酸四乙酯加入到无水乙醇与氨水的混合溶液中,水解过程保持温度为50-100℃,反应时间为3-7h,磁力搅拌两小时后,向反应溶液中加入含氟硅烷,使反应在20-50℃下再搅拌 2-5 小时,形成疏水性硅酸盐溶胶;所述含氟硅烷包括三氟硅烷、三氟丙基三甲氧基硅烷、三氟丙基三乙氧基硅烷、十三氟辛基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、十七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十二氟庚基丙基三甲氧基硅烷及十二氟庚基丙基三乙氧基硅烷。

[0028]

步骤二、皮革表面底涂和中涂涂饰的构筑(1)步骤二中的底涂工艺条件为将底涂配方成分用quinn混合器生成涂饰剂,喷涂一次,120-160g/m2,干燥静置过夜,熨平温度为65-75℃,熨平压力5-15mpa,熨平时间为1.5-2.5秒;所述底涂配方以质量分数计包括: 水300-600份、非离子型聚氨酯树脂50-100份、阳离子蜡30-70份、综合树脂50-120份、非离子渗透剂10-50份;(2)步骤二中的中涂工艺条件为将中涂配方成分利用quinn混合器生成涂饰剂,喷涂一次,每次70-150g/m2,干燥静置过夜,熨平温度为65-75℃,熨平压力5-15mpa,熨平时间为1.5-2.5秒;所述中涂配方以质量分数计包括: 水400-600份、非离子油10-50份、阳离子蜡50-100份,聚氨酯树脂50-200份,酪素50-150份,非离子渗透剂10-50份;步骤三、皮革表面涂层的构筑将步骤一中的疏水性硅酸盐溶胶分散到功能树脂溶液中,超声10分钟后,利用喷枪将均匀溶液喷涂到步骤二中的经过底涂和中涂的皮革表面,通过加热干燥,得到超疏水自清洁涂层;所述疏水性硅酸盐溶胶质量分数为功能树脂树脂乳液质量的1.5wt%。

[0029]

所述步骤三中的功能树脂溶液为聚偏氟乙烯乳液、有机硅改性聚氨酯树脂和双酚a型环氧树脂,比例为1:2:1。

[0030]

实施例5和实施例4相比,区别在于所述步骤三功能树脂溶液为聚偏氟乙烯乳液、有机硅改

性聚氨酯树脂和双酚a型环氧树脂,比例为1:1:1,其余条件相同。

[0031]

实施例6和实施例4相比,区别在于所述步骤三功能树脂溶液为聚偏氟乙烯乳液、有机硅改性聚氨酯树脂和双酚a型环氧树脂,比例为1:1:2,其余条件相同。

[0032]

实施例7和实施例4相比,区别在于所述步骤三功能树脂溶液为聚偏氟乙烯乳液、有机硅改性聚氨酯树脂和双酚a型环氧树脂,比例为1:2:3,其余条件相同。

[0033]

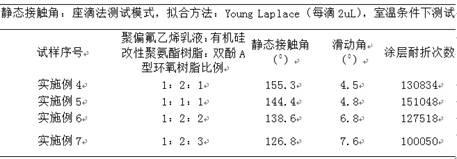

通过对实施例4-7相比,探究得到的实施例4-7制备的超疏水自清洁皮革进行对静态接触角、滑动角和涂层耐折性能的测试,结果如下表所示:本技术选用功能树脂溶液为聚偏氟乙烯乳液、有机硅改性聚氨酯树脂和双酚a型环氧树脂,首先聚偏氟乙烯乳液可以调节双酚a型环氧树脂的脆性,有机硅改性聚氨酯树脂提供低表面能,双酚a型环氧树脂可以提高整个涂层的强度,通过综合考虑接触角和涂层的韧性,因此选用比例为1:2:1。

[0034]

以上通过实施例对本发明进行了详细说明,但内容仅为本发明的较佳实例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1