一种利用填料比表面积精确调控混合基质膜CO2分离性能的方法

一种利用填料比表面积精确调控混合基质膜co2分离性能的方法

技术领域

1.本发明涉及气体分离复合膜技术领域,尤其是一种利用填料比表面积精确调控混合基质膜co2分离性能的方法。

背景技术:

2.当今,大气环境逐渐变暖,即所谓的温室效应,成为最受关注的环境问题之一。而二氧化碳(co2)既是一种重要的工业原料,同时又是全球变暖的罪魁祸首。实现co2分离回收和综合利用,不仅可以减少co2排放,也能实现碳资源的循环利用,是关系到社会可持续发展的关键问题。膜分离工艺基于各种组成通过聚合膜时的渗透性不同而建立的。水蒸气和co2是高的渗透性气体,容易从大量的烃分子中分离出来。通过膜的驱动力是膜两侧的组分分压。

3.cn103170251b公告了一种用于制备co2分离复合膜的涂膜液的配方及co2分离复合膜。所述涂膜液通过将如下各项共混而得到:2~5质量%的聚乙烯胺水溶液,0.1~5质量%的聚丙烯酰胺溶液和0.1~3质量%的聚乙烯醇水溶液,并且所述聚乙烯胺水溶液、聚丙烯酰胺水溶液与聚乙烯醇水溶液的体积比为(95~30)∶(4~50)∶(1~20)。所述分离膜包含中空纤维膜和在所述中空纤维膜内腔中的由本发明的涂膜液形成的涂膜。本发明的涂膜液简单、易于操作、成本低,并且大批量生产出的复合膜对co2/ch4混合气具有比较优异分离因子和渗透速率,从而为中空纤维促进载体复合膜工业化实现奠定了基础。

4.cn202010123575.8提供一种利用点击化学方法在聚酰亚胺上修饰羧酸根和羟基的功能化聚酰亚胺。通过采用商业化单体合成聚酰亚胺,然后通过溴代、叠氮化,再与带羧酸根和羟基的炔基化合物进行点击化学环合反应,高效制备功能化聚酰亚胺,以制备得到高性能气体分离膜材料可潜在的应用于烟道气和天然气中co2分离。

5.膜分离技术为二氧化碳捕获提供了一种节能而高效的选择,膜材料性能可以用气体渗透系数和选择性来评判,高渗透系数的膜材料可以提高气体通量,减低成本;高选择性的膜材料可以使分离出的气体纯度更高。而对于膜的渗透系数和选择性的调控缺少方法。

技术实现要素:

6.鉴于上述现有问题,本发明目的在于利用填料比表面积精确调控混合基质膜co2分离性能,属于气体分离复合膜技术领域。

7.一种利用填料比表面积精确调控混合基质膜co2分离性能的方法,包括以下步骤:

8.s1:将聚合物基质在乙醇/水混合溶液中60-90℃下冷凝回流2-6小时,得到1-5wt.%的聚合物溶液;

9.s2:将0.005-0.03份的填料颗粒分散在0.01-0.06份乙醇中,再向其中加入1-6份聚合物溶液,充分搅拌1-5小时后,再加入3-3.6份的聚合物溶液;上述溶液搅拌过夜后超声处理后再静置以脱气,最后将其浇铸在已经预热好的四氟板上,50-80℃中烘16-32h;

10.s3:待溶剂基本蒸发完全,放入60-80℃的电热真空干燥箱继续烘8-12h,将残余溶剂继续蒸发。

11.根据本发明提供的方法,所述s1中聚合物基质为聚醚共聚酰胺,优选型号为pebax-1657。

12.根据本发明提供的方法,所述s1中乙醇与水的体积比为6-8:4-2。

13.根据本发明提供的方法,还包括一种填料的制作方式,将填料颗粒粒命名为uio-66-nh2,具体方法如下:

14.(1)向90-120份有机溶剂中,加入0.6-1.2份的四氯化锆和0.4-0.8份的2-氨基对苯二甲酸,0.006-0.05份的含有金属茂的甲酰胺;

15.(2)向步骤(1)制作的溶液中加入5-25份的有机酸;

16.(3)待步骤(2)中得到的溶液溶解后,将其转移到四氟乙烯内衬反应釜中,放入电热恒温干燥箱中,在105-125℃下反应20-28h;

17.(4)待(3)中反应结束后,离心取固体颗粒,充分洗涤;

18.(5)最后将所得的白色颗粒放入真空烘箱105-120℃干燥9-16h。

19.根据本发明提供的方法,所述有机溶剂为n,n-二甲基甲酰胺。

20.根据本发明提供的方法,所述含有金属茂的甲酰胺的制备方法为:

21.按重量份,称取5-9份2-巯基苯甲酰胺和0.01-0.06份乙烯基二茂铁,置于20-30份甲苯中,混合均匀,加入0.01-0.08份光引发剂,通入氮气,在紫外光条件下搅拌反应0.1-0.5h,再加入3-6份二烯丙基硫醚,搅拌反应1-3h,减压蒸馏除去甲苯,即得到含有金属茂的甲酰胺。

22.根据本发明提供的方法,所述光引发剂选自1-羟基环已基苯基酮(irgacure 184)、2-羟基-2-甲基-1-苯基-1-丙酮(darocur 1173)中的一种。

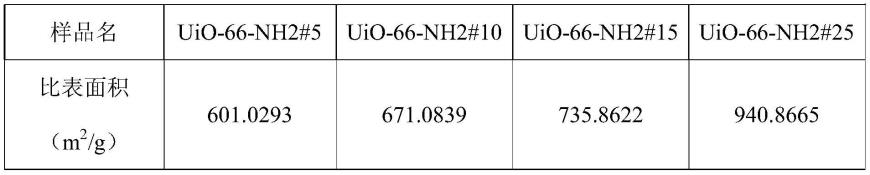

23.根据本发明提供的方法,所述有机酸为甲酸,通过甲酸含量可控制填料的比表面积。

24.根据本发明提供的方法,所述充分洗涤条件为依次用乙醇、二甲基甲酰胺清洗三次。

25.根据本发明提供的方法,所述s2中填料和聚合物的质量比为1:12-24。

26.根据本发明提供的方法,所述s2中超声处理频率为15-30khz,超声时间为8-18min。

27.针对现有膜分离技术中渗透系数和选择性难于调控的问题,本发明将填料按一定比例与聚合物混合,制备混合基质膜,不同比表面积的填料将给膜材料提供不同的渗透系数和选择性。通过甲酸调节uio-66-nh2填料的比表面积,最高可达940m2/g,随着填料比表面积增加,复合膜的co2渗透系数有所下降,但也远高于未使用填料的对照组复合膜;此外,随着填料比表面积增加,复合膜的co2/n2选择性升高。

28.本发明中选用2-巯基苯甲酰胺、乙烯基二茂铁和二烯丙基硫醚,分别发生加成反应,得到含有金属茂的甲酰胺,对co2具有优先吸附性能,可进一步提高混合基质膜的气体渗透性。

附图说明

29.图1为膜分离性能表。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.实施例中填料uio-66-nh2#x(x=5、10、15、25,数字表示加入的甲酸含量)制备,具体操作为:

32.(1)向100mln,n-二甲基甲酰胺中,加入3.7mmol(0.86g)四氯化锆、3.7mmol(0.67g)2-氨基对苯二甲酸和0.83g含有金属茂的甲酰胺。

33.其中,称取7g2-巯基苯甲酰胺和0.45g乙烯基二茂铁,置于25g甲苯中,混合均匀,加入0.05g光引发剂2-羟基-2-甲基-1-苯基-1-丙酮(darocur 1173),通入氮气,在紫外光条件下搅拌反应0.3h,再加入4.5g二烯丙基硫醚,搅拌反应2h,减压蒸馏除去甲苯,即得到含有金属茂的甲酰胺。

34.(2)准备四份步骤(1)制作的溶液,分别加入5ml、10ml、15ml、25ml的甲酸:

35.(3)待步骤(2)中得到的溶液溶解后,将其转移到四氟乙烯内衬反应釜中,放入电热恒温干燥箱中,120℃反应24h;

36.(4)待(3)中反应结束后,离心取固体颗粒,依次用乙醇、二甲基甲酰胺清洗三次;

37.(5)最后将所得的白色颗粒放入真空烘箱120℃干燥12h。

38.表1填料uio-66-nh2#x的比表面积

[0039][0040]

《对比例》

[0041]

将pebax-1657颗粒在乙醇/水(v

乙醇

:v

水

=6:4)中60℃下冷凝回流6小时,得到1wt.%的聚合物溶液。在3ml乙醇中,向其中加入1.00g聚合物溶液,充分搅拌1小时后,再加入3g的聚合物溶液。上述溶液搅拌过夜后超声处理8分钟再静置以脱气,最后将其浇铸在已经预热好的四氟板上,50℃中烘干32h。待溶剂基本蒸发完全,放入电热真空干燥箱,在60℃下,真空干燥12小时,将残余溶剂继续蒸发。

[0042]

《实施例1》

[0043]

将pebax-1657颗粒在乙醇/水(v

乙醇

:v

水

=6:4)中60℃下冷凝回流6小时,得到1wt.%的聚合物溶液。将0.005g的uio-66-nh2#5填料颗粒分散在3ml乙醇中,再向其中加入3.00g聚合物溶液,充分搅拌1小时后,再加入3g的聚合物溶液,使填料和聚合物的质量比为1:12。上述溶液搅拌过夜后超声处理8分钟再静置以脱气,最后将其浇铸在已经预热好的四氟板上,50℃中烘干32h。待溶剂基本蒸发完全,放入电热真空干燥箱,在60℃下,真空干燥12小时,将残余溶剂继续蒸发。

[0044]

《实施例2》

[0045]

将pebax-1657颗粒在乙醇/水(v

乙醇

:v

水

=7:3)中70℃下冷凝回流5小时,得到2wt.%的聚合物溶液。将0.01g的uio-66-nh2#10填料颗粒分散在5ml乙醇中,再向其中加入2.00g聚合物溶液,充分搅拌2小时后,再加入5g的聚合物溶液,使填料和聚合物的质量比为1:14。上述溶液搅拌过夜后超声处理12分钟再静置以脱气,最后将其浇铸在已经预热好的四氟板上,60℃中烘干24h。待溶剂基本蒸发完全,放入电热真空干燥箱,在60℃下,真空干燥12小时,将残余溶剂继续蒸发。

[0046]

《实施例3》

[0047]

将pebax-1657颗粒在乙醇/水(v

乙醇

:v

水

=8:2)中80℃下冷凝回流4小时,得到4wt.%的聚合物溶液。将0.02g的uio-66-nh2#15填料颗粒分散在7ml乙醇中,再向其中加入3.50g聚合物溶液,充分搅拌3小时后,再加入6g的聚合物溶液,使填料和聚合物的质量比为1:19。上述溶液搅拌过夜后超声处理14分钟再静置以脱气,最后将其浇铸在已经预热好的四氟板上,70℃中烘干18h。待溶剂基本蒸发完全,放入电热真空干燥箱,在70℃下,真空干燥10小时,将残余溶剂继续蒸发。

[0048]

《实施例4》

[0049]

将pebax-1657颗粒在乙醇/水(v

乙醇

:v

水

=8:2)中90℃下冷凝回流2小时,得到5wt.%的聚合物溶液。将0.04g的uio-66-nh2#20填料颗粒分散在9ml乙醇中,再向其中加入9.2g聚合物溶液,充分搅拌4小时后,再加入10g的聚合物溶液,使填料和聚合物的质量比为1:24。上述溶液搅拌过夜后超声处理18分钟再静置以脱气,最后将其浇铸在已经预热好的四氟板上,80℃中烘干16h。待溶剂基本蒸发完全,放入电热真空干燥箱,在80℃下,真空干燥8小时,将残余溶剂继续蒸发。

[0050]

实施例评价

[0051]

图1为实施例中填料对膜分离性能的影响,从图中可以看出,随着填料比表面积的增大,co2渗透系数有所下降,co2/n2选择性升高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1