一种超高粘水溶性压敏胶制备工艺及其加工设备的制作方法

1.本发明涉及压敏胶生产领域,尤其涉及一种超高粘水溶性压敏胶制备工艺及其加工设备。

背景技术:

2.压敏胶包括压敏胶粘带、压敏胶标签纸和压敏胶片三大类,在生产工艺中,丙烯酸酯类压敏胶是仅次于橡胶类敏胶,用得最多的压敏胶粘剂,是以丙烯酸酯单体和其他乙烯类单体的共聚物,大致可以分为交联型和非交联型两类。

3.在生产丙烯酸酯类压敏胶的过程中,由于丙烯酸酯单体难溶于水和大部分有机溶剂,需要使用加热的乙醇将其溶解,由于乙醇的沸点较低,温度过高易导致乙醇大量挥发,在将丙烯酸酯单体加入到加热后的乙醇内后,若温度过低,需要经过长时间的搅拌才能将丙烯酸酯单体软化,之后又需要经过长时间的搅拌才能将软化后的丙烯酸酯单体溶解,导致丙烯酸酯类压敏胶的生产时间过长,并且丙烯酸酯单体在溶解后将产生高粘性的胶体,使后加入的其余试剂难以在搅拌过程中,与整个胶体完全混合,导致整个生产工艺难度较高。

技术实现要素:

4.为了克服丙烯酸酯单体的溶解过程需要经过长时间的搅拌工作,影响丙烯酸酯类压敏胶的生产效率,以及后加入的其余试剂难以在搅拌过程中与整个胶体完全混合的缺点,本发明提供一种超高粘水溶性压敏胶制备工艺及其加工设备。

5.技术方案:一种超高粘水溶性压敏胶制备工艺,包括以下工作步骤:

6.s1:上料,将带有铵盐、丙烯酸酯单体和乙醇溶液的原料加入反应设备中,加热乙醇溶液,使乙醇溶液升温至沸点,使加热后的乙醇溶液慢慢将丙烯酸酯单体泡软;

7.s2:循环搅拌,持续进行上料工作,同时让加热后的乙醇溶液挥发并冷凝呈回流液体,与继续加入的原料混合,并对原料内泡软的丙烯酸酯单体进行撕碎溶解;

8.s3:其余原料加入,结束上料工作,并将丙烯酸酯单体溶解形成胶体后,加入带有增塑剂和消石灰的其余原料;

9.s4:内循环搅拌,持续进行其余原料加入工作,同时将形成的胶体上下循环,使循环中的胶体与后加入的其余原料充分混合;

10.s5:卸料,对生产得到的丙烯酸酯类压敏胶进行卸料和收集工作。

11.作为本发明的一种优选技术方案,一种超高粘水溶性压敏胶加工设备,包括有动力组件、侧阀组件、搅拌组件、撕扯组件、支撑架、反应罐、泄压板、进料斗、冷凝管、引流筒和螺旋杆;支撑架上通过法兰固接有反应罐;反应罐的底部安装有卸料阀;泄压板的中部转动连接有旋转管道;反应罐内的高温气体经过上侧的泄压板,上升至反应罐上部的冷凝管附近,冷凝成液体后滴落至旋转管道上侧内部的储液槽中,并沿储液槽与旋转管道的管道孔之间的通槽,向下流入泄压板与反应罐之间的引流筒内,回到反应罐底部形成循环流体;反

应罐的顶部固接有进料斗;进料斗的下端套设在旋转管道的上侧;引流筒的内部转动连接有螺旋杆;螺旋杆的上端转动连接进料斗;反应罐的上侧固接有第一电机;环绕引流筒的中部开设有若干个回流槽;引流筒的中部连接有侧阀组件;侧阀组件紧贴各个回流槽;螺旋杆的下端与卸料阀上的安装环之间连接有搅拌组件;第一电机的输出轴带动螺旋杆转动,螺旋杆带动搅拌组件配合引流筒下端的撕扯组件将加入的软胶撕碎;加完料后,反应罐中的动力组件带动旋转管道、侧阀组件和撕扯组件工作,让侧阀组件离开回流槽,让撕扯组件远离搅拌组件,开始内循环工作。

12.作为本发明的一种优选技术方案,进料斗的下侧固接有集液斗,冷凝管的中部管道位于集液斗内部。

13.作为本发明的一种优选技术方案,螺旋杆上的螺旋桨叶由若干个挤压桨叶和混料桨叶交替拼接而成。

14.作为本发明的一种优选技术方案,动力组件包括有第二电机、转动轴、第一锥齿轮、第二锥齿轮和推杆;反应罐的左侧固接有第二电机;反应罐与泄压板之间转动连接有转动轴;转动轴的右端固接有第一锥齿轮;旋转管道的下侧固接有第二锥齿轮;第一锥齿轮与第二锥齿轮相啮合;旋转管道的右侧固接有推杆;推杆连接侧阀组件;推杆连接撕扯组件。

15.作为本发明的一种优选技术方案,侧阀组件包括有第一转环、固定杆和塞板;引流筒的中部转动连接有两个第一转环,两个第一转环分别位于回流槽的上侧和回流槽的下侧;两个第一转环之间固接有若干个固定杆;固定杆的内部各固接有一个塞板;塞板各紧贴一个回流槽;右侧的一个固定杆固接推杆。

16.作为本发明的一种优选技术方案,搅拌组件包括有第二转环、旋臂和搅拌叶;环绕螺旋杆的下端固接有若干个旋臂;安装环的上侧转动连接有第二转环;旋臂的下端均固接第二转环;旋臂的中部各固接有一个搅拌叶。

17.作为本发明的一种优选技术方案,旋臂的中部均设置为s形结构。

18.作为本发明的一种优选技术方案,撕扯组件包括有第三转环、推块、环形滑动架、楔形块、弹簧件和勾片;引流筒的下侧转动连接有第三转环;第三转环的下侧固接有两个推块;引流筒的下端滑动连接有环形滑动架;环形滑动架与引流筒之间各固接有一个弹簧件;环形滑动架的左侧和右侧各固接有一个楔形块;两个推块各紧贴一个楔形块;环绕环形滑动架的下侧固接有若干个勾片;推杆固接第三转环。

19.作为本发明的一种优选技术方案,勾片的下端均与旋臂的中部s形结构的左侧凹槽相适应,并且勾片各位于一个旋臂的中部s形结构的左侧凹槽内。

20.本发明的有益效果:本发明的超高粘水溶性压敏胶加工设备,在生产丙烯酸酯类压敏胶期间,反应罐内的高温气体经过上侧的泄压板,上升至反应罐上部的冷凝管附近,冷凝成液体后滴落至旋转管道上侧内部的储液槽中,并沿储液槽与旋转管道的管道孔之间的通槽,向下流入泄压板与反应罐之间的引流筒内,回到反应罐底部形成循环流体,同时第一电机的输出轴带动螺旋杆转动,螺旋杆带动螺旋杆下端与卸料阀上的安装环之间连接有搅拌组件,配合引流筒下端撕扯组件,将加入反应罐内并沉积到底部的丙烯酸酯单体撕碎,由于循环流体不断地从引流筒下端喷出,循环流体将不断冲击丙烯酸酯单体,让丙烯酸酯单体在反应罐底部上下往复翻滚,使反应罐内被泡软的丙烯酸酯单体不断的被撕扯组件和搅拌组件撕碎,从而解决了丙烯酸酯单体的溶解过程需要经过长时间的搅拌工作,影响丙烯

酸酯类压敏胶的生产效率的技术问题;

21.加完料后,反应罐中的动力组件带动旋转管道、侧阀组件和撕扯组件工作,让侧阀组件离开回流槽,让撕扯组件远离搅拌组件,使反应罐内的胶体不断的从回流槽进入引流筒内,并从引流筒内向下流出反应罐底部,开始内循环工作,提高胶体在反应罐内的流通性,提高胶体与后加入的其余试剂的混合效果,从而解决了后加入的其余试剂难以在搅拌过程中与整个胶体完全混合的技术问题。

附图说明

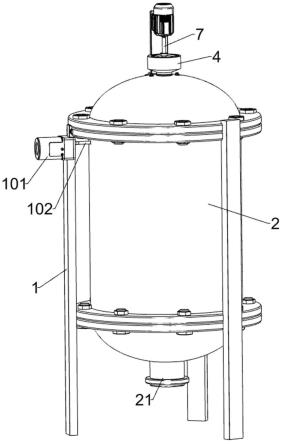

22.图1为本技术的立体结构示意图;

23.图2为本技术的反应罐剖面图;

24.图3为本技术的动力组件立体结构示意图;

25.图4为本技术的f区放大图;

26.图5为本技术的进料斗和冷凝管立体结构示意图;

27.图6为本技术的旋转管道立体结构示意图;

28.图7为本技术的侧阀组件立体结构示意图;

29.图8为本技术的引流筒中部立体结构示意图;

30.图9为本技术的螺旋杆立体结构示意图;

31.图10为本技术的搅拌组件和撕扯组件立体结构示意图;

32.图11为本技术的搅拌组件立体结构示意图;

33.图12为本技术的旋臂立体结构示意图;

34.图13为本技术的撕扯组件立体结构示意图。

35.图中零部件名称及序号:1-支撑架,2-反应罐,21-卸料阀,22-安装环,3-泄压板,31-旋转管道,311-储液槽,312-通槽,4-进料斗,41-集液斗,5-冷凝管,6-引流筒,61-回流槽,7-螺旋杆,71-第一电机,72-挤压桨叶,73-混料桨叶,101-第二电机,102-转动轴,103-第一锥齿轮,104-第二锥齿轮,105-推杆,201-第一转环,202-固定杆,203-塞板,301-第二转环,302-旋臂,303-搅拌叶,401-第三转环,402-推块,403-环形滑动架,404-楔形块,405-弹簧件,406-勾片。

具体实施方式

36.下面参照附图对本发明的实施例进行详细描述。

37.一种超高粘水溶性压敏胶制备工艺,包括以下工作步骤:

38.s1:上料,将带有铵盐、丙烯酸酯单体和乙醇溶液的原料加入反应设备中,加热乙醇溶液,使乙醇溶液升温至沸点,使加热后的乙醇溶液慢慢将丙烯酸酯单体泡软;

39.s2:循环搅拌,持续进行上料工作,同时让加热后的乙醇溶液挥发并冷凝呈回流液体,与继续加入的原料混合,并对原料内泡软的丙烯酸酯单体进行撕碎溶解;

40.s3:其余原料加入,结束上料工作,并将丙烯酸酯单体溶解形成胶体后,加入带有增塑剂和消石灰的其余原料;

41.s4:内循环搅拌,持续进行其余原料加入工作,同时将形成的胶体上下循环,使循环中的胶体与后加入的其余原料充分混合;

42.s5:卸料,对生产得到的丙烯酸酯类压敏胶进行卸料和收集工作。

43.实施例

44.一种超高粘水溶性压敏胶加工设备,如图1-图13所示,包括有动力组件、侧阀组件、搅拌组件、撕扯组件、支撑架1、反应罐2、泄压板3、进料斗4、冷凝管5、引流筒6和螺旋杆7;支撑架1上通过法兰螺栓连接有反应罐2;反应罐2的底部安装有卸料阀21;卸料阀21的上部固接有安装环22;反应罐2的内上侧螺栓连接有泄压板3;泄压板3的中部转动连接有旋转管道31;旋转管道31的上侧内部开设有储液槽311;储液槽311与旋转管道31的管道孔之间开设有若干个通槽312;反应罐2的顶部螺栓连接有进料斗4;进料斗4的下端套设在旋转管道31的上侧;反应罐2的上部安装有冷凝管5;进料斗4的下侧固接有集液斗41,冷凝管5的中部管道位于集液斗41内部;泄压板3的下侧螺栓连接有引流筒6;引流筒6的下端固接反应罐2;旋转管道31的下侧接通引流筒6;引流筒6的内部转动连接有螺旋杆7;螺旋杆7上的螺旋桨叶由若干个挤压桨叶72和混料桨叶73交替拼接而成;螺旋杆7的上端转动连接进料斗4;反应罐2的上侧螺栓连接有第一电机71;第一电机71的输出轴固接螺旋杆7;环绕引流筒6的中部开设有若干个回流槽61;引流筒6的中部连接有侧阀组件;侧阀组件紧贴各个回流槽61;反应罐2中连接有动力组件;动力组件连接泄压板3;动力组件连接旋转管道31;动力组件连接侧阀组件;螺旋杆7的下端连接有搅拌组件;搅拌组件连接安装环22;引流筒6的下端连接有撕扯组件;动力组件连接撕扯组件。

45.如图1、图3和图4所示,动力组件包括有第二电机101、转动轴102、第一锥齿轮103、第二锥齿轮104和推杆105;反应罐2的左侧螺栓连接有第二电机101;反应罐2与泄压板3之间转动连接有转动轴102;转动轴102的右端固接有第一锥齿轮103;旋转管道31的下侧固接有第二锥齿轮104;第一锥齿轮103与第二锥齿轮104相啮合;旋转管道31的右侧螺栓连接有推杆105;推杆105连接侧阀组件;推杆105连接撕扯组件。

46.如图7所示,侧阀组件包括有第一转环201、固定杆202和塞板203;引流筒6的中部转动连接有两个第一转环201,两个第一转环201分别位于回流槽61的上侧和回流槽61的下侧;两个第一转环201之间螺栓连接有若干个固定杆202;固定杆202的内部各固接有一个塞板203;塞板203各紧贴一个回流槽61;右侧的一个固定杆202螺栓连接推杆105。

47.如图10和图11所示,搅拌组件包括有第二转环301、旋臂302和搅拌叶303;环绕螺旋杆7的下端螺栓连接有若干个旋臂302;安装环22的上侧转动连接有第二转环301;旋臂302的下端均固接第二转环301;旋臂302的中部各焊接有一个搅拌叶303。

48.如图12所示,旋臂302的中部均设置为s形结构。

49.如图10和图13所示,撕扯组件包括有第三转环401、推块402、环形滑动架403、楔形块404、弹簧件405和勾片406;引流筒6的下侧转动连接有第三转环401;第三转环401的下侧焊接有两个推块402;引流筒6的下端滑动连接有环形滑动架403;环形滑动架403与引流筒6之间各固接有一个弹簧件405;环形滑动架403的左侧和右侧各螺栓连接有一个楔形块404;两个推块402各紧贴一个楔形块404;环绕环形滑动架403的下侧固接有若干个勾片406;推杆105固接第三转环401。

50.勾片406的下端均与旋臂302的中部s形结构的左侧凹槽相适应,并且勾片406各位于一个旋臂302的中部s形结构的左侧凹槽内。

51.在反应前先使用外接的冷却液输送设备,通过冷凝管5左侧的进液管向冷凝管5内

部输送冷却液,并将冷凝管5右侧的出液管外接冷却液回收设备,使冷却液源源不断的进入冷凝管5内,再从出液管排出至冷却液回收设备,之后外接的电磁加热器对反应罐2进行加热工作,同时外接的原料输送设备向进料斗4内缓慢输送带有铵盐、丙烯酸酯单体和乙醇溶液的原料,并由第一电机71带动螺旋杆7转动,原料沿进料斗4穿过旋转管道31进入引流筒6内,转动的螺旋杆7通过挤压桨叶72不断将原料向下输送至反应罐2的底部,开始进行缓慢的进料工序。

52.带有铵盐、丙烯酸酯单体和乙醇溶液的原料进入反应罐2的底部后,乙醇溶液不断升温至沸点,使加热后的乙醇溶液慢慢将丙烯酸酯单体泡软,同时螺旋杆7带动旋臂302、搅拌叶303和第二转环301转动,搅拌叶303在反应罐2底部内的乙醇溶液中搅动形成漩涡,沉积在反应罐2底部的丙烯酸酯单体随漩涡不断的撞击勾片406,同时由旋转的旋臂302与静止的勾片406将快速移动的丙烯酸酯单体撕碎,加快丙烯酸酯单体的溶解速度。

53.乙醇溶液在被加热至沸点后,乙醇溶液中不断产生挥发气体并向上穿过泄压板3,挥发气体沿反应罐2的内顶部汇聚在冷凝管5的周围,并在接触冷凝管5时汇聚呈液体,液体向下滴落在集液斗41中,并沿集液斗41向下掉落在旋转管道31的储液槽311内,随着储液槽311内的液体不断聚积升高,储液槽311内的液体通过通槽312进入引流筒6中,并向下回到反应罐2的底部,形成循环流体,由于循环流体不断地从引流筒6下端喷出,循环流体不断地冲击丙烯酸酯单体,让丙烯酸酯单体在反应罐2底部上下往复翻滚,使反应罐2内被泡软的丙烯酸酯单体不断的被旋臂302和勾片406撕碎,进一步加快丙烯酸酯单体的溶解速度。

54.在结束加料工作后,随着旋臂302和勾片406不断的对丙烯酸酯单体进行撕碎处理,丙烯酸酯单体快速溶解在乙醇熔液中,并在与铵盐的结合下形成高粘度的胶体,接着外接的电磁加热器降低对反应罐2的加热功率,使反应罐2内的温度降低至乙醇熔液的沸点以下,减少乙醇熔液的挥发,随后外接的原料输送设备再向进料斗4内缓慢输送带有增塑剂和消石灰的其余原料,使其余原料沿引流筒6进入反应罐2的底部。

55.在输送其余原料期间,第二电机101的输出轴带动转动轴102和第一锥齿轮103转动,第一锥齿轮103啮合第二锥齿轮104带动旋转管道31转动,旋转管道31带动推杆105拨动固定杆202,带动其余第一转环201、固定杆202和塞板203绕引流筒6的轴心旋转,使塞板203离开回流槽61,随后反应罐2内的胶体受重力影响不断从回流槽61被挤入引流筒6内,使胶体在进入引流筒6内期间,与被加入引流筒6中的其余原料充分混合,并从引流筒6下端喷出到反应罐2的底部,同时旋转的搅拌叶303在胶体中不断的进行搅拌工作,在提高胶体流通性的基础上,加强胶体与其余原料的混合效果。

56.在推杆105拨动固定杆202,带动塞板203离开回流槽61时,推杆105拨动第三转环401带动推块402离开楔形块404,同时楔形块404失去推块402的阻挡,由初始呈被压缩状态的弹簧件405带动环形滑动架403、楔形块404和勾片406向上升起,勾片406在经过旋臂302时,勾片406推动旋臂302的中部s形结构向上弯曲变形,使勾片406顺利经过旋臂302,在勾片406离开旋臂302后,旋臂302复原,实现将勾片406远离转动的旋臂302,减少搅拌叶303在反应罐2底部内的交替中搅动形成漩涡的阻力。

57.在结束丙烯酸酯类压敏胶的加工工作后,关停第一电机71,并通过卸料阀21将反应罐2内得到的丙烯酸酯类压敏胶收集至外接的收集罐中。

58.以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本

发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1