一种从苯胺焦油中再生回收催化剂并副产邻氨基苯酚的方法与流程

1.本发明属于化工生产废料资源化回收利用领域,涉及到苯胺工业化生产过程中产生的焦油的综合利用,具体涉及一种从苯胺焦油中再生回收催化剂并副产邻氨基苯酚的方法,最终得到高纯度邻氨基苯酚产品和实现苯胺催化剂回收的方法。

背景技术:

2.目前苯胺生产主要是在贵金属钯铂催化剂的催化作用下,由硝基苯和氢气反应生成。在硝基苯加氢生产苯胺的过程中,会生成环己酮、邻氨基苯酚、二苯胺、4-氨基二苯胺等副产物。为了降低环己酮等副产物对苯胺产品质量的影响,通常会在后续的精制工段将环己酮等轻组分与苯胺类物质反应转化为沸点较高的希夫碱重组分,以减少对产品质量的影响。但是,在苯胺生产和精制过程中产生的重组分会堵塞贵金属催化剂的孔道,导致催化剂失活。并且在苯胺产物精制过程中,不可避免的会有部分贵金属催化剂伴随苯胺焦油从塔釜流失。由于生产流程中缺少催化剂自清洁、再生工艺且焦油黏度大、组成复杂,导致催化剂分离难度大,再生回收困难。硝基苯液相加氢制苯胺工艺全国产能为134万吨/年,采用的贵金属铂/钯催化剂以失活、流失等形式年消耗成本达6000万以上。

3.苯胺焦油在常温下是一种黑色粘稠状液体,除贵金属催化剂外,苯胺焦油中含有20wt%的邻氨基苯酚及其他如苯胺、甲基苯胺、二苯胺和多环芳胺类的长链聚合物。其中占比最大的邻氨基苯酚为酸碱两性化合物,同时具备lewis酸性(羟基)和lewis碱性基团(氨基),自身相互作用强,使其与焦油中其他仅含氨基的有机组分区分,具备分离的可能性。此外,邻氨基苯酚是一种重要的化工中间体,主要用于荧光增白剂、8-羟基喹啉、染料及医药中间体等,市场前景广阔,价格昂贵,具备极大的回收价值。

4.目前苯胺焦油主要采用焚烧处理,后续从炉灰中回收贵金属钯铂的方式回收贵金属,此种处理方式不仅造成极大的资源浪费。焚烧的方式破坏了贵金属催化剂的本身的炭载体结构,需要额外加工,并且流程复杂,贵金属损耗率高。在焚烧过程中,焦油中的高附加值产物诸如邻氨基苯酚、对氨基二苯胺等未得到有效的资源化利用,造成极大的经济损失。同时焚烧的方式会产生大量的二氧化碳和氮氧化物,造成环境污染和增加碳排放。

5.国内外在贵金属催化剂活化再生方向已有相关研究,基本是石油裂解加氢催化剂方向,还没有苯胺贵金属催化剂再生活化的相关研究。目前的研究基本处于实验室研究阶段,而且工艺路线复杂,工业化难度大。

6.专利cn113121311a介绍了一种苯胺生产中的苯胺焦油的综合回收工艺。其通过将苯胺焦油与有机酸有机溶剂混合通入精馏塔反应加氢处理,通过加氢裂解将焦油分解为小分子物质,从而生产醇胺等高附加值产物并解决焦油对催化剂活性的毒害作用,回收苯胺催化剂。但技术涉及到反应精馏,工业化应用困难,并且引入了苯胺生产体系外的物质,催化剂回用苯胺装置的风险未知,需进一步评估。

7.专利cn108047051a介绍了一种利用苯胺工业化生产中产生的苯胺焦油经催化裂化产苯胺和二苯胺的方法及其所使用的催化剂,以苯胺焦油作为原料,在高温和催化剂的

作用下,通过催化裂化反应,生成苯胺和二苯胺。该方法可将苯胺焦油反应生产高附加值产物苯胺和二苯胺。但其催化剂开发难度大,反应条件涉及高温高压,能耗较高且不利于安全生产,工业化难度较高。

8.目前涉及到苯胺焦油中贵金属催化剂及高附加值产物回收的专利和文献报道中很少,考虑到生产成本和其他原因,少量厂家直接将此焦油低价外售,大部分厂家多采用焚烧的方式处理苯胺焦油,不仅造成了环境污染,更造成大量的诸如贵金属催化剂、邻氨基苯酚等资源的浪费。因此设计一套合理的苯胺焦油资源化利用路线,从其中回收贵金属催化剂并提取高纯度的邻氨基苯酚产品,不仅可以减少环境污染,还可以变废为宝,具有显著的经济和社会社会效益。

技术实现要素:

9.针对现有技术中存在的上述问题,本发明提供一种从苯胺焦油中再生回收催化剂并副产邻氨基苯酚的方法,所述方法包括萃取分离、活化、升华、溶剂回收等工艺流程,通过相关的操作条件和方法,将催化剂、邻氨基苯酚与焦油中其他物质分离,实现苯胺催化剂尤其是贵金属催化剂再生回收和高纯度邻氨基苯酚的有效提取。

10.本发明所述方法首先通过特异性溶剂选择将邻氨基苯酚与焦油中的其他有机组分分离,并脱除焦油中苯胺催化剂孔道中的重组分,解决焦油对催化剂活性的毒害作用。然后经过干燥、升华分离等手段获得纯度》99%的白色粉末状精制邻氨基苯酚和恢复活性的苯胺催化剂,该催化剂可直接返回装置套用。

11.为实现上述目的,本发明采用如下技术方案:

12.本发明提供一种从苯胺焦油中再生回收催化剂并副产邻氨基苯酚的方法,步骤包括:

13.(1)萃取分离:将苯胺焦油与萃取溶剂混合,所述萃取溶剂包含苯、短链脂肪烃和任选的苯的衍生物,搅拌下萃取,然后通过过滤分离液相和固相;

14.(2)催化剂活化:将步骤(1)得到的固相与活化剂混合,所述活化剂包含苯、短链脂肪烃和任选的苯的衍生物,高速搅拌下升温活化,然后通过过滤分离液相和固相,其中固相在惰性气体中干燥,得到干燥固体;

15.(3)升华分离催化剂:将步骤(2)得到的干燥固体加入到升华凝华机中,在n2气氛内加热至120-220℃进行升华,由升华气体凝华得到白色粉末状邻氨基苯酚,由升华机底部残余固体得到回收催化剂。

16.本发明步骤(1)中,所述苯胺焦油为苯胺生产的副产焦油,常温下是一种具有刺激性气味的黑色粘稠液体,苯胺焦油中主要包含邻氨基苯酚、催化剂、苯胺、4-氨基二苯胺,以及少量杂质(包括甲基苯胺、二苯胺、苯二胺及其他三环以上重组分等)。所述苯胺焦油来源于苯胺催化剂(优选贵金属催化剂)作用下,硝基苯加氢制苯胺工艺精馏过程产生的废料;所述贵金属催化剂优选选自铂催化剂、钯催化剂,例如赢创钯金属负载型粉末催化剂、赢创钯铂碳贵金属负载型粉末催化剂、贵研钯铂双载贵金属催化剂、凯立钯铂负载型粉末催化剂等。

17.在一些生产工艺中得到的所述苯胺焦油中,催化剂含量大于10ppm,优选50-250ppm,邻氨基苯酚含量大于8wt%,优选15-30wt%。

18.具体的,所述苯胺焦油,其组成包括:催化剂10-250ppm,优选50-250ppm、邻氨基苯酚8-30wt%,优选15-30wt%、苯胺13-20wt%、4-氨基二苯胺25-45wt%,其余为杂质,所述杂质包含甲基苯胺、二苯胺、苯二胺及其他三环以上重组分等。

19.本发明步骤(1)中,所述萃取溶剂包含苯、短链脂肪烃和任选的苯的衍生物;

20.其中所述短链脂肪烃选自c6-c7的脂肪烃,优选为甲基戊烷、二甲基戊烷、己烷、环己烷、甲基环己烷、甲基环戊烷、二甲基环戊烷中的任意一种或至少两种的组合,更优选为甲基戊烷、二甲基戊烷、环己烷中的任意一种或至少两种的组合;

21.其中所述苯的衍生物选自甲苯、二甲苯、硝基苯中的任意一种或至少两种的组合,优选为甲苯;

22.优选地,所述苯、短链脂肪烃和苯的衍生物的质量比为1:0.1-0.5:0-0.1,优选1:0.1-0.2:0.01-0.05;

23.一些实施方式中,最优选地,所述萃取溶剂为硝基苯废苯液,所述硝基苯废苯液为硝基苯生产装置外排废苯,来源于硝基苯产品精制工序。

24.所述硝基苯废苯液,其质量百分含量组成包括:苯85-92%、c6-c7脂肪烃7-15%、甲苯0.5-1%,其中所述c6-c7脂肪烃包含甲基戊烷、二甲基戊烷、己烷、环己烷、甲基环己烷、甲基环戊烷、二甲基环戊烷等中的任意一种或至少两种的组合。

25.本发明步骤(1)中,所述苯胺焦油与萃取溶剂的混合质量比为1:0.6-10,例如1:1、1:3、1:4、1:8,优选1:3-6。

26.本发明步骤(1)中,所述搅拌,转速为50-800rpm,例如200rpm、400rpm、600rpm,优选500-700rpm。

27.本发明步骤(1)中,所述萃取温度为20-40℃,例如25℃、35℃,优选20-30℃,萃取时间为10-180min,例如30min,优选20-40min;萃取分离步骤利用邻氨基苯酚在特定萃取剂中不溶特点,将苯胺焦油中除邻氨基苯酚和催化剂以外的物质萃取到溶剂中,实现焦油中邻氨基苯酚的提取。

28.本发明步骤(1)中,所述过滤优选采用压滤方式,通过压滤机分离得到固相和液相;

29.所述固相为包含催化剂的粗邻氨基苯酚,刨除残留萃取剂后,其组成中邻氨基苯酚含量为90-98wt%,催化剂含量为0.05-0.2wt%,其余为杂质如微量苯胺及其他苯胺焦油组分等;

30.所述液相包含萃取溶剂、微量邻氨基苯酚,以及苯胺焦油中除邻氨基苯酚和催化剂以外的物质。

31.本发明步骤(2)中,所述活化剂与步骤(1)中所述萃取溶剂选择范围相同,但二者具体组成可以相同或者不同;即步骤(2)中所述活化剂包含苯、短链脂肪烃和任选的苯的衍生物;

32.其中所述短链脂肪烃选自c6-c7的脂肪烃,优选为甲基戊烷、二甲基戊烷、己烷、环己烷、甲基环己烷、甲基环戊烷、二甲基环戊烷中的任意一种或至少两种的组合,更优选为甲基戊烷、二甲基戊烷、环己烷中的任意一种或至少两种的组合;

33.其中所述苯的衍生物选自甲苯、二甲苯、硝基苯中的任意一种或至少两种的组合,优选为甲苯;

34.优选地,所述苯、短链脂肪烃和苯的衍生物的1:0.1-0.5:0-0.1,优选1:0.1-0.2:0.01-0.05;

35.最优选地,所述活化剂为硝基苯废苯液。

36.本发明步骤(2)中,所述活化剂与固相的质量比为4-8:1,例如4:1、6:1、8:1,优选5-6:1。

37.本发明步骤(2)中,所述高速搅拌,转速为500-3000rpm,例如1000rpm、2000rpm、2500rpm,优选为2000-3000rpm。

38.本发明步骤(2)中,所述活化,活化温度为50-80℃,例如55℃、65℃、75℃,优选60-65℃,活化时间为60-200min,例如110min,优选100-120min。步骤(1)得到固相在活化剂中,通过高速下加热搅拌能够将催化剂孔道中的重组分溶解出来,同时进一步提纯邻氨基苯酚。活化时配置冷凝器,冷凝回流挥发的活化剂。

39.本发明步骤(2)中,所述过滤分离得到固相和液相;

40.所述固相为包含催化剂的邻氨基苯酚,干燥固体其组成中邻氨基苯酚含量不低于96%,例如98%、99%,优选可达99wt%以上,贵金属催化剂含量为0.05-0.2wt%;

41.所述液相包含活化剂、微量邻氨基苯酚,以及微量4-氨基二苯胺、微量杂质如苯胺及其他苯胺焦油组分等。

42.本发明步骤(2)中,所述干燥,温度为80-100℃(不超过邻氨基苯酚升华温度),优选为90℃,干燥时间30-120min;所述惰性保护气优选氮气。干燥过程中全程通惰性气体保护,一方面避免了邻氨基苯酚接触空气氧化变色,另一方面高温气体可有效脱除催化剂孔道中残余的微量活化剂。

43.本发明步骤(3)中,所述升华温度为120-220℃,例如130℃、180、220℃,优选为150-180℃;升华时间为40-180min,优选60-90min。将步骤(2)得到的干燥固体置于升华凝华器中加热,利用邻氨基苯酚在高温下容易升华的特性,在特定温度范围内升华可以脱除极少量的染色物质4-氨基二苯胺,并与苯胺贵金属催化剂分离,能够得到纯度》99wt%的白色粉末状精制邻氨基苯酚,邻氨基苯酚回收率能高达90%以上;

44.优选地,所述升华过程通入惰性气体,所述惰性气体优选为氮气。惰性气体一方面起保护气作用,另一方面作为升华气的输送流体,顶部升华气通过凝华器收集冷却获得邻氨基苯酚产品,本发明对惰性气体的通入量没有特别要求,能够调控升华气停留时间在所需范围内即可。

45.本发明步骤(3)中,所述升华凝华机,顶部凝华机为夹套搅拌形式,夹套内使用循环水作为冷却介质,升华操作前,在凝华机内填充体积分数10-30%,例如15%、20%、25%,的邻氨基苯酚颗粒作为晶核,并搅拌使得固体颗粒为机械流化状态;搅拌转速优选2000-3000rpm。邻氨基苯酚升华气在颗粒表面遇冷凝华,颗粒到达一定重量后,通过沉降溢流到产品罐。

46.本发明步骤(3)中,升华机底部残余固体为贵金属催化剂,且经过步骤(2)的活化干燥处理后可有效恢复催化活性,与邻氨基苯酚分离后即可送苯胺装置回用,催化剂回收率大于95%。

47.本发明方法中,步骤(1)、步骤(2)过滤得到的液相可以通过精馏分离回收苯及其衍生物和短链脂肪烃。

48.所述精馏分离方法为本领域常规操作,本发明没有特别要求,技术人员可以根据溶剂性质,采用已公开的任何可实现方法来对精馏塔进行详细设计,由顶部采出溶剂馏分循环使用,塔釜残余的焦油送焚烧或者进一步提取苯的衍生物、短链脂肪烃(如苯胺、4-氨基二苯胺等)。例如一些实施方式中,用于精馏分离硝基苯废苯液时,所述精馏塔的塔板数为30-85;侧采板数20-50,控制塔顶操作压力为常压-0.35mpa(g),塔釜温度为100-200℃,塔顶回流比0.5-6,塔顶采出温度50-60℃。所述混合溶剂的进料位置位于精馏塔的上部,常温进料,优选进料板位置在15-30块板,回收苯侧采位置位于精馏塔中部,优选侧采位置在10-25块板处,侧采温度80-85℃。

49.在硝基苯连续加氢生产苯胺的过程中,苯胺会发生过加氢生成环己酮、二苯胺、联苯胺等副反应,随着装置的长周期运转,催化剂的活性会逐渐降低。经分析,苯胺催化剂孔道中的毒害物质主要有两类,一类为由硝基苯原料中引入富集的长链烷烃类物质,另一类为苯胺、二苯胺、联苯胺等带苯环及氨基的化合物与环己酮反应生成的粘稠的高分子聚合物。由于苯胺催化剂的孔道选择性,此两类物质在加氢反应后均会在催化剂表面富集,堵塞催化剂孔道,导致催化剂活性下降。因此,苯胺废料中的催化剂和邻氨基苯酚提取工艺,核心在于如何将邻氨基苯酚从组成复杂的苯胺焦油中分离出来并具备活化催化剂的能力。

50.为解决上述问题,本发明实验发现通过特异性溶剂选择可以实现上述分离及催化剂活化目的,其中最为关键的在于溶剂的选择及产物精制工艺。更具体的来说,通过苯胺焦油和包含苯和短链脂肪烃、及任选的苯衍生物的特定溶剂混合,可以同时分离纯化邻氨基苯酚和再生回收催化剂,这一类溶剂基本对邻氨基苯酚的溶解度为微溶或不溶,对苯胺焦油和催化剂孔道中的毒害物长链烷烃及高分子含氮聚合物具备强溶解性又不会占据催化剂孔道,沸点低易挥发,容易分离回收。而后再通过物理分离手段再生催化剂和邻氨基苯酚提纯。

51.同时考虑到活化再生后的催化剂需要返回苯胺装置内进行反应,为了避免新引入物质对苯胺装置的稳定运行产生影响,通过大量的实验验证,本发明预料之外的发现采用苯胺生产体系内的硝基苯装置外排废苯液,能够实现更为优异的效果。

52.分析认为,主要原因是由于苯具备极强的清洗苯胺催化剂中重质焦油的能力,同时c6、c7脂肪烃对苯胺催化剂孔道中的长链烷烃具备特异性的吸附清洗能力。并且采用苯胺产业链中的外排废苯作为清洗剂,成本几乎可以忽略,整套工艺成本极低,实现了苯胺产业链自身的“以废制废”的同时不会引入新物质对苯胺系统稳定运行产生影响。

53.与现有技术相比,本发明技术方案有益效果在于:

54.本发明催化剂分离活化工序中选择的特异性溶剂尤其是硝基苯外排废苯,由于其同时含有短链脂肪烃和苯,可同时实现催化剂孔道中堵塞的长链烷烃重组分和希夫碱重组分的脱除,此外由于苯对焦油组分的特异性溶解度差异,可实现邻氨基苯酚与焦油中其他物质的分离。在不破坏催化剂结构的前提下,解决了重组分对催化剂的毒害作用,活化后催化剂可直接回装置使用,大幅降低了苯胺生产过程中的催化剂单耗,同时实现了焦油中高附加值产物邻氨基苯酚的提取。

55.本发明的催化剂分离工艺中,利用邻氨基苯酚易升华的特点,脱除残余少量的染色物质4-氨基二苯胺,提高了邻氨基苯酚纯度和晶体结构,获得的邻氨基苯酚为白色精制固体,纯度》99%,达到优等品要求。同时通过物理手段使邻氨基苯酚与不溶性杂质苯胺贵

金属催化剂分离,条件温和,不会影响催化剂的炭载结构和活性,分离后的催化剂可直接返回苯胺装置套用。

56.本发明溶解萃取所使用的废液采用精馏的方式回收,实现了废液在苯胺生产链中的循环使用,溶剂回收率》85%,可有效降低生产成本。

57.本工艺操作简单、三废少、生产效率高、成本低且工业化放大简单,实现了废料的综合回收利用,具有极大的经济和社会效益。

附图说明

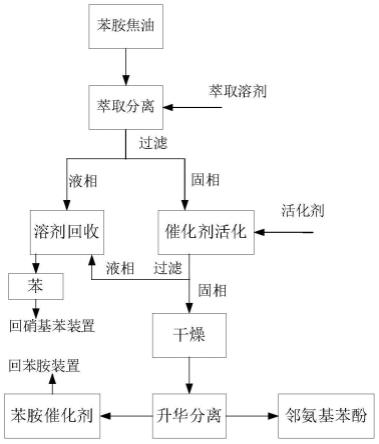

58.图1为本发明从苯胺焦油中再生回收催化剂并副产邻氨基苯酚一种具体实施方式的流程示意图。

具体实施方式

59.为了能够详细地理解本发明的技术特征和内容,下面将更详细地描述本发明的优选实施方式。虽然实施例中描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

60.《原料信息》

61.苯胺焦油:为硝基苯加氢制苯胺工艺精馏过程产生的废料,其中,贵金属催化剂(凯立钯铂双负载碳载体粉末催化剂)含量100ppm,邻氨基苯酚含量27wt%,苯胺含量15wt%,4-氨基二苯胺含量36wt%,其余为杂质(包含甲基苯胺、二苯胺、苯二胺及其他三环以上重组分);由宁波万华工业园内硝苯装置生产,工业品。

62.硝基苯废苯液:为硝基苯生产装置外排废苯,来源于硝基苯产品精制工序,其质量百分含量组成包括:苯91%,c6-c7脂肪烃8.5%,甲苯0.5%,其中c6-c7脂肪烃包括甲基戊烷、二甲基戊烷、己烷、环己烷、甲基环己烷;由宁波万华工业园内硝苯装置生产,工业品。

63.苯胺催化剂:凯立钯铂双负载碳载体粉末催化剂,购买自西安凯立新材料有限公司,工业品。

64.各实施例和对比例所用其他常规化学试剂均采用市售试剂,这里不再赘述。

65.《检测方法》

66.所得各物质组成测定方法,采用气相色谱分析法进行;

67.所得邻氨基苯酚收率测定方法,采用气相色谱外标结合称重法进行;

68.所得催化剂活性测评方法,采用杜邦公司提供的间歇加氢-还原时间评测装置评价催化剂活性。

69.实施例1

70.(1)萃取分离:将500g苯胺焦油与硝基苯废苯液按照质量比1:4在萃取分离釜中混合。在25℃条件下搅拌萃取30min,搅拌速率600rpm。经压滤机分离得到黑色固相,液相收集送到溶剂回收工序。

71.固相为包含贵金属催化剂的粗邻氨基苯酚,刨除残留萃取剂后,其组成中邻氨基苯酚含量为96wt%,贵金属催化剂含量为0.1wt%。

72.(2)催化剂活化:将步骤(1)得到的固相加入到催化剂活化釜中与硝基苯废苯液按照质量比1:6混合,在50℃条件下搅拌活化120min,搅拌速率2000rpm。经过滤分离得到固

相,送入到烘箱中在n2气氛内干燥,温度控制在90℃左右,干燥60min以上,至固相质量不再变化,得到灰色干燥固体,液相输送到溶剂回收工序。

73.灰色干燥固体为包含贵金属催化剂的邻氨基苯酚,其组成中邻氨基苯酚含量为98.5wt%,贵金属催化剂含量为0.1wt%。

74.(3)升华分离催化剂:将步骤(2)得到的干燥固体加入到升华凝华机中在n2气氛内进行加热精制,升华操作前,在凝华机内填充体积分数20%的邻氨基苯酚颗粒作为晶核,并在转速2500rpm搅拌使得固体颗粒为流化状态,升华机加热温度160℃,升华时间90min,由升华气体凝华得到白色粉末状邻氨基苯酚,由升华机底部残余固体得到回收催化剂。

75.(4)溶剂回收:将步骤(1)和步骤(2)过滤得到的液相连续进入苯精馏回收塔进行精馏,回收溶剂苯。采用5层填料塔操作,塔釜加热温度155℃,回流比5,进料位置第2层填料,由第三层填料侧采产品,侧采温度82℃,通过侧采精馏回收得到的苯作为硝基苯生产原料循环使用,塔釜残液进入焚烧系统处理。

76.对回收的贵金属催化剂进行硝基苯间歇加氢评测和邻氨基苯酚产品气相分析,本实施例中,催化剂回收率为96%,再生后贵金属催化剂活性为92%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度为99.3%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为95%,溶剂苯回收率为90%(以硝基苯废苯液中苯含量计)。

77.实施例2

78.(1)萃取分离:将500g苯胺焦油与硝基苯废苯液按照质量比1:10在萃取分离釜中混合。在40℃条件下搅拌萃取60min,搅拌速率800rpm。经压滤机分离得到黑色固相,液相收集送到溶剂回收工序。

79.固相为包含贵金属催化剂的粗邻氨基苯酚,刨除残留萃取剂后,其组成中邻氨基苯酚含量为98wt%,贵金属催化剂含量为0.1wt%。

80.(2)催化剂活化:将步骤(1)得到的固相加入到催化剂活化釜中与硝基苯废苯液按照质量比1:8混合,在80℃条件下搅拌活化180min,搅拌速率2000rpm。经过滤分离得到固相,送入到烘箱中在n2气氛内干燥,温度控制在80℃左右,干燥100min以上,至固相质量不再变化,得到灰色干燥固体,液相输送到溶剂回收工序。

81.灰色干燥固体为包含贵金属催化剂的邻氨基苯酚,其组成中邻氨基苯酚含量为99wt%,贵金属催化剂含量为0.1wt%。

82.(3)升华分离催化剂:将步骤(2)得到的干燥固体加入到升华凝华机中在n2气氛内进行加热精制,升华操作前,在凝华机内填充体积分数10%的邻氨基苯酚颗粒作为晶核,并在转速2200rpm搅拌使得固体颗粒为流化状态,升华机加热温度160℃,升华时间200min,由升华气体凝华得到白色粉末状邻氨基苯酚,由升华机底部残余固体得到回收催化剂。

83.(4)溶剂回收:将步骤(1)和步骤(2)过滤得到的液相连续进入苯精馏回收塔进行精馏,回收溶剂苯。采用5层填料塔操作,塔釜加热温度155℃,回流比5,进料位置第2层填料,由第三层填料侧采产品,侧采温度82℃,通过侧采精馏回收得到的苯作为硝基苯生产原料循环使用,塔釜残液进入焚烧系统处理。

84.对回收的贵金属催化剂进行硝基苯间歇加氢评测和邻氨基苯酚产品气相分析,本实施例中,催化剂回收率为95%,再生后贵金属催化剂活性为95%(以新鲜催化剂活性为

100%计)。升华得到邻氨基苯酚产品纯度为99.7%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为92%,溶剂苯回收率88%(以硝基苯废苯液中苯含量计)。

85.实施例3

86.(1)萃取分离:将500g苯胺焦油与萃取溶剂(苯85wt%、2,2-二甲基戊烷15wt%)按照质量比1:2在萃取分离釜中混合。在20℃条件下搅拌萃取20min,搅拌速率500rpm。经压滤机分离得到黑色固相,液相收集送到溶剂回收工序。

87.固相为包含贵金属催化剂的粗邻氨基苯酚,刨除残留萃取剂后,其组成中邻氨基苯酚含量为94wt%,贵金属催化剂含量为0.1wt%。

88.(2)催化剂活化:将步骤(1)得到的固相加入到催化剂活化釜中与活化剂(苯85wt%、2,2-二甲基戊烷15wt%)按照质量比1:4混合,在50℃条件下搅拌活化90min,搅拌速率1000rpm。经过滤分离得到固相,送入到烘箱中在n2气氛内干燥,温度控制在100℃左右,干燥40min以上,至固相质量不再变化,得到灰色干燥固体,液相输送到溶剂回收工序。

89.灰色干燥固体为包含贵金属催化剂的邻氨基苯酚,其组成中邻氨基苯酚含量为98wt%,贵金属催化剂含量为0.1wt%。

90.(3)升华分离催化剂:将步骤(2)得到的干燥固体加入到升华凝华机中在n2气氛内进行加热精制,升华操作前,在凝华机内填充体积分数30%的邻氨基苯酚颗粒作为晶核,并在转速2500rpm搅拌使得固体颗粒为流化状态,升华机加热温度170℃,升华时间180min,由升华气体凝华得到白色粉末状邻氨基苯酚,由升华机底部残余固体得到回收催化剂。

91.(4)溶剂回收:将步骤(1)和步骤(2)过滤得到的液相连续进入苯精馏回收塔进行精馏,回收溶剂苯。采用5层填料塔操作,塔釜加热温度155℃,回流比5,进料位置第2层填料,由第三层填料侧采产品,侧采温度82℃,通过侧采精馏回收得到的苯作为硝基苯生产原料循环使用,塔釜残液进入焚烧系统处理。

92.对回收的贵金属催化剂进行硝基苯间歇加氢评测和邻氨基苯酚产品气相分析,本实施例中,催化剂回收率为95%,再生后贵金属催化剂活性为90%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度为99.2%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为97%,溶剂苯回收率为85%(以硝基苯废苯液中苯含量计)。

93.对比例1

94.参照实施例1制备方法,不同之处仅在于:将步骤(1)中萃取溶剂、步骤(2)中将活化剂均替换为等质量的配置溶剂,组成为2-甲基戊烷99.5wt%、甲苯0.5wt%,其他操作和条件不变。

95.本对比例中催化剂回收率95%,再生后贵金属催化剂活性为75%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度90%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为90%。

96.对比例2

97.参照实施例1制备方法,不同之处仅在于将步骤(1)中萃取溶剂、步骤(2)中将活化剂均替换为等质量的配置溶剂,组成为苯91wt%、正壬烷(长链脂肪)8.5wt%、甲苯0.5wt%,其他操作和条件不变。

98.本对比例中,催化剂回收率95%,再生后贵金属催化剂活性为80%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度99%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为90%。

99.对比例3

100.参照实施例1制备方法,不同之处仅在于:步骤(1)中萃取溶剂、步骤(2)中将活化剂均替换为等质量的配置溶剂,组成为苯99wt%、甲苯0.5wt%,其他操作和条件不变。

101.本对比例中,催化剂回收率95%,再生后贵金属催化剂活性为85%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度99%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为90%。

102.对比例4

103.参照实施例1制备方法,不同之处仅在于:步骤(1)中萃取溶剂、步骤(2)中将活化剂均替换为等质量的配置溶剂,组成为硝基苯91wt%、2-甲基戊烷8.5wt%、甲苯0.5wt%,其他操作和条件不变。

104.本对比例中,催化剂回收率大于95%,再生后贵金属催化剂活性为85%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度85%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为90%。

105.对比例5

106.参照实施例1制备方法,不同之处仅在于:步骤(3)中将升华温度换成280℃,升华时间120min,其他操作和条件不变。

107.本对比例中,催化剂回收率大于95%,再生后贵金属催化剂活性为90%(以新鲜催化剂活性为100%计)。升华得到邻氨基苯酚产品纯度98.7%,根据焦油废料中的邻氨基苯酚含量,以及回收得到邻氨基苯酚质量,计算得到邻氨基苯酚回收率为90%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1