烟气脱硫系统用灰斗流化装置和流化灰循环方法与流程

1.本发明涉及烟气处理技术领域,具体而言涉及烟气脱硫系统用灰斗流化装置和流化灰循环方法。

背景技术:

2.烟道气中的so2基本上是酸性的,并且可以通过与适当的碱性材料反应而从烟道气中除去。用于除去烟道气的的碱性材料是石灰石碳酸钙生石灰氧化钙、cao和水合石灰氢氧化钙。灰石产量不断丰富,因而具有相对比较便宜,生石灰和熟石灰都是由石灰石通过进行加热来制取。碳酸有时被用作纯碱、菱镁矿和其他基本物质,如氨。所用的碱性环境物质与烟道气中的so2发生变化反应,产生了这样一种亚硫酸盐和硫酸盐的混合物可以根据自己所用的碱性化学物质文化不同,这些盐可能是钙盐、钠盐、镁盐或铵盐。亚硫酸盐和硫酸盐的比例取决于于工艺条件,在一些方法中,所有亚硫酸盐都转化为硫酸盐。与碱性环境物质间的反应时间或在碱溶液中发生进行湿法烟道气脱硫系统技术,或在固体碱性物质的湿润表面结构发生干法或半干法烟道气脱硫处理技术。

3.在干法及半干法脱硫中,由于需要将脱硫物质返料至脱硫塔中,因此,在除尘器的底部设置船型灰斗,灰斗内通常会有大量的灰附着在灰斗内壁,不能完全清除,目前通常采用仓壁振打或者在灰斗外壁贴装蒸汽加热盘管的方式解决灰斗积灰和流动不畅的问题,但是仓壁振打会引起二次扬尘并形成灰拱;蒸汽加热盘管需要高温蒸汽,管道耗材多、弯管焊接施工复杂、能耗高,因此,亟需一种使灰斗底部不易积灰板结的灰斗流化装置。

技术实现要素:

4.本发明第一方面提出一种技术方案,一种烟气脱硫系统用灰斗流化装置,包括:

5.除尘器,所述除尘器内部设有除尘部件,底部设有排料口,上部设有排气口,进入到所述除尘器的烟气被所述除尘部件分离,高温气体从所述排气口排出,固体颗粒下落并由所述排料口排出;

6.多个流化板,设置到除尘器的底部,且呈阵列式分布在所述排料口的外围,每个所述流化板内部设有空腔,所述流化板的上端面被设置成包括多个滤孔,所述流化板底部设有与所述流化板连通的进气管;

7.流化风机,连接到所述进气管,用于向所述空腔内泵入气流;

8.其中,所述除尘器的排气口设有排气主管,排气主管上设有排气支管,所述排气支管的第二端连接到所述进气管,所述排气支管上设有第一电磁阀,用于控制所述排气支管的通断状态;

9.所述流化板的侧壁设有向着所述排料口方向的吹气管;

10.所述空腔内设有气压传感器,当所述空腔内压力上升至第一压力值时,保持第一电磁阀被打预定时长,使从排气口排出的高温气体从所述排气支管进入到所述空腔中,使空腔内压力上升至第二压力值,所述吹气管被打开,由吹气管向所述排料口方向吹气。

11.优选的,所述除尘器的底部被设置成具有锥形底面,多个所述流化板呈中心对称的铺满所述锥形底面,所述排料口处于多个所述流化板的中间位置,并被设置成圆筒形,每个所述流化板呈扇形,所述吹气管的吹气方向偏离所述排料口的轴线。

12.优选的,每个所述流化板设有多个吹气管,多个吹气管与排料口轴线呈一定夹角,在排料口轴线方向,多个吹气管呈密-疏-密分布。

13.优选的,所述支管与所述进气管之间设有振动筒,所述振动筒包括一个进气管和与所述流化板数量对应的排风管,在所述进气管和排风管之间的气路通道中设有滑块,所述滑块与所述振动筒弹性连接,当滑块被设置成当气体从进气管进入到所述振动筒内,并超过第二气压值时,使所述进气管和排风管连通,使高温气体进入到腔体中,并打开吹气管。

14.优选的,所述滑块被设置成当进气管和排风管连通时,与所述振动筒内的挡板发生碰撞,所述振动筒与所述流化板刚性连接。

15.优选的,所述排气支管包括绕过所述流化板底面的部分。

16.优选的,所述空腔中设有压力测量部件,所述压力测量部件用于检测所述空腔内的气压,并在气压上升至第二压力值,使所述吹气管与所述空腔连通,形成向外泄压的通道。

17.优选的,所述压力测量部件包括滑盖,所述滑盖与所述流化板弹性连接,且所述滑盖的一侧连接所述排料口,另一侧连接空腔,当所述空腔和排料口之间的压力差大于第二压力值时,所述滑盖向所述排料口方向移动,使所述吹气管被打开。

18.优选的,所述吹气管上设有通孔,所述吹气管的外壁设有滑套,所述滑套与所述滑盖固定连接,当所述滑盖向所述排料口方向移动时,所述滑套从通孔处移除,使所述通孔与所述空腔连通。

19.本发明第二方面提出一种技术方案,一种流化灰循环方法,使用上述的烟气脱硫系统用灰斗流化装置,包括以下步骤:

20.步骤1、由脱硫塔排出的烟气进入到除尘器中,被除尘器分离的颗粒物下降到流化板表面,分离后的高温气体从排气口排出;

21.步骤2、向每个流化板的腔体内通入气体,在流化板上方形成流化气流,使颗粒物分散并向排料口移动;

22.步骤3、实时的检测每个流化板的腔体压力,当任意一个流化板内的腔体压力超过第一压力值时,控制除尘器所排出的高温气体充入到流化板的腔体内;

23.步骤4、当腔体内的压力达到第二压力值时,打开吹气口,气流从吹气口流出,在排料口形成旋流,使颗粒物从排料口排出并进入到脱硫塔,与高温烟气进行反应;

24.其中,在步骤3中,除尘器中的气流以脉冲方式进入到所述流化板的腔体中。

25.与现有技术相比,本发明的优点在于:

26.本发明在流化板堵塞的情况下,将除尘器的排气引入到流化板的腔体,通过高温的排气对流化板表面的积尘水分进行干燥,并在流化板靠近排料口处设置吹气管,使高温气体高速从吹气管吹向排料口,对排料口堵塞的物料进行打散,另外,利用连接到排气气路的振动筒,使从排料口排出的气体形成脉冲冲洗效果,并能实现对流化板的振动,通过振动、脉冲冲洗和高温烘干的方式,使流化板表面的积尘脱落。

附图说明

27.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

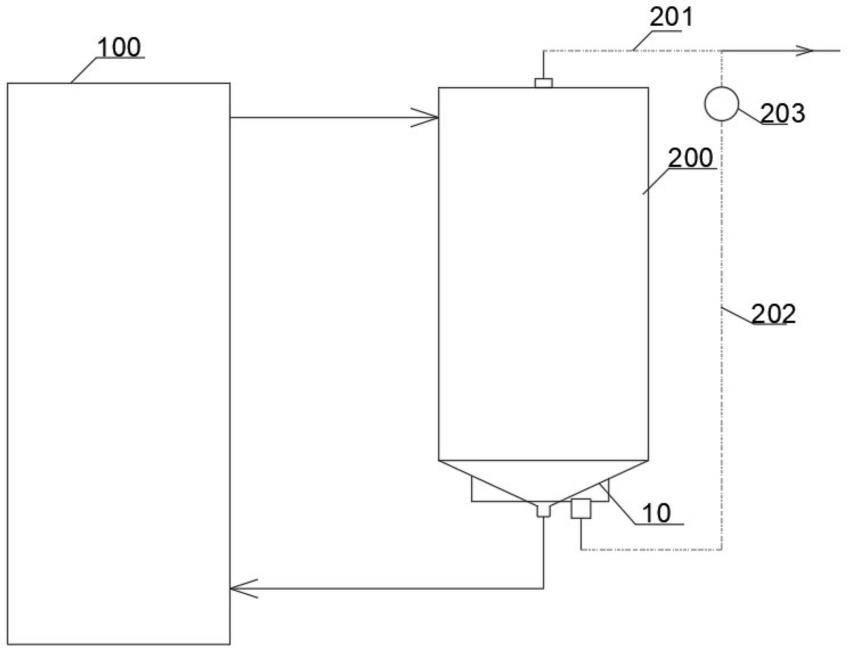

28.图1是本发明所示烟气脱硫系统的结构示意图;

29.图2是本发明所示的烟气脱硫系统用灰斗流化装置的结构示意图;

30.图3是本发明所示的烟气脱硫系统用灰斗流化装置的俯视图;

31.图4是本发明所示的流化板的结构示意图;

32.图5是本发明所示的孔板的结构示意图;

33.图6是本发明所示的排风管处于关闭状态的结构示意图;

34.图7是本发明所示的排风管处于打开状态的结构示意图;

35.图8是本发明所示的排风管在流化板侧壁分布的结构示意图;

36.图9是本发明所示的振动筒的结构示意图;

37.图10是本发明所示的流化板上部出风的示意图;

38.图11是本发明所示的流化板侧部出风的示意图。

具体实施方式

39.为了更了解本发明的技术内容,特举具体实施例并配合所有附图说明如下。

40.结合图1所示,在半干法脱硫中,使用生石灰浆液作为脱硫介质,在脱硫塔100中对烟气中的含硫物质进行反应和吸收,并随着烟气一起进入到除尘器200中,使灰尘和气体被除尘器200所分离,从除尘器200分离的灰尘湿度大,当聚集并下落到除尘器200底部后,容易造成粉尘的板结,使流化板10上表面的孔堵塞,使流化风无法对积尘进行有效的干燥和分离,并逐渐延伸至排料口,导致排料口的堵塞,目前通常使用蒸汽盘管对除尘器底部形成干燥氛围或对除尘器底部进行敲打的方式,但是蒸汽盘管的设置传热效率低,敲打的方式也无法使排料口处的堵塞导通。

41.因此,本发明通过对流化板10的内腔压力进行检测,当压力过大时,则表明流化板10表面堵塞,气流无法对积尘起到流化效果,此时通过引入高温气流到流化板内,使流化板的温度升高,逐渐使积尘中的水分蒸发,当流化板腔体内的压力继续增加至后,吹气管打开,使高温气流高速流出,对排料口的堵塞进行打散,并在排料口形成旋流,实现疏通和排料,同时形成的脉冲气流可对流化板10形成振动,使流化板10上附着的积尘脱落。

42.如此,通过流化板10的堵塞作为触发条件,通过向流化板腔体内通入高温气体的方式作为蒸发积尘水分、疏通排料口、使流化板产生振动的手段,使灰斗内不会发生堵塞和积尘,保证脱硫介质的持续循环。

43.【烟气脱硫系统用灰斗流化装置】

44.本发明目的在于提供一种烟气脱硫系统用灰斗流化装置,主要包括除尘器200、多个流化板10和流化风机40。

45.结合图1所示,除尘器200内部设有除尘部件,例如旋风分离器或布袋除尘器,底部设有排料口204,上部设有排气口,进入到除尘器200的烟气被除尘部件分离,高温气体从排气口排出,固体颗粒下落并由排料口204排出。

46.结合图2-3所示,多个流化板10设置到除尘器200的底部,且呈阵列式分布在排料口204的外围,每个流化板10内部设有空腔空腔101。

47.流化板

48.具体的,结合图4所示,流化板10包括u型支架11、孔板12和烧结丝板13,孔板12固定到u型支架11上,使孔板12与u型支架11之间形成空腔101,烧结丝板13固定到孔板12的表面。

49.进一步的,u型支架11上安装有进气管14和排气管15,排气管15外设有管帽,进气管14连接流化风机40。

50.如此,流化风机40可通过进气管14向空腔101内充入气流,使气流依次穿过孔板12和烧结丝板13,在流化板10上方形成流化风,流化风对微尘颗粒形成浮力,使微尘颗粒悬浮在除尘器200中,并充分对微尘进行烘干,使聚集的微尘降落到流化板10表面,并被吹拂向排灰槽204流动,从排灰槽204中排出。

51.由于长时间处于微尘环境中,微尘可由烧结丝板13、孔板12进入到u型支架11内,当空腔101内积尘时,打开管帽,气流从排气管15排出,在排出气流的同时,将u型支架11内的积尘带出,形成清理效果。

52.在优选的实施例中,烧结丝板13的过滤精度为20微米。烧结丝板13包括5层烧结丝结构。可达到良好的过滤效果,使积尘从烧结丝板13表面向排灰槽204流动。

53.结合图4所示,在优选的实施例中,孔板3的开孔率为37%,可保证气流从孔板12和烧结丝板13中大面积的吹出形成流化风。

54.在常规使用流化风机40对流化板10进行吹风时,当下落的颗粒物量大或湿度大时,流化风无法对颗粒物进行干燥处理,逐步在流化板10的表面形成积尘,并堵塞排灰槽204,进一步的,结合图1所示,除尘器的排气口设有排气主管201,排气主管201上设有排气支管202,排气支管202的第二端连接到进气管14,排气支管202上设有第一电磁阀203,用于控制排气支管202的通断状态。

55.排料口和吹气管

56.进一步的,结合图2,图6-8所示,流化板10的侧壁设有向着排料口204方向的吹气管32;空腔101内设有气压传感器,当空腔101内压力上升至第一压力值时,保持第一电磁阀203被打预定时长,使从排气口排出的高温气体从排气支管202进入到空腔101中,使空腔101内压力上升至第二压力值,此时,吹气管203被打开,由吹气管203向排料口204方向吹气;其中,第二压力值大于第一压力值。

57.如此,通过高温的气体(温度大于130摄氏度)通入到空腔101中,对烧结丝板13表面的积尘进行干燥,使板结渐渐松散,并在压力达到第二压力值时,从排料口204吹气,对排料口204的堵料进行逐渐的高速切割和打散,使排料口204重新导通,并使积尘逐渐排出。

58.在优选的实施例中,除尘器200的底部被设置成具有锥形底面,多个流化板10呈中心对称的铺满锥形底面,排料口204处于多个流化板10的中间位置,并被设置成圆筒形,每个流化板10呈扇形,吹气管203的吹气方向偏离排料口204的轴线。

59.如此,在排料口204中可形成旋流气流,有利于对排料口204的堵料进行切割和打散,使周围的灰尘向排料口204聚集并被排出。

60.结合图8所示,每个流化板10设有多个吹气管32,多个吹气管32与排料口204轴线

呈一定夹角,在排料口轴线方向,多个吹气管呈密-疏-密分布。

61.如此,通过较密分布的吹气管32对堵料可形成较强的撕裂和冲刷效果,且通过多个吹气管32倾斜分布,容易将处于圆筒形排料口204中的堵料进行切割,碎裂形成小块。

62.振动筒

63.进一步的,为了在切割碎化过程中达到更好的效果,结合图2和图9所示,在支管202与进气管203之间设有振动筒20,振动筒20包括一个进气管24和与流化板10数量对应的排风管25,在进气管24和排风管25之间的气路通道中设有滑块22,滑块22与振动筒筒体21弹性连接,当滑块22被设置成当气体从进气管24进入到振动筒筒体21内,并超过第二气压值时,使进气管24和排风管25连通,使高温气体进入到腔体101中,并打开吹气管32。

64.其中,滑块22被设置成当进气管24和排风管25连通时,与振动筒21内的挡板23发生碰撞,振动筒筒体21与流化板10刚性连接。

65.如此,在高温气流通过振动筒20进入到流化板10中,并使滑块22发生振动,使流化板10产生振动,流化板10表面已经被干燥的积尘被振动碎化脱落,并向圆筒形排料口204中移动。

66.在优选的实施例中,排气支管202包括绕过流化板10底面的部分,如此,可增加对流化板10的加热效果,使流化板10表面的积尘水分更容易被蒸发。

67.在具体的实施例中,结合图6-7所示,空腔101中设有压力测量部件30,压力测量部件30用于检测所述空腔101内的气压,并在气压上升至第二压力值,使吹气管32与空腔101连通,形成向外泄压的通道。

68.具体的,压力测量部件30包括滑盖31,滑盖31与流化板10弹性连接,且滑盖31的一侧连接排料口204,另一侧连接空腔101,当空腔101和排料口204之间的压力差大于第二压力值时,滑盖31向排料口204方向移动,使吹气管32被打开。

69.其中,滑盖31被构造成柱状,在流化板10的柱状套筒内滑动,第一端为开放端,第二端为密封端,其密封端处于空腔101中,且滑盖31与流化板10之间设有弹簧,当空腔101内的压力和排料口204之间的压力差大于弹簧的弹力时,滑盖31向排料口204的方向移动。

70.优选的,吹气管32上设有通孔,吹气管32的外壁设有滑套33,滑套33与滑盖31固定连接,当滑盖31向排料口204方向移动时,滑套33从通孔处移除,使通孔与空腔101连通。

71.结合图示,吹气管32被设置成一段开口的管状,在管的侧壁设有通孔,滑套33套在吹气管32的外壁,并覆盖通孔,当空腔101内的压力和排料口204之间的压力差大于弹簧的弹力,滑盖31向排料口204的方向移动时,滑套33从通孔处移走,空腔101内的气体可由吹气管32中被快速释放到排料口204中,并在释放后使空腔101内压力降低,滑盖31复位,当空腔101压力重新达到时,再次打开吹气管32,如此循环,形成脉冲喷气的效果。

72.进一步的,结合图9所示,滑块22被从进气管24进入的气体推动向上移动,直至移动到挡板23处,此时排风管25被打开,使高温气体进入到腔体101中,并使腔体101增压,并超过第二气压值时,吹气管32打开泄压,泄压后,滑块22被弹簧26推动下移,直至被进气管24进入的气体重新推开,因此,流化板10受到间歇的振动,可使流化板10表面、排料口204中附着和堆积的灰尘被打散和排出。

73.流化灰循环过程

74.正常模式:结合图10所示,流化风机40通过进气管14向空腔101内充入气流,使气

流依次穿过孔板12和烧结丝板13,在流化板10上方形成流化风,流化风对微尘颗粒形成浮力,使微尘颗粒悬浮在除尘器200中,并充分对微尘进行烘干,使聚集的微尘降落到流化板10表面,并被吹拂向排灰槽204流动,从排灰槽204中排出。

75.清理堵塞模式:结合图11所示,在常规使用流化风机40对流化板10进行吹风时,当下落的颗粒物量大或湿度大时,流化风无法对颗粒物进行干燥处理,逐步在流化板10的表面形成积尘,并堵塞排灰槽204,此时,空腔101的压力增加,直至达到第一压力值后,保持第一电磁阀203被打预定时长,从排气口排出的高温气体从排气支管202进入到进气管24中,滑块22被从进气管24进入的气体推动向上移动,直至移动到挡板23处,此时排风管25被打开,使高温气体进入到腔体101中,并使腔体101增压,并超过第二气压值时,滑盖31向排料口204的方向移动时,滑套33从通孔处移走,空腔101内的气体可由吹气管32中被快速释放到排料口204中,并在释放后使空腔101内压力降低,滑盖31复位,当空腔101压力重新达到时,再次打开吹气管32,如此循环,形成脉冲喷气的效果;吹气管32打开泄压后,滑块22被弹簧26推动下移,直至被进气管24进入的气体重新推开,因此,流化板10受到间歇的振动,可使流化板10表面、排料口204中附着和堆积的灰尘被打散和排出。

76.【流化灰循环方法】

77.本发明第二方面提出一种技术方案,一种流化灰循环方法,使用上述的烟气脱硫系统用灰斗流化装置,包括以下步骤:

78.步骤1、由脱硫塔排出的烟气进入到除尘器中,被除尘器分离的颗粒物下降到流化板表面,分离后的高温气体从排气口排出;

79.步骤2、向每个流化板的腔体内通入气体,在流化板上方形成流化气流,使颗粒物分散并向排料口移动;

80.步骤3、实时的检测每个流化板的腔体压力,当任意一个流化板内的腔体压力超过第一压力值时,控制除尘器所排出的高温气体充入到流化板的腔体内;

81.步骤4、当腔体内的压力达到第二压力值时,打开吹气口,气流从吹气口流出,在排料口形成旋流,使颗粒物从排料口排出并进入到脱硫塔,与高温烟气进行反应;

82.其中,在步骤3中,除尘器中的气流以脉冲方式进入到所述流化板的腔体中。

83.在具体的实施例中,流化灰循环方法包括正常运行模式和清理堵塞模式;

84.其中,正常模式:结合图10所示,流化风机40通过进气管14向空腔101内充入气流,使气流依次穿过孔板12和烧结丝板13,在流化板10上方形成流化风,流化风对微尘颗粒形成浮力,使微尘颗粒悬浮在除尘器200中,并充分对微尘进行烘干,使聚集的微尘降落到流化板10表面,并被吹拂向排灰槽204流动,从排灰槽204中排出。

85.清理堵塞模式:结合图11所示,在常规使用流化风机40对流化板10进行吹风时,当下落的颗粒物量大或湿度大时,流化风无法对颗粒物进行干燥处理,逐步在流化板10的表面形成积尘,并堵塞排灰槽204,此时,空腔101的压力增加,直至达到第一压力值后,保持第一电磁阀203被打预定时长,从排气口排出的高温气体从排气支管202进入到进气管24中,滑块22被从进气管24进入的气体推动向上移动,直至移动到挡板23处,此时排风管25被打开,使高温气体进入到腔体101中,并使腔体101增压,并超过第二气压值时,滑盖31向排料口204的方向移动时,滑套33从通孔处移走,空腔101内的气体可由吹气管32中被快速释放到排料口204中,并在释放后使空腔101内压力降低,滑盖31复位,当空腔101压力重新达到

时,再次打开吹气管32,如此循环,形成脉冲喷气的效果;吹气管32打开泄压后,滑块22被弹簧26推动下移,直至被进气管24进入的气体重新推开,因此,流化板10受到间歇的振动,可使流化板10表面、排料口204中附着和堆积的灰尘被打散和排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1