一种微胶囊型相变储能材料及其制备方法和应用

1.本发明属于功能性复合材料技术领域,尤其涉及一种微胶囊型相变储能材料及其制备方法和应用。

背景技术:

2.据荷兰《能量转换与管理》(energy conversion and managemen,2004,45(2):263)介绍,微胶囊型相变储能材料是采用微胶囊技术将固-液相变材料用高分子材料或无机化合物以物理或化学方法包覆起来制成稳定的固体微粒,微胶囊化相变储能材料不仅可以有效地增大热传导面积,减少相变储能材料与外界环境的反应,而且可以在相变发生时控制材料体积的变化,改善相变储能材料在发生固液转变时的泄漏、相分离、体积膨胀、有腐蚀性、热稳定性差等问题。

3.为了防止相变材料产生泄漏,必须为相变材料提供一个稳定的空间,从而对相变材料起到密封和保护作用,这就对微胶囊的壳材提出了一定的强度、密封性和稳定性要求。目前壳材主要包括无机材料和高分子材料两大类。无机壳材主要有金属(cu、fe等)、金属氧化物(tio2、zro2等)、非金属单质(s)和无机化合物(硅酸盐)等;高分子材料主要有天然高分子材料、半合成高分子材料和合成高分子材料,天然高分子材料类壳材主要有明胶、阿拉伯树胶等,具有无毒、成膜性好,但强度较低的特点;半合成高分子类壳材是将天然高分子材料再加工的产物,主要有甲基纤维素、甲酸醋酸纤维素、丁醋酸纤维素和邻苯二甲酸丁酸纤维素等,其特点是毒性小,粘度大,但成盐后易水解,且不易高温处理;合成高分子材料类壳材主要有聚氨酯、聚乙烯、脲醛树脂、聚脲、聚酰胺、聚苯乙烯、环氧树脂、三聚氰胺-甲醛树脂等,其特点是成膜性能好、机械强度高、化学性质稳定等优点,因此合成高分子材料成为制备相变微胶囊的理想壳材。

4.目前,以合成高分子材料为壳材的相变微胶囊的制备方法有原位聚合法、界面聚合法、乳液共聚法、溶剂蒸发法等。当前以密胺树脂、脲醛树脂、酚醛树脂或其改性物这类合成高分子材料作为微胶囊壁材时,其微胶囊韧性和耐热性较理想,但因含甲醛使其应用受到影响。虽然以聚氨酯、聚脲为壁材的相变微胶囊不含甲醛成分,其因环保性受到众多研究者重视,但是聚脲壁材生成过程中反应速率较快,导致微胶囊中相变材料的质量分数不稳定,热焓普遍较低,并且该类壁材微胶囊制备时多使用乳化剂,这可能影响相变材料的包裹以及微胶囊的使用性能。

5.据《中国粘胶剂》(文志红,陈延娜,邬素华.水性聚氨酯胶粘剂,2003,12(4):55-5)介绍:水性聚氨酯是以水代替有机溶剂作为分散介质的新型聚氨酯体系,具有无污染、成本低、耐腐蚀、机械性能优良、相容性好、固化后耐水性好等优点,符合目前环保的要求。但是水性聚氨酯作为壁材制备微胶囊时,可以使用的多异氰酸酯通常是具有脂肪或芳香结构的二元异氰酸酯,可以使用的多胺通常是脂肪族二元胺,可以使用的多元醇通常是脂肪族二元醇。采用这种二元异氰酸酯和二元胺或二元醇反应形成的聚脲或聚氨酯囊壁始终为线性结构,囊壁外壳具有较高的渗漏性,显然这种囊壁对于相变材料的包封是不利的。因为包封

相变材料的微胶囊囊壁应具有优良的致密性,才能避免由于芯材的泄漏而给控温效果和使用过程造成不良影响。

技术实现要素:

6.基于上述技术问题,本发明提供了一种微胶囊型相变储能材料及其制备方法和应用,所述微胶囊的囊壁更加致密坚固,能够更好地起到保护囊芯的作用,从而使所制备的相变储能材料的热稳定性和密封大大提高。

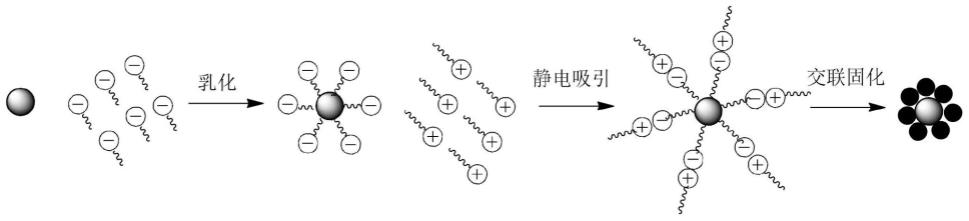

7.本发明提出的一种微胶囊型相变储能材料,其是以双键封端的阳离子型聚氨酯预聚体与烯基单体交联后的复合材料为囊壁,以被阴离子型表面活性剂乳化后的有机相变材料为囊芯。

8.本发明中,当以双键封端的阳离子型聚氨酯预聚体与烯基单体交联后的复合材料为囊壁,以被阴离子型表面活性剂乳化后的有机相变材料为囊芯时,由于双键封端的阳离子型聚氨酯预聚体具有阳离子的强极性基团,其可以与被阴离子型表面活性剂乳化后的有机相变材料之间,通过相反电荷之间的静电引力作用结合成离子对,由此形成的两亲性聚合物分子自发并有效组装成包裹有大量有机相变材料的囊泡结构,再经过烯基单体和聚氨酯预聚体双键封端交联固化并锁住囊泡结构,最终形成稳定包封有机相变材料的相变微胶囊;

9.本发明中,所述相变微胶囊在交联固化之前即利用静电引力在水相中即形成相变囊泡结构,通过交联固化进一步形成壁材的交联网状结构,并增强致密性,最终形成了对相变材料进行有效包封的微胶囊型相变储能材料,所得微胶囊型相变储能材料具有优良的热稳定性和密封性。

10.优选地,所述双键封端的阳离子型聚氨酯预聚体是由包括聚醚多元醇、二异氰酸酯、阳离子型扩链剂以及丙烯酸酯封端剂的原料缩聚后形成;

11.优选地,所述聚醚多元醇为聚四氢呋喃二醇、聚乙二醇或聚丙二醇中的至少一种;

12.优选地,所述二异氰酸酯为六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯或四亚甲基二异氰酸酯中的至少一种;

13.优选地,所述阳离子型扩链剂为n-甲基二乙醇胺、n-乙基二乙醇胺或n-丙基二乙醇胺中的至少一种;

14.优选地,所述丙烯酸酯封端剂为丙烯酸羟乙酯、丙烯酸羟丙酯或丙烯酸羟丁酯中的至少一种。

15.本发明中,所述双键封端的阳离子型聚氨酯预聚体以聚醚多元醇、二异氰酸酯缩聚后,再加入阳离子型扩链剂和丙烯酸酯封端剂,由此得到的聚氨酯预聚体中同时含有亲水链段、亲油链段、不饱和链段和阳离子基团,其中亲水链段使聚氨酯具有在水中自乳化的能力,亲油链段可以使聚氨酯具有形成稳定囊泡结构的能力,阳离子基团可以与阴离子形成静电吸附,而不饱和链段可以在交联阶段聚合,使所述壁材被固化并形成微胶囊。

16.优选地,所述烯基单体为乙烯基硅氧烷、甲基丙烯酸甲酯、二缩三丙二醇二丙烯酸酯或三羟甲基丙烷三丙烯酸酯中的至少一种;

17.优选地,所述烯基单体为乙烯基硅氧烷,优选为端乙烯基聚二甲基硅氧烷或端乙烯基聚甲基乙烯基硅氧烷。

18.本发明中,烯基单体可以与双键封端的阳离子型聚氨酯预聚体形成交联反应,从而进一步增强相变微胶囊囊壁的热性能、机械性能和密封性能;本发明中发现,当优选由乙烯基硅氧烷作为烯基单体单体时,可以得到有机硅改性的聚氨酯囊壁,该囊壁的交联密度增大,从而进一步提高囊壁的密封性和机械性。

19.优选地,所述阴离子表面活性剂为烷基磺酸酯/盐、烷基硫酸酯/盐或烷基羧酸酯/盐中的至少一种;

20.优选地,所述阴离子表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸钠、二辛基磺化琥珀酸钠、磺基琥珀酸单月桂酯二钠或脂肪酸甲磺酸钠中的至少一种。

21.优选地,所述有机相变材料为石蜡、c

14-c

22

的正构烷烃、c

9-c

18

的高级脂肪酸及其酯类中的至少一种;

22.优选地,所述有机相变材料的相变温度为18-60℃。

23.本发明还提出一种上述微胶囊型相变储能材料的制备方法,包括如下步骤:

24.s1、将有机相变材料加入水中,加热熔融后再加入阴离子型表面活性剂,高速搅拌均匀后,得到乳化液;

25.s2、再将双键封端的阳离子型聚氨酯预聚体和烯基单体加入步骤s1所得的乳化液中,搅拌混合均匀后再加入引发剂,升温搅拌反应完全,即得到所述微胶囊型相变储能材料。

26.优选地,所述阴离子型表面活性剂的加入量是所述相变材料的1-10wt%,所述双键封端的阳离子型聚氨酯预聚体的加入量是所述相变材料的30-80wt%,所述烯基单体的加入量是所述相变材料的5-20wt%。

27.优选地,所述引发剂为过硫酸铵、过硫酸钾、偶氮二异丁腈或过氧化苯甲酰中的至少一种。

28.优选地,所述加热搅拌反应的温度为50-80℃。

29.本发明还提出一种上述微胶囊型相变储能材料或上述制备方法制备的微胶囊型相变储能材料在节能建筑材料或功能性织物中的应用。

30.与现有技术相比,本发明具有如下技术效果:

31.本发明中,在同时以双键封端的阳离子型聚氨酯预聚体与烯基单体交联后的复合材料为囊壁,以被阴离子型表面活性剂乳化后的有机相变材料为囊芯时,所得的微胶囊型相变储能材料包覆壳层致密均匀,与目前普遍采用的蜜胺-甲醛树脂或苯酚-甲醛树脂囊壁相比,前者具有更加优异的机械性能和耐热性能,不仅对相变材料进行有效包覆,而且制备过程中仅使用水作溶剂,绿色环保、无污染。

32.本发明中,采用本发明或本发明制备方法所制备的微胶囊型相变储能材料可应用于节能建筑材料或功能性织物中。

附图说明

33.图1为本发明所述微胶囊型相变储能材料的制备过程原理图。

具体实施方式

34.下面,本发明通过具体实施例对所述技术方案进行详细说明,但是应该明确提出

这些实施例用于举例说明,但是不解释为限制本发明的范围。

35.实施例1

36.本实施例提出一种微胶囊型相变储能材料,其是按照下述方法制备得到:

37.(1)双键封端的阳离子型聚氨酯预聚体:将50重量份的聚四氢呋喃二醇(分子量为2000,牌号为ptmg2000)加热真空脱水后,与10重量份的六亚甲基二异氰酸酯加入带有搅拌和回流装置的烧瓶中,搅拌混合均匀后再加入0.5重量份的二月桂酸二丁基锡,通入氮气后升温至60℃搅拌反应2h;再缓慢滴加2重量份的n-甲基二乙醇胺,滴加完毕后,升温至80℃搅拌反应2h;降温至50℃后再加入10重量份的丙烯酸羟乙酯和100重量份的乙酸正丁酯进行封端反应4h;降温至30℃后加入冰醋酸中和,干燥后,制得双键封端的阳离子型聚氨酯预聚体,过程中粘度增大,加入丙酮降低预聚体粘度;

38.(2)相变材料乳化液:将30重量份的正十八烷(相变潜热为242.4j/g)加入200ml的去离子水中,加热熔融后,再加入1重量份的十二烷基苯磺酸钠,高速搅拌(转速为2000rpm)分散均匀后,制得相变材料乳化液;

39.(3)微胶囊型相变储能材料:将12重量份的双键封端的阳离子型聚氨酯预聚体和3重量份的端乙烯基聚二甲基硅氧烷(粘度为500cp)加入所述相变材料乳化液中,搅拌混合均匀后再加入0.3重量份的偶氮二异丁腈,通入氮气后,升温至70℃搅拌反应3h,反应结束后采用无水乙醇进行破乳,经抽滤、去离子水洗涤、烘干后,即制得所述微胶囊型相变储能材料。

40.本实施例所得微胶囊型相变储能材料经扫描电子显微镜观察形貌为表面光滑、致密,粒径均匀的球形,平均粒径为1.2μm。

41.实施例2

42.本实施例提出一种微胶囊型相变储能材料,其是按照下述方法制备得到:

43.(1)双键封端的阳离子型聚氨酯预聚体:将50重量份的聚丙二醇(分子量为2000,牌号为ppg2000)加热真空脱水后,与10重量份的异佛尔酮二异氰酸酯加入带有搅拌和回流装置的烧瓶中,搅拌混合均匀后再加入0.5重量份的二月桂酸二丁基锡,通入氮气后升温至60℃搅拌反应2h;再缓慢滴加2重量份的n-甲基二乙醇胺,滴加完毕后,升温至80℃搅拌反应2h;降温至50℃后再加入10重量份的丙烯酸羟乙酯和100重量份的乙酸正丁酯进行封端反应4h;降温至30℃后加入冰醋酸中和,干燥后,制得双键封端的阳离子型聚氨酯预聚体,过程中粘度增大,加入丙酮降低预聚体粘度;

44.(2)相变材料乳化液:将30重量份的正十八烷(相变潜热为242.4j/g)加入200ml的去离子水中,加热熔融后,再加入1重量份的十二烷基硫酸钠,高速搅拌(转速为2000rpm)分散均匀后,制得相变材料乳化液;

45.(3)微胶囊型相变储能材料:将12重量份的双键封端的阳离子型聚氨酯预聚体和3重量份的端乙烯基聚二甲基硅氧烷(粘度为500cp)加入所述相变材料乳化液中,搅拌混合均匀后再加入0.3重量份的偶氮二异丁腈,通入氮气后,升温至70℃搅拌反应3h,反应结束后采用无水乙醇进行破乳,经抽滤、去离子水洗涤、烘干后,即制得所述微胶囊型相变储能材料。

46.本实施例所得微胶囊型相变储能材料经扫描电子显微镜观察形貌为表面光滑、致密,粒径均匀的球形,平均粒径为1.6μm。

47.实施例3

48.本实施例提出一种微胶囊型相变储能材料,其是按照下述方法制备得到:

49.(1)双键封端的阳离子型聚氨酯预聚体:将50重量份的聚四氢呋喃二醇(分子量为2000,牌号为ptmg2000)加热真空脱水后,与10重量份的六亚甲基二异氰酸酯加入带有搅拌和回流装置的烧瓶中,搅拌混合均匀后再加入0.5重量份的二月桂酸二丁基锡,通入氮气后升温至60℃搅拌反应2h;再缓慢滴加2重量份的n-甲基二乙醇胺,滴加完毕后,升温至80℃搅拌反应2h;降温至50℃后再加入10重量份的丙烯酸羟乙酯和100重量份的乙酸正丁酯进行封端反应4h;降温至30℃后加入冰醋酸中和,干燥后,制得双键封端的阳离子型聚氨酯预聚体,过程中粘度增大,加入丙酮降低预聚体粘度;

50.(2)相变材料乳化液:将30重量份的石蜡(相变潜热为225.9j/g)加入200ml的去离子水中,加热熔融后,再加入1重量份的十二烷基苯磺酸钠,高速搅拌(转速为2000rpm)分散均匀后,制得相变材料乳化液;

51.(3)微胶囊型相变储能材料:将12重量份的双键封端的阳离子型聚氨酯预聚体和3重量份的端乙烯基聚二甲基硅氧烷(粘度为500cp)加入所述相变材料乳化液中,搅拌混合均匀后再加入0.3重量份的偶氮二异丁腈,通入氮气后,升温至70℃搅拌反应3h,反应结束后采用无水乙醇进行破乳,经抽滤、去离子水洗涤、烘干后,即制得所述微胶囊型相变储能材料。

52.本实施例所得微胶囊型相变储能材料经扫描电子显微镜观察形貌为表面光滑、致密,粒径均匀的球形,平均粒径为3.3μm。

53.实施例4

54.本实施例提出一种微胶囊型相变储能材料,其是按照下述方法制备得到:

55.(1)双键封端的阳离子型聚氨酯预聚体:将50重量份的聚四氢呋喃二醇(分子量为2000,牌号为ptmg2000)加热真空脱水后,与10重量份的六亚甲基二异氰酸酯加入带有搅拌和回流装置的烧瓶中,搅拌混合均匀后再加入0.5重量份的二月桂酸二丁基锡,通入氮气后升温至60℃搅拌反应2h;再缓慢滴加2重量份的n-甲基二乙醇胺,滴加完毕后,升温至80℃搅拌反应2h;降温至50℃后再加入10重量份的丙烯酸羟乙酯和100重量份的乙酸正丁酯进行封端反应4h;降温至30℃后加入冰醋酸中和,干燥后,制得双键封端的阳离子型聚氨酯预聚体,过程中粘度增大,加入丙酮降低预聚体粘度;

56.(2)相变材料乳化液:将30重量份的正十八烷(相变潜热为242.4j/g)加入200ml的去离子水中,加热熔融后,再加入1重量份的十二烷基苯磺酸钠,高速搅拌(转速为2000rpm)分散均匀后,制得相变材料乳化液;

57.(3)微胶囊型相变储能材料:将12重量份的双键封端的阳离子型聚氨酯预聚体和3重量份的二缩三丙二醇二丙烯酸酯加入所述相变材料乳化液中,搅拌混合均匀后再加入0.3重量份的偶氮二异丁腈,通入氮气后,升温至70℃搅拌反应3h,反应结束后采用无水乙醇进行破乳,经抽滤、去离子水洗涤、烘干后,即制得所述微胶囊型相变储能材料。

58.本实施例所得微胶囊型相变储能材料经扫描电子显微镜观察形貌为表面光滑、致密,粒径均匀的球形,平均粒径为1.1μm。

59.对比例1

60.本对比例提出一种微胶囊型相变储能材料,其是按照下述方法制备得到:

61.(1)双键封端的聚氨酯预聚体:将50重量份的聚四氢呋喃二醇(分子量为2000,牌号为ptmg2000)加热真空脱水后,与10重量份的六亚甲基二异氰酸酯加入带有搅拌和回流装置的烧瓶中,搅拌混合均匀后再加入0.5重量份的二月桂酸二丁基锡,通入氮气后升温至60℃搅拌反应2h;再加入2重量份的聚四氢呋喃二醇,升温至80℃搅拌反应2h;降温至50℃后再加入10重量份的丙烯酸羟乙酯和100重量份的乙酸正丁酯进行封端反应4h;降温至30℃后加入冰醋酸中和,干燥后,制得双键封端的聚氨酯预聚体,过程中粘度增大,加入丙酮降低预聚体粘度;

62.(2)相变材料乳化液:将30重量份的正十八烷(相变潜热为242.4j/g)加入200ml的去离子水中,加热熔融后,再加入1重量份的十二烷基苯磺酸钠,高速搅拌(转速为2000rpm)分散均匀后,制得相变材料乳化液;

63.(3)微胶囊型相变储能材料:将12重量份的双键封端的阳离子型聚氨酯预聚体和3重量份的端乙烯基聚二甲基硅氧烷(粘度为500cp)加入所述相变材料乳化液中,搅拌混合均匀后再加入0.3重量份的偶氮二异丁腈,通入氮气后,升温至70℃搅拌反应3h,反应结束后采用无水乙醇进行破乳,经抽滤、去离子水洗涤、烘干后,即制得所述微胶囊型相变储能材料。

64.本对比例所得微胶囊型相变储能材料经扫描电子显微镜观察形貌为具有不同程度的褶皱和凹陷的球形,平均粒径为0.6μm。

65.对比例2

66.本对比例提出一种微胶囊型相变储能材料,其是按照下述方法制备得到:

67.(1)双键封端的阳离子型聚氨酯预聚体:将50重量份的聚四氢呋喃二醇(分子量为2000,牌号为ptmg2000)加热真空脱水后,与10重量份的六亚甲基二异氰酸酯加入带有搅拌和回流装置的烧瓶中,搅拌混合均匀后再加入0.5重量份的二月桂酸二丁基锡,通入氮气后升温至60℃搅拌反应2h;再缓慢滴加2重量份的n-甲基二乙醇胺,滴加完毕后,升温至80℃搅拌反应2h;降温至50℃后再加入10重量份的丙烯酸羟乙酯和100重量份的乙酸正丁酯进行封端反应4h;降温至30℃后加入冰醋酸中和,干燥后,制得双键封端的阳离子型聚氨酯预聚体,过程中粘度增大,加入丙酮降低预聚体粘度;

68.(2)相变材料乳化液:将30重量份的正十八烷(相变潜热为242.4j/g)加入200ml的去离子水中,加热熔融后,再加入1重量份的聚氧乙烯辛基苯酚醚-10,高速搅拌(转速为2000rpm)分散均匀后,制得相变材料乳化液;

69.(3)微胶囊型相变储能材料:将12重量份的双键封端的阳离子型聚氨酯预聚体和3重量份的端乙烯基聚二甲基硅氧烷(粘度为500cp)加入所述相变材料乳化液中,搅拌混合均匀后再加入0.3重量份的偶氮二异丁腈,通入氮气后,升温至70℃搅拌反应3h,反应结束后采用无水乙醇进行破乳,经抽滤、去离子水洗涤、烘干后,即制得所述微胶囊型相变储能材料。

70.本对比例所得微胶囊型相变储能材料经扫描电子显微镜观察形貌为不同程度的褶皱和凹陷的球形,平均粒径为0.7μm。

71.对实施例和对比例所得微胶囊型相变储能材料采用差示扫描量热仪(dsc)测定其熔融焓和结晶焓,采用热重分析仪(tga)测定其热稳定性。

72.表1实施例和对比例所得微胶囊型相变储能材料的相变性能

[0073] δhm/j

·g–1δhc/j

·g–1t

–

5%

/℃包覆率/%实施例1192.5188.4276.678.6实施例2180.9176.5271.573.7实施例3173.3167.7273.475.5实施例4179.4171.3256.872.3对比例1133.5127.6241.753.8对比例2136.9130.1245.355.1

[0074]

注:δhm为熔融焓,δhc为结晶焓,t

–

5%

为失重5%时的温度;

[0075]

dsc测试:测试温度为0-65℃,升温与降温速率为10℃/min,保护气为氮气,流量为60ml/min;tga测试:测试温度为25-500℃,升温速率为10℃/min,保护气为氮气,流量为60ml/min。

[0076]

由上表1数据可知,与对比例所得微胶囊型相变储能材料相比,实施例的相变材料的相变潜热和包覆率明显高很多,这是由于对比例中微胶囊未能在水相中形成囊泡结构,而在后续交联固化时的交联密度会减小并且交联反应的速度会减慢,从而导致所得微胶囊包载的相变材料容易在交联反应发生时流失,因此,相变潜热和包覆率会明显降低。

[0077]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1