一种高浓度高稳定的微纳米氢气泡水生成装置及方法

1.本发明涉及一种高浓度高稳定的微纳米氢气泡水生成装置及方法,属于微纳米气泡制备技术领域。

背景技术:

2.近年来,微纳米气泡由于具有较大的表面积、自压缩、表面带负电荷和生物活性等优点,在水处理、食品、化妆品、医药等领域受到越来越多的关注。微纳米气泡表面电荷的电位高,比表面积大,对悬浮物和油类表现出了良好的吸附效果与高效的去除率。微纳米气泡破裂瞬间,会产生大量的羟基自由基,羟基自由基具有很强的氧化还原电位,其产生的强氧化作用可降解水中正常条件下难以氧化分解的污染物如苯酚等,实现对水质的净化作用。

3.氢气具有很强的抗氧化能力。研究表明,经常饮用富氢水能够有效清除体内有害自由基,促进新陈代谢,使每个细胞都能保持健康的状态,祛除体锈,延缓衰老。

4.氢气是一种难溶于水的气体分子,而且扩散性极强,具有更大的浮力。普通的氢水制备设备,由于是直接在水中进行电解反应,将水分子拆分成氢气和氧气,而这两种气体均为难溶于水的气体,因此会互相抢夺彼此有限的溶解空间,最终的结果就是氢浓度比较低,低于饱和值1.6ppm。

5.按照气体溶解定律,压强越高,气体溶解量越大。按照经典气泡内压理论,气泡体积越小,表面张力越大,气泡内压强越高。只有在水中生成氢气的小气泡才能增加氢气的溶解度。为制备富氢水,需制备体积很小的纳米气泡。

6.目前国内外的微纳米氢气泡水的发生方法有电解法、文丘里射流法和微孔曝气法等。电解法是通过在水中微放电直接产生微纳米氢气泡,这种方法产生微纳米气泡的效率低,且可控性差。文丘里射流法是通过使用文丘里管来对液体中的大气泡进行剪切挤压,以产生微纳米气泡,这种方法能够使得液体和气体快速混合,但是仍存在很多的大气泡,微纳米级的气泡数量少。微孔曝气法是通过水流将从微孔曝出的气体进行剪切以产生纳米气泡,但这种方法气液混合不充分,且如果水流的流速低会导致对气体的剪切力小无法产生纳米气泡。

7.专利cn103562140a提供了一种微小气泡电解水生成装置及生成方法,该装置利用在阳极室中产生的氯气和酸性电解水直接生成微纳米氯气泡电解水,利用在阴极室中产生的氢气和碱性电解水直接生成微纳米氢气泡水。其通过电解法直接在水中生成微纳米氢气泡,这种方法产生微纳米氢气泡的效率低,且可控性差。

8.专利cn109731494a提供了一种富氢水的制备装置及方法,该装置使用文丘里管生成富氢水。其通过文丘里管的文丘里效应将水和气体快速混合,并在通道缩小处对大气泡进行剪切和挤压以产生微纳米气泡。其通过文丘里射流法来产生微纳米氢气泡,这种方法简单便捷,但仍存在很多的大气泡,微纳米级的气泡数量并不多,氢气在水中的稳定性不高。

9.专利cn103408122a提供了一种高氧富氢水的制备方法和应用,该装置将氢气流输

入至氢气分散器,氢气通过分散器的微孔进入储液罐的水中,部分的氢气形成微米级气泡溶解在水中,未溶解的部分直接排出罐外。其通过微孔曝气法来制备氢水,但由于水对氢气的剪切力不足,导致形成的微米级气泡少,氢气在水中的稳定性低。

10.专利cn114775226a提供一种基于微纳米气泡水的洗涤装置及洗涤方法,其使用了一种多段连接的管状结构作为微纳米氢气泡的发生器。第一段管状结构使用细微孔洞供给氢气,后续多段管状结构使用螺旋导流通道和水流切割片来提高微纳米氢气泡的质量和效率。此装置使用机械剪切法来制备微纳米氢气泡,虽然能够通过后续多段管状结构来制备高稳定的微纳米氢气泡水,但由于第一段管状结构无法使得氢气和水充分混合同时没有后续补充氢气,易导致氢气在水中的浓度低。

11.综上所述,现有的微纳米氢气泡水发生器在制备微纳米氢气泡时,存在有氢气泡大小的可控性低、微纳米氢气泡含量低和氢气浓度稳定性低等显著不足。因此,如何制备高浓度高稳定的微纳米氢气泡水仍是目前微气泡技术领域所亟待需解决的问题。

技术实现要素:

12.本发明针对上述技术存在的问题,提供了一种新的高浓度高稳定的微纳米氢气泡水生成装置及方法。在使用电解装置制备出氢气后,通过文丘里管和陶瓷膜管来增加水中氢气的浓度(2.5ppm以上),并生成一部分的微纳米氢气泡,后通过微流剪切器来使得水中的微纳米氢气泡得到进一步剪切,得到更加微细的氢气泡,以增加水中氢气的溶解度,提高氢气在水中的稳定性。

13.本发明提供了一种高浓度高稳定的微纳米氢气泡水生成装置,包括:

14.电解装置,所述电解装置通过电解水产生氢气;

15.集气包,所述集气包与所述电解装置连接;

16.柱塞泵;

17.文丘里管,所述文丘里管与所述电解装置以及柱塞泵连接,所述电解装置产生的氢气一部分进入到集气包内,另一部分进入到文丘里管内;所述柱塞泵向文丘里管输送水,并与文丘里管内的氢气初步混合形成氢水混合液,所述文丘里管包括缩小管段,通过缩小管段使得水对氢气产生吸附作用,并在缩小管段处对氢气的大气泡进行一次破碎,初步形成微纳米氢气泡水;

18.陶瓷膜管,所述陶瓷膜管与所述集气包以及文丘里管连接,所述文丘里管内的氢水混合液输送至陶瓷膜管内,并与集气包向陶瓷膜管输送的氢气混合,以提高氢水混合液中氢气的浓度;

19.微流剪切器,所述微流剪切器与所述陶瓷膜管连接,微流剪切器包括多条微通道,所述微通道内设置有静态剪切棒,所述陶瓷膜管内的氢水混合液经过多条微通道分流,氢水混合液中的氢气泡被所述静态剪切棒剪切破碎,以生成高稳定的微纳米氢气泡水;以及

20.储水装置,所述储水装置与所述微流剪切器连接,储水装置用于储存微流剪切器生成的微纳米氢气泡水。

21.在本发明的一种实施方式中,所述陶瓷膜管从内到外依次设置有不锈钢棒、陶瓷膜和外壳,所述不锈钢棒与陶瓷膜通过不锈钢棒上连接头和不锈钢棒下连接头进行连接,不锈钢棒与陶瓷膜之间形成有第一间隙,所述第一间隙用于接收文丘里管传来的氢水混合

液;所述陶瓷膜和外壳之间形成有第二间隙,所述第二间隙用于接收集气包传来的氢气,所述第一间隙与第二间隙相互独立,所述第二间隙为密封结构。

22.在本发明的一种实施方式中,所述陶瓷膜上具有微孔,当所述第二间隙的氢气压强超过临界值时,第二间隙内的氢气从陶瓷膜的微孔挤入到陶瓷膜的内部,挤入的氢气小气泡在高流速氢水混合液的剪切下生成微纳米氢气泡。

23.在本发明的一种实施方式中,所述柱塞泵的数量有两个,其中一个柱塞泵与所述文丘里管连接,另一个柱塞泵与所述电解装置连接,并向电解装置输送水;所述电解装置还连接有出水管道,通过出水管道将过多的水资源流出;所述陶瓷膜管还包括第三接口,所述陶瓷膜管通过第三接口与集气包连通。

24.在本发明的一种实施方式中,所述文丘里管包括第一接口、第二接口和缩小管段,所述缩小管段位于文丘里管的中间部位,且缩小管段的管径小于文丘里管两端的管径;所述文丘里管通过第二接口与其中一个柱塞泵连通,文丘里管通过第一接口与所述电解装置连通,第二接口接收柱塞泵传来的水,第一接口接收电解装置传来的氢气。

25.在本发明的一种实施方式中,所述微流剪切器包括微通道、进液区和出液区,所述微通道有多条,多条微通道的一端与进液区连通,另一端与出液区连通,每条微通道包括若干个细小进料通道、缓冲腔、剪切腔和圆柱形通道,所述缓冲腔的一端与若干个细小进料通道连通,缓冲腔的另一端与剪切腔连通,剪切腔位于缓冲腔与圆柱形通道之间。

26.在本发明的一种实施方式中,若干个所述细小进料通道的输入口与所述进液区连通,若干个细小进料通道的输出口对称分布在缓冲腔顶部圆心的一周;每个细小进料通道输出口的圆心位于缓冲腔顶部圆半径的中心;若干个细小进料通道将混合液汇集到缓冲腔,混合液在缓冲腔速度减慢,同时细小进料通道对混合液中的氢气泡进行初步挤压。

27.在本发明的一种实施方式中,所述缓冲腔与剪切腔连接处为圆弧形,以使得混合液能够平滑地从缓冲腔流入剪切腔;剪切腔包括预剪切区、高速剪切区和输出区,所述预剪切区、高速剪切区和输出区相互连通,且高速剪切区位于预剪切区和输出区之间,其中预剪切区用于对混合液进行预剪切,提高混合液流速以提高混合液在高速剪切区的剪切效率;高速剪切区的剪切腔长度小于预剪切区以及输出区的剪切腔长度,混合液中的氢气泡在高速剪切区被进一步挤压和剪切;最后混合液通过输出区流出剪切腔。

28.在本发明的一种实施方式中,所述静态剪切棒位于微通道中的剪切腔内,静态剪切棒包括圆柱棒以及连接在圆柱棒周围的若干个叶片,静态剪切棒的头部固定在缓冲腔和剪切腔的连接处,尾部固定在圆柱形通道,圆柱棒通过若干个连接臂固定在剪切腔中,混合液从相邻连接臂的中间间隙流入下一通道;所述预剪切区和输出区内叶片的螺旋升角小于高速剪切区内叶片的螺旋升角,预剪切区和输出区内叶片的螺距大于高速剪切区内叶片的螺距,所述剪切腔中截面面积小于缓冲腔的截面面积,以增加混合液在剪切腔的流速,增强剪切腔对混合液中氢气泡的挤压和剪切效率。

29.在本发明的一种实施方式中,所述的储水装置中的微纳米氢气泡水,氢气泡直径在0.1-10μm之间,浓度超过了2.5ppm,保存4周之后仍有50%以上的氢气泡存在。

30.本发明还提供了一种高浓度高稳定的微纳米氢气泡水生成方法,所述方法包括如下步骤:

31.步骤1:柱塞泵注水,给电解装置供水;

32.步骤2:通过电解装置电解水,将电解装置负极产生的氢气送入传输通道,同时集气包开始收集氢气;

33.步骤3:柱塞泵注水,给文丘里管供水;

34.步骤4:文丘里管的第一接口接收电解装置产生的氢气,第二接口接收柱塞泵提供的水,接收的氢气和水在文丘里管内部快速混合,形成气液两相流;

35.步骤5:陶瓷膜管的第三接口接收集气包输出的氢气,并储存在外壳和陶瓷膜之间,陶瓷膜和不锈钢棒之间接收文丘里管传来的氢水混合液;当外壳和陶瓷膜间的氢气压强大于临界值时,会将氢气挤入陶瓷膜内部,挤入的氢气被氢水混合液剪切,生成氢气的小气泡;

36.步骤6:陶瓷膜管输出的氢水混合液输入微流剪切器中,经过微通道分流、剪切和挤压,形成了高浓度高稳定的微纳米氢气泡水;

37.步骤7:微流剪切器生产的微纳米氢气泡水送入储水装置。

38.有益效果

39.(1)本发明通过使用文丘里管使得氢气和水混合均匀且快速形成了气液两相流。同时利用管道缩小的变化迫使氢水混合液中的氢气泡发生旋转、剪切、冲击和挤压,大气泡被破碎成小气泡,初步增加了混合液中微纳米氢气泡的数量。

40.(2)本发明通过使用陶瓷膜管将集气包收集的氢气送入氢水混合液,二次提高了水中氢气的浓度。同时在陶瓷膜管中加入不锈钢棒,提高氢水混合液的流速。当氢气通过陶瓷膜的微孔后,会受到高速混合液的剪切,进一步增加了混合液中微纳米氢气泡的数量。

41.(3)本发明通过使用微流剪切器提高了氢气在水中的稳定性。微流剪切器由多条微通道组成,每一个微通道内部有一静态剪切棒。通过多条微通道将陶瓷膜管传来的氢水混合液分流,分流后混合液中的氢气泡在静态剪切棒的剪切挤压作用下生成微纳米氢气泡,提高氢气在水中的稳定性。

42.本发明所设计的一种高浓度高稳定的微纳米氢气泡水生成装置,通过使用文丘里管和陶瓷膜管,提高了氢气在水中的浓度。然后通过使用微流剪切器,进一步剪切挤压氢气的气泡,以形成均一稳定的微纳米氢气泡,最终能够得到高浓度高稳定的微纳米氢气泡水。

附图说明

43.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

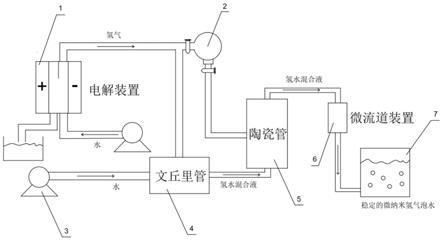

44.图1是本发明高浓度高稳定的微纳米氢气泡水生成装置的总体结构示意图;

45.图2是本发明文丘里管的结构示意图;

46.图3是本发明陶瓷膜管的结构示意图;

47.图4是本发明微通道的结构示意图;

48.图5是本发明微流剪切器内部静态剪切棒的结构示意图。

49.图中:1、电解装置;2、集气包;3、柱塞泵;4、文丘里管;5、陶瓷膜管;6、微流剪切器;7、储水装置;41、第一接口;42、第二接口;43、缩小管段;51、不锈钢棒;52、陶瓷膜;53、外壳;

54、第三接口;61、微通道;62、进液区;63、出液区;64、静态剪切棒;511、不锈钢棒上连接头;512不锈钢棒下连接头;611、细小进料通道;612、缓冲腔;613、预剪切区;614、高速剪切区;615、输出区。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向。使用的词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

51.实施例1

52.本实施例提供了一种高浓度高稳定的微纳米氢气泡水生成装置,如图1所示,包括电解装置1、集气包2、柱塞泵3、文丘里管4、陶瓷膜管5、微流剪切器6和储水装置7;所述电解装置1通过电解水产生氢气,为后续微纳米氢气泡水的制备提供氢气;所述集气包2与所述电解装置1连接,集气包2收集电解装置1产生的部分氢气,并将该部分氢气输送至陶瓷膜管5,给陶瓷膜管5提供稳定的氢气流;所述柱塞泵3为提供水的装置;所述文丘里管4为氢气和水的初步混合装置,文丘里管4与所述电解装置1以及柱塞泵3连接,所述电解装置1产生的氢气一部分进入到集气包2内,另一部分进入到文丘里管4内;所述柱塞泵3向文丘里管4输送水,并与文丘里管4内的氢气初步混合形成氢水混合液,所述文丘里管4包括缩小管段43,通过缩小管段43使得水对氢气产生吸附作用,并在缩小管段43处对氢气的大气泡进行一次破碎,初步形成了一些微纳米氢气泡水;所述陶瓷膜管5为氢气和水的二次混合装置,陶瓷膜管5与所述集气包2以及文丘里管4连接,所述文丘里管4内的氢水混合液输送至陶瓷膜管5内,并与集气包2向陶瓷膜管5输送的氢气混合,以进一步提高氢水混合液中氢气的浓度;所述微流剪切器6与所述陶瓷膜管5连接,微流剪切器6包括多条微通道61,所述微通道61内设置有静态剪切棒64,所述陶瓷膜管5内的氢水混合液经过多条微通道61分流,氢水混合液中的氢气泡被所述静态剪切棒64剪切破碎,以生成高稳定的微纳米氢气泡水;所述储水装置7与所述微流剪切器6连接,储水装置7用于储存微流剪切器6生成的微纳米氢气泡水。

53.进一步地,所述柱塞泵3的数量有两个,其中一个柱塞泵3与所述文丘里管4连接,另一个柱塞泵3与所述电解装置1连接,并向电解装置1输送水。所述电解装置1为提供氢气的装置,水的电离度小,需在水中加入氢氧化钠等电解质。所述电解装置1将正负极分开,由于氢气在负极,只使用负极的气体。为防止柱塞泵3供给水资源过多,所述电解装置1还连接有出水管道,通过出水管道将过多的水资源流出,以便二次利用。

54.进一步地,所述集气包2为氢气的收集装置,其接收电解装置1传来的部分氢气,输出氢气时可以给陶瓷膜管5提供稳定的氢气流,使得氢气的压强足够大可以通过带有微孔的陶瓷膜52。

55.如图1或2所示,所述的文丘里管4是一种气液快速混合的装置,所述文丘里管4包括第一接口41、第二接口42和缩小管段43,所述缩小管段43位于文丘里管4的中间部位,且缩小管段43的管径小于文丘里管4两端的管径;所述文丘里管4通过第二接口42与其中一个柱塞泵3连通,文丘里管4通过第一接口41与所述电解装置1连通,第二接口42接收柱塞泵3传来的水,第一接口41接收电解装置1传来的氢气。所述文丘里管4是通过文丘里效应而制

作出来,其效应表现在流体在缩小管段43内的受限通道中突然流过缩小的过流断面时,流体会出现流速过大的现象,流速同过流断面成反比。而后根据伯努利定律,流体流速增大,会伴随流体压力降低,从而产生吸附作用。柱塞泵3输出的水在经过文丘里管4时吸附电解装置1传来的氢气,两者在文丘里管的作用下快速生成了气液两流,此时水中氢气的浓度能够达到饱和值1.6ppm(1mg/kg,此处表示1kg的水中含有1.6mg的氢气)。同时文丘里管4使用物理结构迫使气液混合物中得大气泡发生剪切、冲击和挤压,初步生成了微纳米氢气泡,但有的气泡仍然过大,还需进一步的处理。

56.如图1或3所示,所述陶瓷膜管5是一种通过微孔曝气法来生成纳米气泡的装置,陶瓷膜管5从内到外依次设置有圆柱形不锈钢棒51、陶瓷膜52和外壳53,所述不锈钢棒51与陶瓷膜52通过不锈钢棒上连接头511和不锈钢棒下连接头512进行连接,不锈钢棒51与陶瓷膜52之间形成有第一间隙,所述第一间隙用于接收文丘里管4传来的氢水混合液;所述陶瓷膜52和外壳53之间形成有第二间隙,所述第二间隙用于接收集气包2传来的氢气,所述第一间隙与第二间隙相互独立,所述第二间隙为密封结构。由于不锈钢棒51的插入使得陶瓷膜52中的横截面积减小,从而使得混合液流速极大提高,增大了对气体的剪切力。密闭外壳53和陶瓷膜52之间用来接收集气包2传来的氢气,所述陶瓷膜52上具有均匀、微小的微孔,当这段空间的氢气压力达到临界时,会将氢气从陶瓷膜52的微孔挤入到陶瓷膜52的内部,刚进入的氢气小气泡在高流速氢水混合液的剪切下生成了微纳米氢气泡,一方面二次提高了氢气在混合液中的浓度,另一方面增加了微纳米氢气泡的数量。

57.进一步地,所述陶瓷膜管5还包括第三接口54,所述陶瓷膜管5通过第三接口54与集气包2连通。

58.如图4所示,图4中的(a)为微流剪切器6的立体结构示意图,图4中的(b)为微流剪切器6左视结构示意图,图4中的(c)为微流剪切器6后视结构示意图。所述微流剪切器6是一种氢气的稳定装置,其包括微通道61、进液区62和出液区63,所述微通道61有多条,多条微通道61的一端与进液区62连通,另一端与出液区63连通,每条微通道61包括若干个细小进料通道611、缓冲腔612、剪切腔和圆柱形输出通道,所述缓冲腔612的一端与若干个细小进料通道611连通,缓冲腔612的另一端与剪切腔连通,剪切腔位于缓冲腔612与圆柱形通道之间,所述细小进料通道611有偶数个,在本实施例中所述细小进料通道611的数量为六个。

59.进一步地,若干个所述细小进料通道611的输入口与所述进液区62连通,若干个所述细小进料通道611的输出口与所述缓冲腔612连通,每个细小进料通道611的直径r为0.3~0.7mm,若干个细小进料通道611的截面总面积约为2nπr2mm2;若干个细小进料通道611的输出口对称分布在缓冲腔612顶部圆心的一周;每个细小进料通道611输出口的圆心位于缓冲腔612顶部圆半径的中心;若干个细小进料通道611将液体汇集到圆槽形的缓冲腔612,缓冲腔612顶部和底部圆的半径r为1.5~2mm,截面积约为πr2mm2,中间部分最大圆的半径r1为2.5~3mm,长度h为3~4mm,缓冲腔612的左视图类似于一个椭圆,由于缓冲腔612的顶部圆截面积大于若干个细小进料通道611截面积的总和,能够对细小进料通道611输出的混合液起到缓冲作用。此处使用若干个细小进料通道611对陶瓷膜管5传来的混合液进行初步挤压,设置的缓冲腔612用于防止混合液通过细小进料通道611时喷射而出。

60.可选地,每个所述剪切腔的形状为中间圆截面面积最大的特殊圆台,所述特殊圆台的顶部和底部的半径也为r,中间最大圆截面的半径r2为2.5~3mm:缓冲腔612与剪切腔

连接处为圆弧形,使得混合液能够平滑地从缓冲腔612流入剪切腔;所述剪切腔包括预剪切区613、高速剪切区614和输出区615,所述预剪切区613、高速剪切区614和输出区615相互连通,且高速剪切区614位于预剪切区613和输出区615之间。预剪切区613和输出区615为相同的三个剪切腔,高速剪切区614的三个剪切腔与另外两个部分只有长度的区别,预剪切区613和输出区615的剪切腔长度h1为6~8mm,高速剪切区614的剪切腔长度h2为4~6mm:混合液在预剪切区和输出区中流速更快,预剪切区613的作用为加速混合液的流速以提高混合液在高速剪切区614的剪切效率,混合液中的氢气泡在高速剪切区614中被高效的剪切和挤压生成微纳米氢气泡,然后通过剪切腔的输出区615加速流出。最后微通道61的输出通道为一圆柱形通道,所述圆柱形通道的半径为r,长度h3为15~20mm。

61.如图5所示,图5中的(a)为静态剪切棒64的立体结构示意图,图5中的(b)为静态剪切棒64位于剪切腔内部的示意图,图5中的(c)为静态剪切棒64与剪切腔固定连接结构示意图。所述静态剪切棒64位于微通道61中的剪切腔内,静态剪切棒64能对氢水混合液中的大气泡进行有效的剪切和挤压,从而对其进行破碎变成微纳米氢气泡,使得混合液中的氢气更稳定。所述静态剪切棒64包括圆柱棒以及连接在圆柱棒周围的若干个叶片,所述圆柱棒的半径为r/3,每个剪切腔中圆柱棒上都有三个螺旋叶片,预剪切区613和输出区615中圆柱棒上叶片螺旋线升角φ1为10~17

°

,螺距d1为15~21mm,螺旋叶片高度为l(比2r/3略小一点即可),高速剪切区614中圆柱棒上叶片螺旋线升角为20~30

°

,螺距d2为9~14mm,螺旋叶片高度仍为l;预剪切区613和输出区615内部相邻两叶片间隙为高速剪切区内部相邻两叶片间隙为(h

2-d2/3)mm,预剪切区613和高速剪切区614之间相邻两叶片间隙为[(h

1-d1/3)/2+(h

2-d2/3)/2]mm;静态剪切棒64的固定连接如图5(c)所示,将圆柱棒通过若干个连接臂固定在剪切腔中,混合液从相邻连接臂的中间间隙流入剪切腔中;由于静态剪切棒64的存在,导致剪切腔中截面面积小于缓冲腔612的截面面积,增大了混合液在剪切腔的流速,增强了剪切腔对混合液中气泡的挤压和剪切效率。

[0062]

最后微流剪切器6输出的微纳米氢气泡水流入储水装置7,液体中氢气泡的直径在0.1-10μm之间,浓度超过了2.5ppm,保存4周之后仍有50%以上的氢气泡存在。

[0063]

实施例2

[0064]

本实施例提供了一种高浓度高稳定的微纳米氢气泡水生成方法,所述方法应用了实施例1提供的一种高浓度高稳定的微纳米氢气泡水生成装置,包括如下步骤:

[0065]

步骤1:柱塞泵3注水,给电解装置1供水;

[0066]

步骤2:通过电解装置1电解水,将电解装置1负极产生的氢气送入传输通道,同时集气包2开始收集氢气;

[0067]

步骤3:柱塞泵3注水,给文丘里管4供水;

[0068]

步骤4:文丘里管4的第一接口41接收电解装置1产生的氢气,第二接口42接收柱塞泵3提供的水,接收的氢气和水在文丘里管4内部快速混合,形成气液两相流;

[0069]

步骤5:陶瓷膜管5的第三接口54接收集气包2输出的氢气,并储存在外壳53和陶瓷膜52之间,陶瓷膜52和不锈钢棒51之间接收文丘里管4传来的氢水混合液;当外壳53和陶瓷膜52间的氢气压强大于临界值时,会将氢气挤入陶瓷膜52内部,挤入的氢气被氢水混合液剪切,生成氢气的小气泡;

[0070]

步骤6:陶瓷膜管5输出的氢水混合液输入微流剪切器6中,经过微通道61分流、剪

切和挤压,形成了高浓度高稳定的微纳米氢气泡水;

[0071]

步骤7:微流剪切器6生产的微纳米氢气泡水送入储水装置7。

[0072]

其中,所述步骤6中微流剪切器6的具体工作流程为:微流剪切器的进液区62接收陶瓷膜管5传来的混合液,微通道61将进液区62的氢水混合液分流,分流后的混合液在静态剪切棒棒64的剪切挤压下,将混合液中的氢气气泡破碎成微纳米氢气泡,以增强氢气在水中的稳定性;由于高速剪切区614的长度短于预剪切区613和输出区615,导致高速剪切区614中混合液的流速相对慢,将高速剪切区614置于剪切腔中部能够提高混合液的挤压剪切效率;最后稳定的微纳米氢气泡水在出液区63汇聚,被送入至氢水的储存装置7。

[0073]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同更换,凡在本发明的精神和原则之内,所做的任何修改,等同替换,改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1