一种用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂及其制备方法和应用与流程

1.本发明属于锂离子电池电解液技术领域,具体涉及一种用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂及其制备方法和应用。

背景技术:

[0002]“锂离子电池”是一类以锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池,众所周知,锂离子电池对水分高度敏感,一旦电解液中水分含量偏高,就会加速lipf6的催化分解,产生游离酸,导致电池性能发生明显恶化。

[0003]

碳酸酯类有机溶剂是构成锂离子电池电解液的重要组成部分,这类物质会被酸催化或碱催化两种方式分解。在锂离子电池电解液的生产过程中,对构成电解液组成的有机溶剂进行脱水除杂是必要步骤,现有技术一般采用4a或5a分子筛脱水。

[0004]

使用上述分子筛虽然能够除去有机溶剂中的水分或其他影响电解液电化学性能的杂质,但是由于分子筛是一种硅铝酸盐,分子筛的结构中往往带有含有酸性位点,因此,当碳酸酯类有机溶剂通过分子筛进行脱水除杂工序时,碳酸酯类有机溶剂会在分子筛酸性位点催化下发生分解,进而导致该有机溶剂中杂质含量增大,纯度下降,随着分子筛使用时间的增加,分子筛吸附杂质含量也会相应增加,导致分子筛的除水效率下降,过多的杂质导致分子筛需要频繁更换,分子筛的使用周期较短。

[0005]

因此,本发明旨在对分子筛进行改性,进而获得一种水分吸附量高同时不会导致碳酸酯类有机溶剂分解的除水剂,具有重要的实际意义。

技术实现要素:

[0006]

针对相关技术中的问题,本发明提出一种用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂及其制备方法和应用,该除水剂可解决分子筛除水剂导致的碳酸酯类溶剂分解问题,同时具有较高的除水效率,能够提高电解液产品纯度,以克服现有相关技术所存在的上述技术问题。

[0007]

本发明的技术方案是这样实现的:

[0008]

一种用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂,由以下重量份数的原料制成:分子筛50份,含硅改性剂1~3份,润滑剂2~4份,水3~5份。

[0009]

由背景技术中的阐述可知:分子筛的酸性位点是导致碳酸酯类有机溶剂分解进而产生杂质的关键因素,本发明通过将分子筛与含硅改性剂机械混合,在高温下发生固态交换反应,含硅氧化物迁入到分子筛表面及孔口位置形成新的al-o-si键,可以有效消除酸性位点,通过减少分子筛外表面的酸量,可以抑制碳酸酯类有机溶剂在酸催化条件下的分解。

[0010]

通过上述反应机理本发明基本解决了因为分子筛除水剂而导致碳酸酯类有机溶剂分解的问题,吸附水的同时提高碳酸酯类有机溶剂的纯度,实现了较高的除水效率,可大幅提高电解液成品竞争力;由于几乎不会导致碳酸酯类溶剂分解,因此,由于碳酸酯类溶剂

分解而引入并进行吸附的杂质相应减少,能够吸附更多的杂质,更换频率更低,使用周期较长,有利于降低分子筛的使用量和维护成本。

[0011]

优选地,所述分子筛为硅铝酸盐分子筛,其强烈的吸水性尤其适合本发明。电池电解液对水分的管控非常严格,通常要求在20ppm以下,实际生产中一般控制在15ppm甚至10ppm以下,硅铝酸盐分子筛的强吸水性才能将电池电解液的水分含量控制在如此低的范围。

[0012]

优选地,所述分子筛为4a分子筛。4a分子筛的孔径为4a,可选择性地吸附水、甲醇、乙醇、硫化氢、二氧化硫、二氧化碳、乙烯及丙烯,不吸附直径大于4a的任何分子(包括丙烷),其对水的选择吸附性能高于任何其他分子,同时不吸收电解液溶剂,因此可用于本发明以实现选择性吸附电解液溶剂中水分的功能。

[0013]

优选地,所述含硅改性剂为白炭黑、硅胶粉或两者任意比例的混合物。所述白炭黑和硅胶粉是含硅物种,通过与分子筛混合,经过高温焙烧都可发生高温固态交换反应,生成硅氧化物,从而实现本发明改性分子筛的目的。

[0014]

优选地,所述白炭黑与硅胶粉的质量比为1:(1~4)。

[0015]

优选地,所述除水剂为片剂,所述润滑剂为田菁粉。田菁粉是将豆科植物田菁种子的胚乳经粉碎过筛而成,主要成份是半乳糖和甘露糖,为植物基润滑剂,更加环保,有较好的水溶性,粘度高,具有交联性能,絮凝和耐盐性好等特点,能够显著减少片剂的表面裂痕和毛刺。

[0016]

上述除水剂的制备方法,包括以下步骤:

[0017]

(1)将预设重量份数的分子筛与含硅改性剂、润滑剂和水混合均匀,得到混合原料;

[0018]

(2)所述混合原料进行造粒、压片,将成型后的除水片剂置于管式炉中在550-650℃下通入空气焙烧5.5-6.5h,即得用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0019]

本发明的除水剂的制备方法通过将含硅改性剂与分子筛物理混合后共同造粒,再压片成型,在造粒成型过程中同时实现对除水剂酸性质等的调变,先造粒后压片的方式可获得结构强度较高的成型片剂。

[0020]

本发明无粘结剂和交联剂的使用,而是通过造粒压片的方式,使含硅改性剂和分子筛之间的接触紧密,使分子筛能够被充分改性,制备方法简单且成本低,有利于推广使用。

[0021]

高温焙烧处理使分子筛吸附的含硅改性剂分解转化为硅氧化物(二氧化硅),实现分子筛的改性,同时具有使分子间的结合更加牢固的作用,550-650℃焙烧下的片剂具有优良的结构稳定性。

[0022]

优选地,所述步骤(2)中的造粒操作具体为:将造粒机的压力设置0.5~1mpa进行造粒。

[0023]

优选地,所述步骤(2)中的压片操作具体为:通过压片机进行压片,进料填充量为2~3ml,压力为4~6mpa。

[0024]

上述除水剂可应用于锂离子电池电解液中碳酸酯类有机溶剂的脱水除杂。

附图说明

[0025]

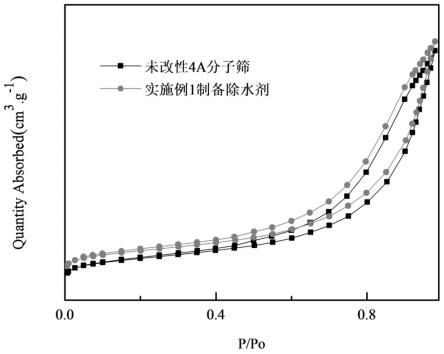

图1为实施例1所制备除水剂的n2吸附等温线图;

[0026]

图2为实施例1所制备除水剂的nh

3-tpd图;

[0027]

图3为实施例1所制备除水剂的孔径分布图。

具体实施方式

[0028]

实施例1

[0029]

步骤(1):称取50g 4a分子筛、2g田菁粉和3g水搅拌均匀;

[0030]

以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0031]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.5mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2ml,压力为4mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0032]

实施例2

[0033]

步骤(1):称取50g 4a分子筛、2g田菁粉和4g水搅拌均匀;

[0034]

以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0035]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.6mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2ml,压力为4.5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0036]

实施例3

[0037]

步骤(1):称取50g 4a分子筛、3g田菁粉和3g水搅拌均匀;

[0038]

以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0039]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0040]

实施例4

[0041]

步骤(1):称取50g 4a分子筛、2g田菁粉和3g水搅拌均匀;

[0042]

以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取2.5g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0043]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.8mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为3ml,压力为5.5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0044]

实施例5

[0045]

步骤(1):称取50g 4a分子筛、2g田菁粉和3g水搅拌均匀;

[0046]

以质量比1:1混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0047]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力1mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为3ml,压力为6mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0048]

下面以对比例1与实施例3进行对比,说明本实施例采用白炭黑和硅胶粉的混合物作为含硅改性剂,相比其他含硅试剂作为改性剂,具有显著的进步。

[0049]

对比例1

[0050]

步骤(1):称取50g 4a分子筛、3g田菁粉和3g水搅拌均匀;

[0051]

以70~120目的石英砂作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0052]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0053]

下面以对比例2与实施例3进行对比,说明以淀粉代替田菁粉做润滑剂,得到的混合原料造粒、压片后获得的用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂的结果。

[0054]

对比例2

[0055]

步骤(1):称取50g 4a分子筛、3g淀粉和3g水搅拌均匀;以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0056]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0057]

下面以对比例3与实施例3进行对比,说明混合原料中不加水进行造粒、压片后获得的用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂的结果。

[0058]

对比例3

[0059]

步骤(1):称取50g 4a分子筛、3g田菁粉搅拌均匀;以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0060]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0061]

下面以对比例4与实施例3进行对比,说明混合原料不造粒直接进行压片后获得的用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂的结果。

[0062]

对比例4

[0063]

步骤(1):称取50g 4a分子筛、3g田菁粉和3g水搅拌均匀;以质量比1:2混合的白炭

黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0064]

步骤(2):将步骤(1)所述混合原料转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0065]

下面以对比例5与实施例3进行对比,说明压片成型后片剂焙烧时不通入空气气氛,而采用其他气体气氛,焙烧后获得的用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂的结果。

[0066]

对比例5

[0067]

步骤(1):称取50g 4a分子筛、3g田菁粉和3g水搅拌均匀;以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0068]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在600℃下通氮气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0069]

下面以对比例6、7与实施例3进行对比,说明压片成型后片剂不采用600℃的焙烧温度,而采用其他焙烧温度,获得的用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂的结果。

[0070]

对比例6

[0071]

步骤(1):称取50g 4a分子筛、3g田菁粉和3g水搅拌均匀;以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0072]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在400℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0073]

对比例7

[0074]

步骤(1):称取50g 4a分子筛、3g田菁粉和3g水搅拌均匀;以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0075]

步骤(2):将步骤(1)所述混合原料加入造粒机中造粒(压力0.7mpa),然后将造粒机产物转移至压片机中压片成型(进料填充量为2.5ml,压力为5mpa),将成型后片剂置于管式炉中在750℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0076]

下面以对比例8与实施例3进行对比,说明不采用造粒压片进行改性获得的用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂的结果。

[0077]

对比例8

[0078]

步骤(1):称取50g 4a分子筛、3g田菁粉和20g水搅拌均匀;

[0079]

以质量比1:2混合的白炭黑和硅胶粉作为含硅改性剂,称取3g含硅改性剂与4a分子筛、润滑剂和水混合,搅拌均匀,得到混合原料。

[0080]

步骤(2):将步骤(1)所述混合原料置于烘箱中并在105℃的温度下干燥12h,最后置于管式炉中在600℃下通空气焙烧6h,得到用于锂离子电池电解液中碳酸酯类有机溶剂的除水剂。

[0081]

性能测试

[0082]

1、对实施例1-5和对比例1-8获得的除水剂做锂离子电池电解液溶剂单次除水实验和循环使用多次除水实验。

[0083]

锂离子电池电解液溶剂为碳酸酯类混合溶剂,除水实验前测得其水分含量为10.5ppm,纯度为99.9956%。

[0084]

(1)单次除水实验具体步骤为:在手套箱中,取20ml锂离子电池电解液用碳酸酯类混合溶剂于样品瓶中,向其中投放5g除水剂,盖紧样品瓶盖,静置30min后取上层清液,测定样品瓶中碳酸酯类混合溶剂的含水率和纯度。

[0085]

(2)循环使用多次除水实验具体步骤为:在手套箱中,倾去上述单次除水实验样品瓶中剩余上层清液,重新加入向样品瓶中加入20ml未使用的碳酸酯类混合溶剂,静置30min后取上层清液,测定样品瓶中碳酸酯类混合溶剂的含水率和纯度,重复上述操作20次,并测试循环使用20次后,经过上述除水剂处理后碳酸酯类混合溶剂的含水率和纯度。

[0086]

表1是实施例1-5和对比例1-8获得的除水剂的单次除水实验和循环使用多次除水实验测试结果。

[0087]

表1

[0088]

[0089][0090]

由实施例1-5的除水实验测试结果证明本发明几乎不会导致碳酸酯类溶剂分解,即不会产生额外的杂质,因此,本发明吸附水的同时还能提高电解液溶剂纯度,实现了较高的除水效率,与现有的除水剂相比,能够吸附更多的杂质,更换频率更低,使用周期较长,有利于降低分子筛的使用量和维护成本。

[0091]

由对比例1-8测试结果可知:含硅改性剂和润滑剂的选择、制备原料包含水、压片前的造粒操作、在空气气氛下焙烧、600℃的焙烧温度及造粒压片对于本发明来说都是特定选择,会对除水功效造成影响。

[0092]

2、酸量表征和织构性质

[0093]

对实施例1和未改性的4a分子筛进行以下实验。

[0094]

(1)n2吸附-脱附

[0095]

采用美国康塔(quantachrome)公司quadrasorbsi型吸附仪测定样品的n2吸附-脱附等温线。

[0096]

微孔体积(v

mic

)、总比表面积(s

bet

)由t-plot法得到,选点范围在p/p0=0.2~0.4。

[0097]

中孔体积由总孔体积减去微孔体积计算得到(v

meso

=v

tot-v

mic

),孔径分布采用bjh或dft吸附分支模型。

[0098]

(2)nh

3-程序升温脱附(nh

3-tpd)

[0099]

采用美国micromeritics公司生产的autochem∏2920型全自动程序升温化学吸附仪测定样品的nh

3-程序升温脱附谱图。

[0100]

实验时,先将样品压片、造粒至20~40目大小;

[0101]

将0.1g样品颗粒固定于石英管中间,惰性气体氛围为30ml/min的载气(he),以10℃/min的升温速率升至550℃对样品进行活化1h;

[0102]

然后以10℃/min速度降至120℃,用v(nh3):v(he)=15:85的混合气以30ml/min的速度吸附30min,然后切换为载气he吹扫30~40min至基线平稳,以10℃/min升至600℃或700℃进行nh3程序升温脱附,脱附过程中使用热导检测器(tcd)对产生的信号进行采集。

[0103]

结果如表2(n2吸附数据表)和图1-3所示。

[0104]

表2

[0105][0106]

由表1和图1(即实施例1的n2吸附数据)可知,与未改性4a分子筛相比,实施例1经

过改性后分子筛所制备的除水剂的总比表面积和孔体积都有所减小,说明经过改性后有一定量sio2沉积在分子筛外表面,同时也对分子筛的孔道有一定的修饰作用。

[0107]

由图2(即实施例1的nh

3-tpd图)可知,与未改性4a分子筛相比,实施例1经过改性后分子筛所制备的除水剂的强酸峰和弱酸峰的峰高都有所降低,即nh

3-tpd峰面积的减小,说明改性后分子筛外表面酸量的减少。

[0108]

由图3(即实施例1的孔径分布图)可知,与未改性4a分子筛相比,实施例1经过改性后分子筛所制备的除水剂的最可几孔径左移,说明改性后分子筛孔口尺寸降低。

[0109]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1