一种N/C外延MnOx纳米棒复合材料及其制备和在甲醛催化降解中的应用

一种n/c外延mnox纳米棒复合材料及其制备和在甲醛催化降解中的应用

技术领域

1.本发明涉及气体吸附与催化领域,具体涉及一种甲醛催化降解材料领域。

背景技术:

2.室内空气污染物中的甲醛是典型的高毒物质,早在2004年,世界卫生组织就已经将其认定为一类致癌物质,室内建筑装修装饰材料中的胶合板、胶黏剂、内墙涂料、家具、墙纸和地毯等是室内空气中甲醛的主要来源,甲醛能引发鼻刺痛、咽喉炎、哮喘、过敏性皮炎等,甚至会产生中毒致畸致癌,严重危害人们的身体健康。因此如何有效去除室内空气中的甲醛已成为环境科学研究者们亟待解决的问题。

3.催化氧化是目前去除甲醛最有前途的方法之一,它可以在低温下将甲醛完全转化为无害的co2和h2o,其中,mn基催化剂由于价格低廉、活性高、毒性低、资源丰富、合成方法多样等优点,可以在室温下表现出优良的催化氧化能力,常作为许多催化反应的催化剂或载体材料。

4.活性炭具有高比表面积和合适孔径分布,常用于甲醛的吸附,但其主要基于多孔结构的物理吸附机制实现作用,吸附效果不理想。为改善碳材料的甲醛处理效果,行业内的改进方式主要在于采用金属氧化物进行负载;如此能够结合物理以及金属氧化物的化学催化双重作用,改善甲醛处理效果。然而,现有的金属氧化物-碳复合材料的制备方法难于调控金属氧化物的沉积方式,难于避免金属氧化物的团聚,如此不仅会影响催化位点,还容易堵塞吸附孔道,不利于甲醛的催化降解。

技术实现要素:

5.为解决现有碳-金属氧化物制备方法容易出现团聚,甲醛降解性能不理想的问题,本发明第一目的在于,提供一种n/c外延mnox纳米棒复合材料的制备方法,旨在提供一种以碳材料为基底均匀外延生长mnox纳米棒新材料,并改善材料在甲醛催化下的化学性能。

6.本发明第二目的在于,提供所述的制备方法制得的n/c外延mnox纳米棒复合材料及其在甲醛催化降解中的应用。

7.本发明还提供了一种包含所述的n/c外延mnox纳米棒复合材料的除醛材料。

8.一种n/c外延mnox纳米棒复合材料的制备方法,以氮掺杂炭材料为生长基底,将高锰酸盐和二价锰源在所述的生长基底表面反应,诱导mnox纳米棒在生长基底表面外延生长,制得所述的n/c外延mnox纳米棒复合材料;

9.所述的氮掺杂炭材料中,n的含量为6.5~8.5atm%。

10.本发明中,创新地以所述的n含量的氮掺杂炭材料诱导高锰酸盐和二价锰源表面反应,促使mnox以n/c表面为起点外延生长(沿z轴生长),形成插接在n/c表面的mnox纳米棒。所述的mnox纳米棒均匀分散在n/c的表面。本发明中,所述的制备方法能够解决复合材料中的mnox团聚、活性位点低、孔道易堵塞的问题,能够有效改善甲醛的降解效果。

11.本发明中,所述的n含量的氮掺杂炭材料是诱导高锰酸盐和二价锰源表面反应均匀分散,并形成均匀外延生长结构的关键。

12.作为优选,氮掺杂炭材料通过炭材料和氮源进行焙烧制备,其中,氮源和炭材料的重量比大于或等于2;优选为2~4:1,进一步优选为2~3:1;

13.优选地,所述的炭材料为生物炭,进一步优选为椰壳炭;

14.优选地,所述的氮源为三聚氰胺、尿素中的至少一种。

15.作为优选,焙烧的温度为400℃~900℃,优选为600~800℃,进一步优选为700~800℃;

16.优选地,焙烧阶段的气氛为保护气氛,或者为氨气-保护气的混合气;

17.优选地,焙烧的时间为2h~6h,进一步优选为3~5h。

18.本发明中,反应的溶剂为水,或者含水溶液;

19.优选地,将高锰酸盐、二价锰源和氮掺杂炭材料分散在溶剂中,在所述的氮掺杂炭材料表面进行所述的反应。

20.本发明中,所述的高锰酸盐为高锰酸钾和/或高锰酸钠;

21.优选地,所述的二价锰源为能够电离出mn

2+

的水溶性盐,优选为硫酸锰、氯化锰、硝酸锰、乙酸锰中的至少一种。

22.本发明中,所述的高锰酸盐、二价锰源的摩尔比为1:1~4;优选为1:1~2.5;更进一步优选为1:1.5~2.5。

23.优选地,氮掺杂炭材料和mnox的重量比为0.05~1:1;优选为0.1~0.5:1,进一步优选为0.1~0.3:1。

24.作为优选,反应过程的温度为60℃~120℃,进一步优选为70~90℃;

25.优选地,反应的时间为0.5h~3h,进一步优选为1~1.5h。

26.本发明还提供了一种所述制备方法制备的n/c外延mnox纳米棒复合材料,其包括氮掺杂炭材料基底,以及在基底表面均匀外延生长的mnox纳米棒。

27.本发明中,得益于所述的创新的制备方法,能够诱导mnox在碳基体表面均匀外延生长,形成纳米棒(刺突结构),如此有助于改善催化活性,不仅如此,还能够避免孔道堵塞,能够显著改善甲醛的催化降解效果,特别是能够有效改善低温下的甲醛的催化降解效果。

28.本发明还提供了一种所述的n/c外延mnox纳米棒复合材料的应用,将其用于甲醛的降解催化剂;优选地,所述的甲醛为气态甲醛。

29.本发明研究发现,得益于所述的制备方法,能制备得到所述特殊形貌结构的材料,如此能够意外地改善甲醛气体的催化效果,利于改善甲醛气体的持续脱除效果,且避免甲醛气体的二次释放。

30.本发明还提供了一种除醛材料,其特征在于,包含所述的n/c外延mnox纳米棒复合材料。

31.有益效果

32.本发明基于所述n含量的n/c作为生长基底,其能够诱导高锰酸盐和二价锰源的氧化反应,能够促使mnox的均匀外延生长,可以获得特殊结构的碳-mnox复合材料,不仅如此,所述的制备方法制得的特殊结构的材料能够有效促使甲醛的降解,特别是具有更优的低温甲醛降解效果。

33.本发明工艺简单,原料来源广泛,且制备效果优异,利于工业实际应用。

附图说明

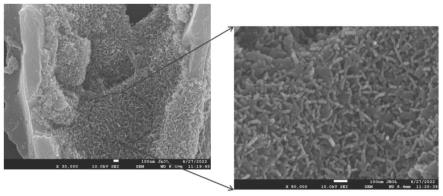

34.图1为实施例1制得的mnox/c-2n材料的sem图,显示mnox在掺n的表面均匀分布,且呈外延形成棒状结构;

35.图2为实施例1制得的mnox/c-2n材料的tem图,mnox呈棒状均匀分散;

36.图3为实施例1及各案例制备的材料的xrd图;

37.图4为对比例2制得的mnox的sem图;

38.图5为对比例5制得的mnox/c的sem图;

39.图6为对比例5制得的mnox/c的tem图;

40.图7为甲醛脱除装置示意图;

41.图8为各案例不同时间的甲醛脱除效果图;

具体实施方式

42.下面结合实例对本发明作进一步详细的描述,但本发明的实施方式不止于此。

43.甲醛脱除效果测定过程为:

44.1.量取一定体积的甲醛溶液注射到已备好的干净培养皿中,调节气体流速至一定值,此时迅速打开箱体上方的盖子,将培养皿放入其中后马上拧紧密封盖,待甲醛挥发至示数稳定。

45.2.称量粉末样品并装入石英反应管中以备使用。

46.3.调整三通阀的方向,将气体流向从旁路改变至反应管,与材料接触开始反应。吸附反应过程的温度为室温,如23~28℃;

47.甲醛去除率=([hcho]

反应前-[hcho]

反应后

)/[hcho]

反应后

[0048]

所述的椰壳炭来自苏州碳旋风活性炭公司,粒径为30-60目,bet1000m2/g。

[0049]

实施例1

[0050]

(1)取椰壳炭与三聚氰胺按照1:2的重量比例混合并用研钵进行研磨,随后放入坩埚中,置于800℃的管式炉中,n2氛围下,持续4h,冷却后取出,记为c-2n(n掺杂的碳材料);其中,n的含量为6.5atm%;

[0051]

(2)取上述n掺杂的碳材料(本案例为0.086g)与mnox按照质量比0.1:1的比例,将n掺杂的碳材料分散在去离子水中,固液比(重量比)为0.00172,搅拌均匀后,按照摩尔比kmno4:mnso4=2:3的比例,加入mnso4(1g),继续搅拌至mnso4溶解,将kmno4溶解在去离子水中,用注射泵逐滴滴入上述混合溶液中,搅拌均匀后放入80℃的烘箱中反应1h,记为mnox/c-2n。

[0052]

制得的材料的sem、tem、xrd分别见图1、图2、图3。

[0053]

实施例2

[0054]

和实施例1相比,区别仅在于,步骤(1)中,椰壳炭与三聚氰胺的重量比为1:3。步骤1制得的产品标记为c-3n(其中,n的含量为8.35atm%);步骤(2)最终制得的产品标记为mnox/c-3n。

[0055]

对比例1

[0056]

和实施例1相比,区别仅在于,仅进行步骤(1),未进行步骤(2)的处理,也即是以c-2n为除甲醛的材料。

[0057]

对比例2

[0058]

和实施例1相比,区别仅在于,未进行步骤(1),仅采用步骤(2)制备mnox,步骤例如为:按照摩尔比kmno4:mnso4=2:3的比例,将mnso4溶解在去离子水中,固液比为0.02,搅拌至mnso4溶解,将kmno4溶解在去离子水中,用注射泵逐滴滴入上述混合溶液中,搅拌均匀后放入80℃的烘箱中反应1h,记为mnox。

[0059]

制得的材料的xrd、sem分别见图3、图4。所述的mnox呈球团结构。

[0060]

对比例3

[0061]

和实施例1相比,区别仅在于,采用对比例1制得的c-2n和对比例2制得的mnox物理混合,其中,c-2n和mnox的比例同实施例1的复合材料(标记为c-2n-mnox

物理混合

)。

[0062]

对比例4

[0063]

和实施例1相比,区别仅在于,步骤(1)中,椰壳炭与三聚氰胺重量比为1:1;具体的步骤为:

[0064]

(1)取椰壳炭与三聚氰胺按照1:1的比例用研钵进行研磨,混合均匀后放入坩埚中,置于800℃的管式炉中,n2氛围下,持续4h,冷却后取出,记为c-n;n含量为3.26atm%;

[0065]

(2)取上述n掺杂的碳材料(本案例为0.086g)与mnox按照质量比0.1:1的比例,将n掺杂的碳材料分散在去离子水中,固液比为0.00172,搅拌均匀后,按照摩尔比kmno4:mnso4=2:3的比例,加入mnso4(1g),继续搅拌至mnso4溶解,将kmno4溶解在去离子水中,用注射泵逐滴滴入上述混合溶液中,搅拌均匀后放入80℃的烘箱中反应1h,记为mnox/c-n。sem显示未在碳表面均匀外延形成mnox纳米棒。

[0066]

对比例5

[0067]

和实施例1相比,区别仅在于,步骤(1)中,未添加氮源,区别的步骤为:

[0068]

(1)取椰壳炭放入坩埚中,置于800℃的管式炉中,n2氛围下,持续4h,冷却后取出,记为c;

[0069]

(2)取上述碳材料(本案例为0.086g)与mnox按照质量比0.1:1的比例,将n掺杂的碳材料分散在去离子水中,固液比为0.00172,搅拌均匀后,按照摩尔比kmno4:mnso4=2:3的比例,加入mnso4(1g),继续搅拌至mnso4溶解,将kmno4溶解在去离子水中,用注射泵逐滴滴入上述混合溶液中,搅拌均匀后放入80℃的烘箱中反应1h,记为mnox/c-n。sem显示未在碳表面均匀外延形成mnox纳米棒。制得的材料的xrd、sem、tem分别见图3、图5和图6。显示mnox没有以基底为起点外延生长,且存在严重的团聚。

[0070]

对比例6

[0071]

和对比例1相比,区别仅在于,将椰壳炭与三聚氰胺比例控制在1:1,步骤为:取椰壳炭与三聚氰胺按照1:1的比例用研钵进行研磨,混合均匀后放入坩埚中,置于800℃的管式炉中,n2氛围下,持续4h,冷却后取出,记为c-n;

[0072]

对比例7

[0073]

和对比例1相比,区别仅在于,将椰壳炭与三聚氰胺比例控制在1:3,步骤为:取椰壳炭与三聚氰胺按照1:3的比例用研钵进行研磨,混合均匀后放入坩埚中,置于800℃的管式炉中,n2氛围下,持续4h,冷却后取出,记为c-3n;

[0074]

测试结果如下表

[0075]

表1不同材料甲醛去除率

[0076]

材料初始浓度/ppm结束浓度/ppm去除率/%c20.0716.3918.34c-n25.0517.4630.30c-2n19.4111.5840.34c-3n22.4613.1841.32mnox19.989.9150.40mnox/c20.869.8452.83mnox/c-n20.2210.8846.19mnox/c-n

物理混合

20.5310.6947.95mnox/c-2n21.866.8868.53mnox/c-3n20.586.0770.51

[0077]

注:所述的结束时的浓度指循环吸附240min时的浓度,所述的去除率也即是起始和吸附240min后的去除率。

[0078]

本发明中,c、c-2n能够获得一定的甲醛脱除效果,但其容易出现甲醛气体的再次释放,长期脱除效果不理想。针对该问题,本发明通过所述的制备方法,能够诱导mnox的均匀外延生长,如此能够避免甲醛的二次释放,能够改善持续长效甲醛脱除效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1