一种炭基固体酸催化剂的制备方法及其应用

1.本发明属于废物资源化技术领域,具体涉及一种炭基固体酸催化剂的制备方法及其应用。

背景技术:

2.近年来,生物柴油作为代表性的可再生液体燃料,在全世界都得到了较为广泛的应用。在其工业生产过程中,常把液体酸用于酯化反应的催化剂以降低原料油的酸值,方便后续酯交换反应的进行。作为均相催化剂,液体酸具有成本较低及催化活性高的优点。但与此同时,均相催化也会带来产物与催化剂难以分离,生产大量酸性废水以及催化剂腐蚀设备等问题。

3.目前,一些固体酸催化剂,例如amberlyst-15等已经被用于生物柴油的工业生产中。但由于其价格昂贵且热稳定性较差,催化效率远低于液体酸。因此,开发低成本高效率的固体酸催化剂势在必行。对于磺化改性的炭基催化剂,一方面具有疏水的炭结构作为骨架,另一方面负载了亲水的酸性基团,有利于酯化反应的选择性。目前,炭基酸催化剂的磺化改性主要有两种方法。一种是将原料先经过高温炭化得到生物炭,再经浓硫酸磺化的两步法;另一种则是将原料直接与浓硫酸混合加热制得催化剂的一步法。对于制备过程来说,前者的周期更长,能耗更大。但是由于后者的制备温度较低,会导致催化剂比表面积低,热稳定性也较差。

4.炭基固体酸催化剂的结构和性能与原材料的性质密切相关。生物质中的木质素是一类芳香性高聚物,具有稳定的化学性质,在催化剂的制备过程中不易分解,起到骨架支撑作用。而纤维素是多糖类物质,在磺化过程中更易与浓硫酸反应,造成额外的损耗。因此,有学者认为提高原料中木质素的含量更有利于催化剂催化效率的提升。在某些生物质糖化利用实验中,为了提高利用率,会首先对原料进行预处理,再进行后续发酵。其中,酸处理法是研究最早,技术最成熟的预处理方法。稀酸预处理可以使纤维形成多孔或溶胀型结构,从而促进纤维素的降解。同时,由于催化剂制备过程中也会产生酸性废水,如何减少其排放量也成为了亟待解决的问题。因此,将二者结合,开发一种利用稀酸预处理生物质后合成固体酸催化剂的方法势在必行。

技术实现要素:

5.本技术的主要目的在于提供一种催化性能高,催化废弃油脂制备生物柴油时酯化率高,且可重复利用的炭基固体酸催化剂的制备及其应用。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种炭基固体酸催化剂的制备方法,包括以下步骤:

8.(1)将生物质进行粉碎并过筛处理得生物质粉,干燥生物质粉并与无机酸或酸性废水混合进行加热处理,过滤,采用蒸馏水洗涤滤饼至滤液呈中性,干燥滤饼得预处理生物质粉;

9.(2)将预处理生物质粉与浓硫酸混合进行磺化处理,待磺化结束,采用蒸馏水洗涤、过滤至滤液呈中性,干燥滤饼得炭基固体酸催化剂。此处处理过程中所得酸性废水可进行回收利用。

10.本发明所述炭基固体酸催化剂的制备方法采用无机酸预处理生物质,再应用原位磺化合成炭基固体酸催化剂,增加了催化剂的比表面积与磺酸基团的负载量,从而提高其催化性能。

11.上述一种炭基固体酸催化剂的制备方法,作为一种优选的实施方案,步骤(1)中,所述生物质为竹子、花生壳、棕榈壳、小麦秸秆、大豆秸秆、玉米秸秆;

12.所述过筛处理为采用20-100目的筛网进行过筛处理;

13.所述干燥生物质粉为:在温度为105℃-200℃的条件下干燥10-40h。

14.上述一种炭基固体酸催化剂的制备方法,作为一种优选的实施方案,

15.步骤(1)中,所述无机酸为磷酸、盐酸、硝酸,所述无机酸和酸性废水的ph均为0-1,所述生物质粉与无机酸的固液比为1:5-1:30;所述加热处理为在30℃-120℃的条件下处理2-10h;

16.所述干燥滤饼为在温度为65℃-130℃的条件下干燥10-30h。

17.上述一种炭基固体酸催化剂的制备方法,作为一种优选的实施方案,步骤(2)中,所述生物质粉与浓硫酸的重量比为1:2-1:40,所述磺化处理的温度为80℃-200℃,磺化处理的时间为2-18h;

18.洗涤所采用蒸馏水的温度为50-80℃;

19.所述干燥为在温度为65℃-130℃的条件下干燥10-30h。

20.本技术的第二方面,提供一种上述炭基固体酸催化剂制备生物柴油的方法,向废弃油脂中加入炭基固体酸催化剂和小分子醇蒸汽,冷凝回流进行酯化,反应,处理得生物柴油。

21.采用炭基固体酸催化剂在催化制备生物柴油过程中,当酯化率低于80%时,应更换炭基固体酸催化剂,而失效的炭基固体酸催化剂可通过磺化再生,磺化条件与上述炭基固体酸催化剂的条件相同。

22.上述所述的方法,作为一种优选的实施方案,所述废弃油脂为酸值大于50mg

·

koh/g的酸性油脂。

23.上述所述的方法,作为一种优选的实施方案,所述废弃油脂为餐饮废油、棕榈酸化油或大豆酸化油。

24.上述所述的方法,作为一种优选的实施方案,所述废弃油脂和所述炭基固体酸催化剂的用量比为100:2-12;所述小分子醇蒸汽与所述废弃油脂的摩尔比为3:1-15:1。

25.上述所述的方法,作为一种优选的实施方案,所述小分子醇蒸汽为甲醇蒸汽和/或乙醇蒸汽;

26.当所述小分子醇蒸汽为甲醇蒸汽和乙醇蒸汽时,甲醇蒸汽和乙醇蒸汽的质量比为99:1-9:1。

27.小分子醇蒸汽的加入方法为:将甲醇置于单口烧瓶中于70-90℃下加热,将产生的蒸汽通过不锈钢管通入废弃油脂液面下;或将乙醇或,甲醇和乙醇的混合醇置于单口烧瓶中于80-100℃下加热,然后将产生的蒸汽通过不锈钢管通入废弃油脂液面下。

28.上述所述的方法,作为一种优选的实施方案,酯化反应的温度为45-85℃,反应结束时产物的酸值应不高于2mg

·

koh/g。

29.本技术制备方法所得到的柴油可用于炼制精致生物柴油或直接与普通柴油按1:2~1:10比例混合作为柴油炉灶用油。

30.本发明的有益效果为:本技术所述炭基固体酸催化剂的制备方法采用无机酸或酸性废水对生物质进行预处理,提高了原料中木质素的含量,再应用原位磺化合成炭基固体酸催化剂,增加了催化剂的比表面积与磺酸基团的负载量,有利于提升催化剂的催化性能。

31.且在制备催化剂过程中产生的酸性废水可代替无机酸,降低了生产成本、减少废水的排放,实现了酸性废水的重复利用。

32.本发明所述制备生物柴油的方法在传统使用甲醇液体酯化的基础上,提出甲醇蒸汽和/乙醇蒸汽酯化制备生物柴油的方法,在催化剂添加量相同的条件下进一步提升了生物柴油的产率,提升了催化剂的重复利用性能。

附图说明

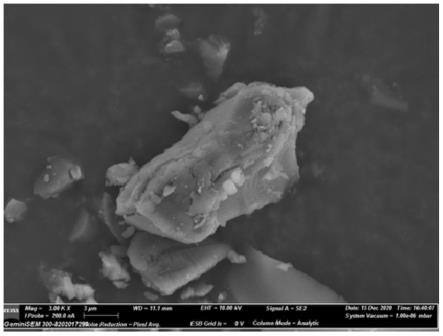

33.图1为本发明实施例1所述炭基固体酸催化剂的sem图;

34.图2为本发明实施例1所述炭基固体酸催化剂的傅里叶红外光谱的表征图;

35.图3为本发明所述炭基固体酸催化剂催化废弃油脂转化效果及相对应催化剂的磺酸密度研究图。

具体实施方式

36.为了使本技术领域的人员更好地理解本技术方案,下面将结合案例对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

37.实施例1

38.实施例1所述炭基固体酸催化剂的制备方法,包括以下步骤:

39.(1)将竹子进行粉碎并过40目筛处理得竹子粉,将竹子粉置于烘箱内于150℃下干燥10h去除水分。

40.取5g干燥竹粉加入到100ml的蓝盖瓶中,再加入50ml ph为0.5的酸性废水混合均匀,将蓝盖瓶放入水浴锅中,在30℃下水浴加热6h后冷却至室温,过滤,采用蒸馏水冲洗滤饼至滤液呈中性,将过滤得到的滤饼放入烘箱中,在温度为105℃下干燥12h去除残留水分得预处理竹粉;

41.(2)取5g预处理竹粉加入到100ml烧杯中,再加入50ml浓硫酸搅拌均匀,然后将混合物转移至消解管中,将消解管放入石墨消解仪中加热,在150℃下磺化4h。待反应结束后将混合物倒入装有温度为60℃的蒸馏水的烧杯中,用玻璃棒搅拌后将其静置并冷却至室温,过滤,并用氯化钡溶液滴定滤液直至滤液呈中性,检测不出硫酸根离子。

42.将过滤得到的固体放入烘箱中,在105℃的条件下干燥12h去除残留水分,得炭基固体酸催化剂。

43.使用滴定法测定:该催化剂的磺酸密度为1.45mmol/g,总酸密度为4.46mmol/g。

44.sem表征,如图1所示。从图1可以看出经过预处理后的催化剂表面形成了更多孔隙,更利于酸性基团的负载。

45.实施例1所得炭基固体酸催化剂制备生物柴油的方法:

46.称取30g酸值为60mg

·

koh/g废弃油脂(餐饮废油)置于连接冷凝收集装置的三口烧瓶中,按照废弃油脂质量比的加入3g炭基固体酸催化剂,称取160g甲醇置于单口烧瓶中,并将其与三口烧瓶连接。将单口烧瓶于在水浴中加热,产生的甲醇蒸汽通过不锈钢管通入废弃油脂液面下,并将三口烧瓶在76℃下加热回流4h。

47.待应结束,将收集到的甲醇转移至原始的单口烧瓶中重复使用。将酯化产物经过离心将剩余甲醇、生物柴油(油酸甲酯)、水和催化剂分离。

48.通过测定反应前后酸值的变化计算可知脂肪酸的转换率为97.11%。

49.酸值的测试方法为:称取1g左右的油脂样品料置于锥形瓶中;将50ml乙醇转移至装有待测油脂样品的锥形瓶中,充分混合;加入0.5ml酚酞指示剂,用koh-乙醇标准溶液滴定,滴定过程中充分摇动,至颜色发生变化,并且保持15s不褪色,即为滴定终点。

50.酸值与脂肪酸转化率的计算公式如下:

[0051][0052]

式中:v——滴定消耗的koh-乙醇标准溶液的体积,ml;

[0053]

c——koh-乙醇标准溶液的浓度,mol/l;

[0054]

56.1——koh的摩尔质量,g/mol;

[0055]

m——试样的质量,g。

[0056][0057]

实施例2

[0058]

实施例2所述炭基固体酸催化剂的制备方法,包括以下步骤:

[0059]

(1)将小麦秸秆进行粉碎并过40目筛处理得小麦秸秆粉,将小麦秸秆粉置于烘箱内于150℃下干燥10h去除水分。

[0060]

取5g干燥小麦秸秆粉加入到100ml的蓝盖瓶中,再加入50ml ph为0.5的酸性废水混合均匀,将蓝盖瓶放入水浴锅中,在60℃下水浴加热6h后冷却至室温,过滤,采用蒸馏水冲洗滤饼至滤液呈中性,将过滤得到的滤饼放入烘箱中,在温度为105℃下干燥12h去除残留水分得预处理小麦秸秆粉;

[0061]

(2)取5g预处理小麦秸秆粉加入到100ml烧杯中,再加入50ml浓硫酸搅拌均匀,然后将混合物转移至消解管中,将消解管放入石墨消解仪中加热,在150℃下磺化4h。待反应结束后将混合物倒入装有温度为60℃的蒸馏水的烧杯中,用玻璃棒搅拌后将其静置并冷却至室温,过滤,并用氯化钡溶液滴定滤液直至滤液呈中性,检测不出硫酸根离子。

[0062]

将过滤得到的固体放入烘箱中,在105℃的条件下干燥12h去除残留水分,得炭基固体酸催化剂。

[0063]

使用滴定法测定:该催化剂的磺酸密度为1.72mmol/g,总酸密度为5.15mmol/g。

[0064]

实施例2所得炭基固体酸催化剂制备生物柴油的方法:

[0065]

称取30g酸值为60mg

·

koh/g废弃油脂(棕榈酸化油)置于连接冷凝收集装置的三

口烧瓶中,按照废弃油脂质量比的加入3g炭基固体酸催化剂,称取160g甲醇置于单口烧瓶中,并将其与三口烧瓶连接。将单口烧瓶于在水浴中加热,产生的甲醇蒸汽通过不锈钢管通入废弃油脂液面下,并将三口烧瓶在76℃下加热回流4h。

[0066]

待应结束,将收集到的甲醇转移至原始的单口烧瓶中重复使用。将酯化产物经过离心将剩余甲醇、生物柴油(油酸甲酯)、水和催化剂分离。

[0067]

通过测定反应前后酸值的变化计算可知脂肪酸的转换率为98.28%。

[0068]

实施例3

[0069]

实施例3所述炭基固体酸催化剂的制备方法与实施例1所述制备方法相同。

[0070]

实施例3所得炭基固体酸催化剂制备生物柴油的方法:

[0071]

称取30g酸值为60mg

·

koh/g废弃油脂(餐饮废油)置于连接冷凝收集装置的三口烧瓶中,按照废弃油脂质量比的加入3g炭基固体酸催化剂。称取160g甲醇和乙醇的混合醇置于单口烧瓶中,并将其与三口烧瓶连接。将单口烧瓶于在85℃水浴中加热,产生的甲醇和乙醇混合醇蒸汽通过不锈钢管通入废弃油脂液面下,并将三口烧瓶在75℃下加热回流4h。反应结束后,将收集到的甲醇和乙醇转移至原始的单口烧瓶中重复使用。将酯化产物经过离心将产物和催化剂分离。通过测定反应前后酸值的变化计算可知脂肪酸的转换率为95.02%。

[0072]

实施例4

[0073]

实施例4所述炭基固体酸催化剂的制备方法与实施例1所述催化剂的制备方法相同。

[0074]

实施例4所得炭基固体酸催化剂制备生物柴油的方法:

[0075]

称取30g酸值为60mg

·

koh/g废弃油脂(餐饮废油)置于连接冷凝收集装置的三口烧瓶中,按照废弃油脂质量比的加入3g炭基固体酸催化剂。称取160g乙醇置于单口烧瓶中,并将其与三口烧瓶连接。将单口烧瓶于在水浴中加热,产生的乙醇蒸汽通过不锈钢管通入废弃油脂液面下,并将三口烧瓶在85℃下加热回流4h。反应结束后,将收集到的乙醇转移至原始的单口烧瓶中重复使用。将酯化产物经过离心将剩余乙醇、油酸乙酯、水和催化剂分离。通过测定反应前后酸值的变化计算可知脂肪酸的转换率为93.84%。

[0076]

对比例1

[0077]

对比例1所述炭基固体酸催化剂的制备方法与实施例1所述炭基固体酸催化剂的制备方法不同之处在于:

[0078]

对比例1所述炭基固体酸催化剂不进行预处理,即直接将粉碎后的竹子粉与浓硫酸混合进行磺化处理。

[0079]

对比例1所得炭基固体酸催化剂的磺酸密度为1.43mmol/g,总酸密度为4.28mmol/g。

[0080]

对比例1所述生物柴油的制备方法为采用对比例1所述炭基固体酸催化剂进行制备,制备方法与实施例1的方法相同。其脂肪酸的转化率为90.12%。

[0081]

对比例2

[0082]

对比例2所述炭基固体酸催化剂的制备方法与实施例2所述炭基固体酸催化剂的制备方法相同。

[0083]

对比例2所述炭基固体酸催化剂制备生物柴油的方法与实施例2所述生物柴油的

制备方法不同之处在于:

[0084]

将废弃油脂、炭基固体酸催化剂和甲醇加入圆底烧瓶中进行反应,其余操作与实施例2相同。其脂肪酸的转化率为89.36%。

[0085]

对比例3

[0086]

对比例3所述炭基固体酸催化剂的制备方法与实施例3所述炭基固体酸催化剂的制备方法相同。

[0087]

对比例3所述炭基固体酸催化剂制备生物柴油的方法与实施例3所述生物柴油的制备方法不同之处在于:

[0088]

将废弃油脂、炭基固体酸催化剂、甲醇和乙醇的混合醇加入圆底烧瓶中进行反应,其余操作与实施例3相同。其脂肪酸的转化率为87.25%。

[0089]

1、本技术所述炭基固体酸催化剂的性能研究,研究结果如表1所示:

[0090]

表1

[0091][0092]

从表1可以看出:本发明所述炭基固体酸催化剂具有更大的比表面积和孔体积,这是因为未预处理时,浓硫酸直接与生物质外层的纤维素层接触,同时发生炭化。而预处理之后,纤维素被破坏,使一步磺化合成的催化剂的孔结构更丰富。

[0093]

此外,表1中还可以看出:本技术所述炭基固体酸催化剂的氢元素与硫元素的含量增加,也表明了磺酸基的负载更多。即表明经酸性废水或无机酸预处理的催化剂比对比例1的催化剂表现更好的催化性能。

[0094]

2、本技术所述炭基固体酸催化剂的傅里叶红外光谱的表征,结果如图2所示:

[0095]

从图2中可以看出:经无机酸或酸性废水预处理制备得到的炭基固体酸催化剂在2875、825和1592cm-1

处的峰均强于对比例1所述催化剂,表明经无机酸或酸性废水预处理更有利于催化剂碳骨架的形成;实施例2所述催化剂在3320、1172与1033cm-1

处的峰也更强,这意味着无机酸或酸性废水预处理有利于催化剂中磺酸基与羟基的形成。

[0096]

3、本技术所述炭基固体酸催化剂催化废弃油脂转化效果研究,结果如图3所示。

[0097]

从图3中可以看出:本技术所述制备生物柴油的方法脂肪酸的转换率可达到98.28%,催化剂的磺酸密度可达到1.72mmol/g,远远优于对比例1所述脂肪酸的转换率及催化剂的性能。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1