一种多级催化氧化去除异味气体的方法及装置与流程

:

1.本发明属于环境污染物治理技术领域,具体涉及一种多级催化氧化去除异味气体的方法及装置。

背景技术:

2.异味气体是引起人体厌恶或不愉快气味的物质,是一种通过嗅觉感知的污染问题。近年来,异味污染问题在人民群众中倍受关注,因恶臭/异味污染导致的环境投诉问题较为严重。《大气污染防治法》规定“企业事业单位和其他生产经营者在生产经营活动中产生异味气体的,应当科学选址,设置合理的防护距离,并安装净化装置或者采取其他措施,防止排放异味气体”。因此,异味气体治理刻不容缓。

3.异味气体成分复杂,大部分异味气体嗅阈值较低且有毒有害,如硫化氢的嗅阈值为0.0012,长期接触低浓度的硫化氢,可引起神经衰弱综合征和动植物神经功能紊乱等。因此针对这类嗅阈值较低的异味气体,对治理技术净化效率要求较高。目前市场上常用治理技术有吸附法、吸收法、燃烧法、生物法等。常规的吸附法和吸收法净化效率较低,难以满足市场需求,无法彻底解决异味扰民的问题;燃烧法和生物法虽净化效率高,但投资成本和运行费用高等问题,难以大范围推广。因此研究开发净化效率高,投资运行费用低的异味治理技术成为技术人员关注的焦点。基于此,本发明提供一种多级催化氧化去除异味气体的装置及方法以解决上述问题。

技术实现要素:

4.本发明的目的是针对现有技术的不足,提供一种多级催化氧化去除异味气体的方法及装置,提出“干式过滤+电化学催化耦合+循环流化床催化氧化”的组合工艺,并设计出净化效率高、投资运行费用小的异味气体治理装置,可解决异味气体治理过程中净化效率较低、成本高、易产生二次污染的问题。

5.本发明采用以下技术方案:

6.(一)本发明提供一种多级催化氧化去除异味气体的方法,包括以下步骤:

7.s1、预处理:将异味废气经过干式过滤装置进行预处理,去除废气中含尘颗粒和液滴;

8.s2、电化学催化耦合反应:将预处理后的异味废气与雾化后双氧水混合,进入dbd等离子体反应区,通过双介质阻挡放电,产生的高能离子与背景气体作用,产生高活性的自由基物质,与异味废气发生反应并降解;未降解的异味废气通过催化剂固定床,高活性自由基物质耦合常温催化剂,降低反应活化能,进一步降解异味废气;

9.s3、循环流化床催化反应:异味废气经过电化学催化耦合反应后,大部分污染物质被降解,少量未完全反应的异味废气与活性物质进入循环流化床反应器,在催化剂的作用下进一步降解,随后排出。

10.进一步的,s2中,进气异味废气浓度与dbd等离子体模块功率连锁控制,根据异味

废气浓度自动调节电源电流,以实现对dbd等离子体模块功率的调节;s3中,反应后的催化剂通过旋风分离器进入催化剂再生装置进行加热再生,再生后的催化剂重新进入循环流化床反应器循环使用。

11.(二)本发明提供一种多级催化氧化去除异味气体的装置,包括依次连通的干式过滤装置、电化学催化耦合装置和循环流化床催化氧化装置;所述干式过滤装置内设置有干式过滤组件;所述电化学催化耦合装置内沿着气体流动的方向依次设置有dbd等离子体模块和催化剂固定床,催化剂固定床内设置有常温催化剂;所述循环流化床催化氧化装置包括循环流化床装置箱体,循环流化床装置箱体内设置有一组或多组循环流化床体,循环流化床体内设置有催化剂。待处理异味废气首先进入干式过滤装置内,在干式过滤组件的作用下去除废气中的含尘颗粒和液滴,随后进入电化学催化耦合装置,被dbd等离子体模块产生的强氧化剂氧化,接着进入催化剂固定床,利用强氧化剂耦合常温催化剂对废气进一步降解,最后进入循环流化床催化氧化装置,通过循环流化床体对废气进行降解,排出装置外。

12.进一步的,所述干式过滤装置、电化学催化耦合装置集成为一体,形成一体化装置箱体,所述干式过滤组件、dbd等离子体模块和催化剂固定床依次分布在一体化装置箱体内;所述一体化装置箱体上设置有检修口。

13.进一步的,所述电化学催化耦合装置顶部设置有双氧水储罐、增压泵和喷淋管,喷淋管连接雾化喷头;所述雾化喷头设置在电化学催化耦合装置内部;双氧水储罐内的双氧水通过增压泵、喷淋管和雾化喷头喷洒在电化学催化耦合装置内部。

14.进一步的,所述电化学催化耦合装置内部设置有臭气浓度检测仪,用于检测臭气浓度。

15.进一步的,所述电化学催化耦合装置内部设置有变压器和电源柜,用于dbd等离子体模块的供电。

16.进一步的,所述电化学催化耦合装置内部设置有文丘里结构,所述dbd等离子体模块设置在文丘里结构内,可加快废气通过时的面风速,以对dbd等离子体模块散热降温。

17.进一步的,所述循环流化床装置箱体内还设置有催化剂再生装置;所述催化剂再生装置包括催化剂再生箱、旋风分离器和电加热板;所述循环流化床体垂直设置,底部设置进气口,顶部设置出气口;所述旋风分离器与循环流化床体的出气口连通,催化剂再生箱设置在旋风分离器下方,电加热板安装在催化剂再生箱内部,催化剂再生箱底部与循环流化床体连通;废气进入循环流化床体内进行处理,处理后的废气与循环流化床体内的催化剂通过出气口进入旋风分离器,气体向上排出,催化剂进入催化剂再生箱内,在电加热板的作用下进行再生,再生后的催化剂重新进入循环流化床体。

18.进一步的,所述催化剂再生箱与循环流化床体之间设置螺旋输送器,再生后的催化剂通过螺旋输送器进入循环流化床体。

19.进一步的,所述循环流化床装置箱体设置有第二废气进口和第二废气出口,第二废气进口设置在循环流化床装置箱体底部,第二废气出口设置在循环流化床装置箱体底部顶部。

20.进一步的,所述循环流化床装置箱体内设置有滤网和静压箱,所述滤网安装在循环流化床体下方,静压箱设置在滤网下方。

21.本发明的有益效果:

22.(1)本发明采用电化学催化耦合技术治理异味气体,利用强氧化性基团耦合常温催化剂,降低反应活化能,提高对异味气体净化效率,相比于传统的吸附、吸收法,具有设备简单,占地面积小,投资成本小等优点;

23.(2)本发明采用dbd等离子体模块与进口臭气浓度检测仪连锁控制,能够自动调节电源电流实现对功率的控制,从而在保证满足净化效率的同时最大限度实现节能的效果;

24.(3)本发明采用循环流化床技术,增大气体与固定催化剂接触面积,延长反应时间,增大催化反应空速,减少催化剂使用量,可有效减少投资运行成本;

25.(4)本发明循环流化床采用颗粒活性炭负载催化剂,同时采用电加热进行加热,实现催化剂的再生,在提高净化效率同时,加快臭氧等活性物质的分解速率,避免产生二次污染问题。

附图说明:

26.图1是本发明实施例流程示意图;

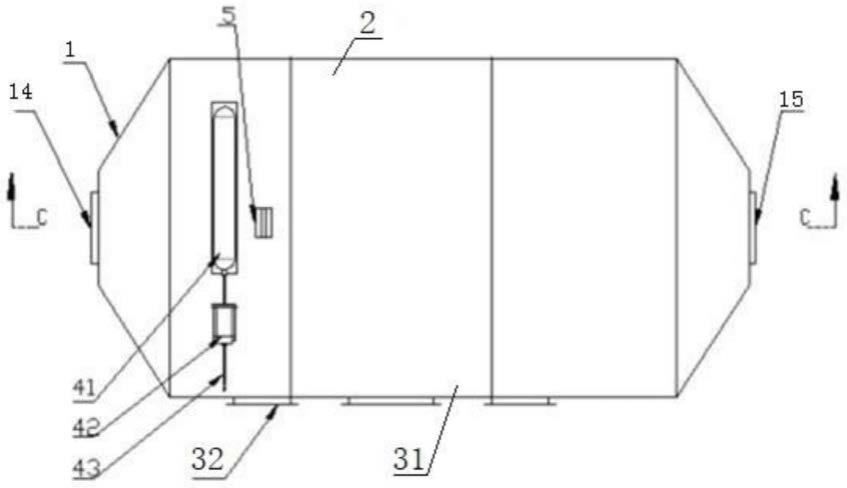

27.图2~3是本发明实施例干式过滤装置与电化学催化耦合装置示意图;

28.图4~5是本发明实施例循环流化床催化氧化装置示意图;

29.附图中的标记为:

30.1、干式过滤装置;2、电化学催化耦合装置;3、循环流化床催化氧化装置;31、一体化装置箱体;32、检修口;41、双氧水储罐;42、增压泵;43、喷淋管;44、雾化喷头;5、臭气浓度检测仪;6、干式过滤组件;71、文丘里结构;72、变压器;73、电源柜;74、dbd等离子体模块;8、催化剂固定床;9、第二废气进口;10、第二废气出口;11、循环流化床装置箱体;12、静压箱;131、循环流化床体;132、颗粒状催化剂;133、旋风分离器;134、催化剂再生箱;135、电加热板;136、螺旋输送器;137、滤网;14、第一废气进口;15、第一废气出口。

具体实施方式:

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.参照图1,本发明实施例提供一种多级催化氧化去除异味气体的方法,包括以下步骤:

34.(一)预处理:将异味废气经过干式过滤装置进行预处理,去除废气中含尘颗粒和液滴;经过预处理后的废气中含尘颗粒浓度低于1mg/m3。

35.(二)电化学催化耦合反应:将预处理后的异味废气与雾化后双氧水混合,进入dbd等离子体反应区,通过双介质阻挡放电,产生的高能离子与o2、h2o2、n2等背景气体作用,产生高活性的

·

o、

·

oh、

·

n等自由基物质,与与氨、硫化氢等异味废气发生反应并降解;未降解的异味废气通过催化剂固定床,

·

o、

·

oh、

·

n、o3等高活性自由基物质耦合常温催化剂,降低反应活化能,进一步降解异味废气;处理风量控制在10000~15000m3/h。常温催化剂反

应空速控制在10000~20000h-1

。dbd等离子体反应模块面风速控制在3~5m/s,功率控制在4~18kw,进气臭气浓度与dbd等离子体模块功率连锁控制,根据臭气浓度自动调节电源电流实现对功率的调节。

36.(三)循环流化床催化反应:异味废气经过电化学催化耦合反应后,大部分污染物质被降解,少量未完全反应的异味废气与o3等活性物质进入循环流化床反应器,在催化剂的作用下进一步降解,随后从装置顶部排出。催化反应温度控制在50~80℃,循环流化床反应面风速控制在4m/s以上,反应空速控制在50000~120000h-1

。反应后的催化剂通过旋风分离器进入催化剂再生装置进行加热再生,再生后的催化剂重新进入循环流化床反应器循环使用。

37.实施例2

38.参照图2~5,本发明实施例提供一种多级催化氧化去除异味气体的装置,包括依次连通的干式过滤装置1、电化学催化耦合装置2和循环流化床催化氧化装置3;其中,干式过滤装置1、电化学催化耦合装置2集成为一体,形成一体化装置箱体31。本发明其他实施例中,干式过滤装置1、电化学催化耦合装置2也可以分开设置,形成相互连通的两个独立结构。

39.(一)电化学催化耦合一体化装置

40.参照图2~3,本实施例中,干式过滤装置1、电化学催化耦合装置2集成为一体,形成一体化装置箱体31,一体化装置箱体31内沿着气体流动方向依次设置干式过滤组件6、dbd等离子体模块74和催化剂固定床8,形成预处理区域、电化学氧化区域和催化剂降解区域。其中,干式过滤组件6为g4+f7组合式过滤组件;催化剂固定床8上设置有常温催化剂;一体化装置箱体31上设置有第一废气进口14和第一废气出口15,第一废气进口14设置在靠近干式过滤组件6的一侧,第一废气出口15设置在靠近催化剂固定床8的一侧。一体化装置箱体31上设置有检修口32,便于设备的检修工作。

41.本实施例中,所述一体化装置箱体31顶部设置有不锈钢材质的双氧水储罐41(8~40l)、增压泵42和喷淋管43,喷淋管43连接雾化喷头44,雾化喷头44背压选取0.5~1mpa,所述雾化喷头44设置在一体化装置箱体31内部,双氧水储罐41内的双氧水通过增压泵42、喷淋管43和雾化喷头44喷洒在电化学催化耦合区域内,形成雾状双氧水。

42.本实施例中,所述一体化装置箱体31内的电化学催化耦合区域设置有臭气浓度检测仪5,用于检测臭气浓度。一体化装置箱体31内还设置有变压器72和电源柜73,用于dbd等离子体模块74的供电。本实施例中,电化学氧化区域共设置2层dbd等离子体单元,每单元设置4块dbd等离子体模块,每4块由1组电源柜和1组变压器驱动;电源柜内设有plc控制系统,能够与臭气浓度检测仪连锁控制,可根据臭气浓度自动调节电源电流实现对功率的调节,能够很好地起到节能的效果。

43.本实施例中,所述电化学催化耦合装置2内部设置有文丘里结构71,所述dbd等离子体模块74设置在文丘里结构71内。废气与双氧水混合后进入dbd等离子电化学氧化区域,该区域设计为文丘里结构71,可加快废气通过时的面风速,以对dbd等离子体模块74散热降温,避免前期因温度升高,造成o3等活性物质损失而不能有效与异味气体反应。

44.在dbd等离子体后设计催化剂固定床8,利用高能离子、活性物质耦合常温催化剂氧化脱除异味气体,降低反应活化能,进一步强化等离子对氨、硫化氢等异味气体的分解效

果。其中,常温催化剂材料组分以钾、镁、钙、铁等离子掺杂的锰矿型氧化锰为主,同时与氧化铜和氧化镍等金属氧化物复配形成固溶体,通过离子掺杂和固溶改性技术,增强催化剂的活性,催化剂载体为蜂窝状,材质可选取氧化铝载体或堇青石。

45.待处理异味废气首先通过第一废气进口14进入预处理区域,在干式过滤组件6的作用下去除废气中的含尘颗粒和液滴,随后进入电化学氧化区域,与双氧水进行混合,被dbd等离子体模块74产生的强氧化剂氧化,接着进入催化剂固定床8,利用强氧化剂耦合常温催化剂对废气进一步降解,最后由第一废气出口15排入循环流化床反应装置。

46.(二)循环流化床催化氧化装置

47.参照图4~5,所述循环流化床催化氧化装置3包括循环流化床装置箱体11,所述循环流化床装置箱体11设置有第二废气进口9和第二废气出口10,第二废气进口9设置在循环流化床装置箱体11底部,第二废气出口10设置在循环流化床装置箱体11底部顶部;循环流化床装置箱体11内设置有一组或多组循环流化床体131和催化剂再生装置,循环流化床体131内设置有颗粒状催化剂132。

48.本实施例中,所述催化剂再生装置包括催化剂再生箱134、旋风分离器133和电加热板135;所述循环流化床体131垂直设置,底部设置进气口,顶部设置出气口;所述旋风分离器133与循环流化床体131的出气口连通,催化剂再生箱134设置在旋风分离器133下方,电加热板135安装在催化剂再生箱134内部,催化剂再生箱134底部与循环流化床体131连通;废气进入循环流化床体131内进行处理,处理后的废气与循环流化床体131内的颗粒状催化剂132通过出气口进入旋风分离器133,气体向上排出,颗粒状催化剂132进入催化剂再生箱134内,在电加热板135的作用下进行再生,再生后的颗粒状催化剂132重新进入循环流化床体131;所述催化剂再生箱134与循环流化床体131之间设置螺旋输送器136,再生后的催化剂通过螺旋输送器136进入循环流化床体131。

49.本实施例中,所述循环流化床装置箱体11内设置有滤网137和静压箱12,所述滤网137安装在循环流化床体131下方,静压箱12设置在滤网137下方。

50.如图4~5所示,异味废气经过电化学催化耦合反应之后,残留的少量异味气体和o3等活性物质由废气进口9进入循环流化床装置箱体11,经过静压箱12稳流之后进入循环流化床体131,循环流化床体131入口处设置不锈钢材质的滤网137;颗粒状催化剂132在风力的作用下处于悬浮状态,增大了废气与颗粒状催化剂132的接触面积,延长了反应时间;净化后气体进入旋风分离器133,气流由直线运动变为圆周运动,颗粒状催化剂132在旋转作用下产生离心力,当颗粒与旋风分离器133的器壁碰撞后,在重力作用下沿壁下落,净化后的气体会在旋风分离器133顶部排出,顶部设有不锈钢丝网,防止颗粒状催化剂132被吹出;下落的颗粒状催化剂132会进入催化剂再生箱134,箱体两侧设有电加热板135,加热温度控制在50~80℃,实现催化剂再生;再生后的颗粒状催化剂132在螺旋输送器136的作用下送入循环流化床循环使用。

51.本实施例中,颗粒状催化剂132负载在活性炭吸附剂上,颗粒状催化剂132的主要成分为活性氧化锰、氧化铜、氧化铝及辅料。吸附在颗粒状催化剂132孔道内的少量异味气体和o3等活性物质在催化剂作用下实现分解,同时再生后的颗粒状催化剂132温度达50~80℃,研究表明以空气为气源产生的臭氧,70℃分解的半衰期为17min,因此在高温作用下加快臭氧自身的分解速率,确保尾气中无臭氧等二次污染。

52.本方案利用羟基自由基(氧化电位2.80ev)、氧原子(氧化电位2.42ev)、臭氧(氧化电位2.07ev)等强氧化性物质,与氨、硫化氢等异味气体反应;利用强氧化性基团耦合常温催化剂,降低反应活化能,提高净化效率;利用循环流化床装置,提高催化剂与异味气体接触面积,延长反应时间,提高净化效率的同时,避免产生臭氧等二次污染物。

53.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1