一种板式热化学反应器

1.本发明涉及转化与存储设备技术领域,具体为一种板式热化学反应器。

背景技术:

2.为了缓减温室效应,太阳能、风能等可再生能源受到了越来越多地关注。然而,由于季节、气候变化,可再生能源存在间歇性和不稳定性的问题。热化学储能技术是实现可再生能源连续供应的方法之一。反应器是储能介质将热能转化为化学能的重要设备。传统的热化学反应器存在换热性能不理想,反应转化不充分,且不便于增加气固接触面,可以有效促进反应器的传热传质性能,以及有效减少反应余热的浪费,实现能量高效利用的问题,且传统的热化学反应器不便于通过重叠式的结构来一定程度上调控反应器的工作效率。因此,如何实现高效的热化学储释能反应是本领域技术人员亟待解决的技术问题。

3.针对上述问题,为此,提出一种板式热化学反应器。

技术实现要素:

4.本发明的目的在于提供一种板式热化学反应器,解决了背景技术中传统的热化学反应器存在换热性能不理想,反应转化不充分,且不便于增加气固接触面,可以有效促进反应器的传热传质性能,以及有效减少反应余热的浪费,实现能量高效利用的问题。

5.为实现上述目的,本发明提供如下技术方案:一种板式热化学反应器,包括固定压紧板和设置在固定压紧板一侧的活动压紧板,固定压紧板和活动压紧板外侧设置有固定t型导杆和限位柱,固定t型导杆设置两组,限位柱设置多组,固定压紧板和活动压紧板之间通过固定t型导杆和限位柱稳固连接,固定压紧板和活动压紧板的间距位置设置有第一板片、第二板片、第三板片、第四板片和第五板片,且固定压紧板和活动压紧板的间距位置也设置有密封组件,第二板片、第三板片、第四板片和第五板片构成一个板组,此板组可设置多组,且在此板组一侧设置有另一组所述的第二板片,此组第二板片与活动压紧板相连接,一组所述的第一板片与固定压紧板侧面相连接,固定压紧板、第一板片、第二板片、第三板片、第四板片、第五板片和活动压紧板均呈平行设置;

6.所述固定压紧板顶端设有吊耳,固定压紧板中心线上下两端设有三角分布螺纹孔,固定压紧板的左右两侧设置有第一上斜卡槽,且第一上斜卡槽开设多组,固定压紧板的左上端设有第一固体颗粒反应介质孔道,固定压紧板的右上端设有第一热回收介质孔道,固定压紧板的右下端设有第一气体反应介质孔道,固定压紧板的底部设有第一地脚,且第一地脚设置两组,第一地脚内部贯穿开设有螺栓开孔,螺栓开孔内部螺纹连接有地脚螺栓,第一上斜卡槽与限位柱外侧相匹配;

7.所述活动压紧板顶端设有轴承,活动压紧板的左右两侧也开设有第一上斜卡槽,且第一上斜卡槽开设多组,活动压紧板中心线下端设置t型孔,一组所述的固定t型导杆一端嵌合在t型孔内部,活动压紧板的左上端设有第二固体颗粒反应介质孔道,活动压紧板的左下端设有第二热回收介质孔道,活动压紧板的右下端设有第二气体反应介质孔道。

8.所述第一板片的左上端设有第三固体颗粒反应介质孔道,第一板片的右上端设有第三热回收介质孔道,第一板片的右下端设有第三气体反应介质孔道,第一板片中心线的上下两端开设有第一t型槽,两组所述的第一t型槽与两组所述的固定t型导杆相匹配;

9.所述第二板片的左上端设有第四固体颗粒反应介质孔道,第二板片的左下端设有第四热回收介质孔道,第二板片的右下端设有第四气体反应介质孔道,第二板片中心线的上下两端设有第二t型槽,第二板片中心区域设有第一竖直锯齿波纹,第二板片右上至左下对角区域设有第一导流板,两组所述的第二t型槽与两组相对应所述的第一t型槽处于同一水平面上。

10.进一步地,活动压紧板一侧设置有支柱,支柱中心线的上下两端开设有配合螺纹孔,支柱通过配合螺纹孔与活动压紧板螺纹连接,支柱下端设置有第二地脚,第二地脚内部螺纹连接有地脚螺栓,第二地脚和两组的螺栓开孔的设置用于整个装置的支撑,活动压紧板两侧开设有第二上斜卡槽。

11.进一步地,第三板片的左上端设有第五固体颗粒反应介质孔道,板片第三板片的左下端设有第五热回收介质孔道,第三板片的右下端设有第五气体反应介质孔道,第三板片中心线的上下两端开设有第三t型槽,第三板片左上至右下对角区域设有第二导流板,第三板片中心区域设有第二竖直锯齿波纹,两组所述的第三t型槽与两组所述的固定t型导杆相匹配。

12.进一步地,第四板片的左上端设有第六固体颗粒反应介质孔道,第四板片的右上端设有第六热回收介质孔道,第四板片的右下端设有第六气体反应介质孔道,第四板片中心线的上下两端设有第四t型槽,第四板片中心区域设有第三竖直锯齿波纹,第四板片右上至左下对角区域设有第三导流板,两组所述的第四t型槽与两组所述的固定t型导杆相匹配。

13.进一步地,第五板片的左上端设有第七固体颗粒反应介质孔道,第五板片的右上端设有第七热回收介质孔道,第五板片的右下端设有第七气体反应介质孔道,第五板片中心线的上下两端设有第五t型槽,第五板片左上至右下对角区域设有第四导流板,第五板片中心区域设有第四竖直锯齿波纹。

14.进一步地,第一板片、第二板片、第三板片、第四板片和第五板片为波纹板,波纹板的波纹形式为竖直锯齿形流道,密封组件包括第一密封垫圈、第二密封垫圈、第三密封垫圈、第四密封垫圈和第五密封垫圈。

15.进一步地,第一密封垫圈和第二密封垫圈设置在第二板片和第四板片的一侧,第四热回收介质孔道和第六热回收介质孔道位置处于第一密封垫圈围设的空间内形成反应热回收腔,第四固体颗粒反应介质孔道、第六固体颗粒反应介质孔道、第四气体反应介质孔道和第六气体反应介质孔道的位置均处于三角分布螺纹孔围设的空间内。

16.进一步地,第三密封垫圈和第四密封垫圈设置在第三板片和第五板片的左侧,第五固体颗粒反应介质孔道、第七固体颗粒反应介质孔道、第五气体反应介质孔道和第七气体反应介质孔道位置处于第一固体颗粒反应介质孔道围设的空间内形成反应腔,发生热化学反应,第五热回收介质孔道、第七热回收介质孔道位置处于第一上斜卡槽围设的空间内。

17.进一步地,一组所述的第五密封垫圈设置在固定压紧板和与其相邻一组所述的第一板片之间位置,活动压紧板和与其相邻一组的第二板片之间设置有另一组所述的第五密

封垫圈,固定压紧板的第一固体颗粒反应介质孔道、第一气体反应介质孔道、第一热回收介质孔道和活动压紧板的第二固体颗粒反应介质孔道、第二气体反应介质孔道、第二热回收介质孔道位置处于第五密封垫圈围设的空间内。

18.进一步地,固定压紧板、活动压紧板和支柱为厚钢板材质制造的构件,第一板片、第二板片、第三板片、第四板片和第五板片均为不锈钢或陶瓷板材制造的构件,第一密封垫圈、第二密封垫圈、第三密封垫圈、第四密封垫圈和第五密封垫圈为橡胶密封垫圈材料制造的构件。

19.与现有技术相比,本发明的有益效果如下:

20.1、本发明提供的一种板式热化学反应器,本技术通过固定压紧板、第一板片、第二板片、第三板片、第四板片、第五板片和活动压紧板上设置的各类介质孔道,可以进一步提升热化学反应器的换热性能以及反应转化,解决了传统的热化学反应器存在换热性能不理想,反应转化不充分的问题。

21.2、本发明提供的一种板式热化学反应器,本技术通过在固定压紧板、第一板片、第二板片、第三板片、第四板片、第五板片和活动压紧板的相应位置设置有第一密封垫圈、第二密封垫圈、第三密封垫圈、第四密封垫圈和第五密封垫圈,来整体增加热化学反应器的工作效率,解决了传统热化学反应器不便于增加气固接触面,可以有效促进反应器的传热传质性能,以及有效减少反应余热的浪费,实现能量高效利用的问题。

22.3、本发明提供的一种板式热化学反应器,本技术通过第二板片、第三板片、第四板片和第五板片构成一个板组,此板组可设置多组,而在固定压紧板、第一板片、第二板片、第三板片、第四板片、第五板片、密封组件、固定t型导杆和活动压紧板形成的热化学反应器之中,可在此组第五板片一侧设置多组或一组板组,来调控反应器的工作效率。

附图说明

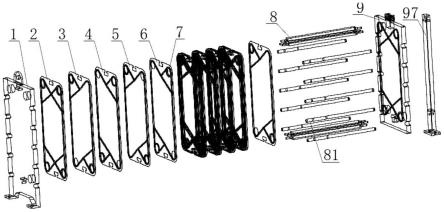

23.图1为本发明的整体结构示意图;

24.图2为本发明的固定压紧板结构示意图;

25.图3为本发明的第一板片结构示意图;

26.图4为本发明的第二板片结构示意图;

27.图5为本发明的第三板片结构示意图;

28.图6为本发明的第四板片结构示意图;

29.图7为本发明的第五板片结构示意图;

30.图8为本发明的活动压紧板结构示意图;

31.图9为本发明的支柱结构示意图;

32.图10为本发明的第一密封垫圈结构示意图;

33.图11为本发明的第二密封垫圈结构示意图;

34.图12为本发明的第三密封垫圈结构示意图;

35.图13为本发明的第四密封垫圈结构示意图;

36.图14为本发明的第五密封垫圈结构示意图;

37.图15为本发明的固定t型导杆和限位柱平面结构示意图。

38.图中:1、固定压紧板;11、吊耳;12、三角分布螺纹孔;13、第一固体颗粒反应介质孔

道;14、第一上斜卡槽;15、螺栓开孔;16、第一地脚;17、第一气体反应介质孔道;18、第一热回收介质孔道;2、第一板片;21、第一t型槽;22、第三固体颗粒反应介质孔道;23、第三气体反应介质孔道;24、第三热回收介质孔道;3、第二板片;31、第二t型槽;32、第四固体颗粒反应介质孔道;33、第一竖直锯齿波纹;34、第四热回收介质孔道;35、第四气体反应介质孔道;36、第一导流板;4、第三板片;41、第三t型槽;42、第五固体颗粒反应介质孔道;43、第二导流板;44、第二竖直锯齿波纹;45、第五热回收介质孔道;46、第五气体反应介质孔道;5、第四板片;51、第四t型槽;52、第六固体颗粒反应介质孔道;53、第三竖直锯齿波纹;54、第六气体反应介质孔道;55、第三导流板;56、第六热回收介质孔道;6、第五板片;61、第五t型槽;62、第七固体颗粒反应介质孔道;63、第四导流板;64、第四竖直锯齿波纹;65、第七气体反应介质孔道;66、第七热回收介质孔道;7、密封组件;71、第一密封垫圈;72、第二密封垫圈;73、第三密封垫圈;74、第四密封垫圈;75、第五密封垫圈;8、固定t型导杆;81、限位柱;9、活动压紧板;91、轴承;92、第二固体颗粒反应介质孔道;93、第二上斜卡槽;94、第二热回收介质孔道;95、第二气体反应介质孔道;96、t型孔;97、支柱;971、配合螺纹孔;972、第二地脚。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.为了解决传统的热化学反应器存在换热性能不理想,反应转化不充分,且不便于增加气固接触面,可以有效促进反应器的传热传质性能,以及有效减少反应余热的浪费,实现能量高效利用的技术问题,如图1-图15所示,提供以下优选技术方案:

41.一种板式热化学反应器,包括固定压紧板1和设置在固定压紧板1一侧的活动压紧板9,固定压紧板1和活动压紧板9外侧设置有固定t型导杆8和限位柱81,固定t型导杆8设置两组,限位柱81设置多组,固定压紧板1和活动压紧板9之间通过固定t型导杆8和限位柱81稳固连接,固定压紧板1和活动压紧板9的间距位置设置有第一板片2、第二板片3、第三板片4、第四板片5和第五板片6,且固定压紧板1和活动压紧板9的间距位置也设置有密封组件7,第二板片3、第三板片4、第四板片5和第五板片6构成一个板组,此板组可设置多组,且在此板组一侧设置有另一组的第二板片3,此组第二板片3与活动压紧板9相连接,一组的第一板片2与固定压紧板1侧面相连接,固定压紧板1、第一板片2、第二板片3、第三板片4、第四板片5、第五板片6和活动压紧板9均呈平行设置;

42.固定压紧板1顶端设有吊耳11,固定压紧板1中心线上下两端设有三角分布螺纹孔12,固定压紧板1的左右两侧设置有第一上斜卡槽14,且第一上斜卡槽14开设多组,固定压紧板1的左上端设有第一固体颗粒反应介质孔道13,固定压紧板1的右上端设有第一热回收介质孔道18,固定压紧板1的右下端设有第一气体反应介质孔道17,固定压紧板1的底部设有第一地脚16,且第一地脚16设置两组,第一地脚16内部贯穿开设有螺栓开孔15,螺栓开孔15内部螺纹连接有地脚螺栓,第一上斜卡槽14与限位柱81外侧相匹配;

43.活动压紧板9顶端设有轴承91,活动压紧板9的左右两侧也开设有第一上斜卡槽14,且第一上斜卡槽14开设多组,活动压紧板9中心线下端设置t型孔96,一组的固定t型导

杆8一端嵌合在t型孔96内部,活动压紧板9的左上端设有第二固体颗粒反应介质孔道92,活动压紧板9的左下端设有第二热回收介质孔道94,活动压紧板9的右下端设有第二气体反应介质孔道95。

44.第一板片2的左上端设有第三固体颗粒反应介质孔道22,第一板片2的右上端设有第三热回收介质孔道24,第一板片2的右下端设有第三气体反应介质孔道23,第一板片2中心线的上下两端开设有第一t型槽21,两组的第一t型槽21与两组的固定t型导杆8相匹配;

45.第二板片3的左上端设有第四固体颗粒反应介质孔道32,第二板片3的左下端设有第四热回收介质孔道34,第二板片3的右下端设有第四气体反应介质孔道35,第二板片3中心线的上下两端设有第二t型槽31,第二板片3中心区域设有第一竖直锯齿波纹33,第二板片3右上至左下对角区域设有第一导流板36,两组的第二t型槽31与两组相对应的第一t型槽21处于同一水平面上。

46.活动压紧板9一侧设置有支柱97,支柱97中心线的上下两端开设有配合螺纹孔971,支柱97通过配合螺纹孔971与活动压紧板9螺纹连接,支柱97下端设置有第二地脚972,第二地脚972内部螺纹连接有地脚螺栓,第二地脚972和两组的螺栓开孔15的设置用于整个装置的支撑,活动压紧板9两侧开设有第二上斜卡槽93。

47.第三板片4的左上端设有第五固体颗粒反应介质孔道42,板片第三板片4的左下端设有第五热回收介质孔道45,第三板片4的右下端设有第五气体反应介质孔道46,第三板片4中心线的上下两端开设有第三t型槽41,第三板片4左上至右下对角区域设有第二导流板43,第三板片4中心区域设有第二竖直锯齿波纹44,两组的第三t型槽41与两组的固定t型导杆8相匹配。

48.第四板片5的左上端设有第六固体颗粒反应介质孔道52,第四板片5的右上端设有第六热回收介质孔道56,第四板片5的右下端设有第六气体反应介质孔道54,第四板片5中心线的上下两端设有第四t型槽51,第四板片5中心区域设有第三竖直锯齿波纹53,第四板片5右上至左下对角区域设有第三导流板55,两组的第四t型槽51与两组的固定t型导杆8相匹配。

49.第五板片6的左上端设有第七固体颗粒反应介质孔道62,第五板片6的右上端设有第七热回收介质孔道66,第五板片6的右下端设有第七气体反应介质孔道65,第五板片6中心线的上下两端设有第五t型槽61,第五板片6左上至右下对角区域设有第四导流板63,第五板片6中心区域设有第四竖直锯齿波纹64。

50.第一板片2、第二板片3、第三板片4、第四板片5和第五板片6为波纹板,波纹板的波纹形式为竖直锯齿形流道,密封组件7包括第一密封垫圈71、第二密封垫圈72、第三密封垫圈73、第四密封垫圈74和第五密封垫圈75。

51.第一密封垫圈71和第二密封垫圈72设置在第二板片3和第四板片5的一侧,第四热回收介质孔道34和第六热回收介质孔道56位置处于第一密封垫圈71围设的空间内形成反应热回收腔,第四固体颗粒反应介质孔道32、第六固体颗粒反应介质孔道52、第四气体反应介质孔道35和第六气体反应介质孔道54的位置均处于三角分布螺纹孔12围设的空间内。

52.第三密封垫圈73和第四密封垫圈74设置在第三板片4和第五板片6的左侧,第五固体颗粒反应介质孔道42、第七固体颗粒反应介质孔道62、第五气体反应介质孔道46和第七气体反应介质孔道65位置处于第一固体颗粒反应介质孔道13围设的空间内形成反应腔,发

生热化学反应,第五热回收介质孔道45、第七热回收介质孔道66位置处于第一上斜卡槽14围设的空间内。

53.一组的第五密封垫圈75设置在固定压紧板1和与其相邻一组的第一板片2之间位置,活动压紧板9和与其相邻一组的第二板片3之间设置有另一组的第五密封垫圈75,固定压紧板1的第一固体颗粒反应介质孔道13、第一气体反应介质孔道17、第一热回收介质孔道18和活动压紧板9的第二固体颗粒反应介质孔道92、第二气体反应介质孔道95、第二热回收介质孔道94位置处于第五密封垫圈75围设的空间内。

54.固体颗粒反应介质为srbr2(s),热回收介质为h2o(l),气体反应介质为h2o(g),设置在第一板片2和固定压紧板1之间的第五密封垫圈75,第三固体颗粒反应介质孔道22、第三热回收介质孔道24和第三气体反应介质孔道23设置在第五密封垫圈75围设的空间内,他们三者之间没有介质交换。

55.设置在第二板片3左侧的第一密封垫圈71和第二密封垫圈72,第四热回收介质孔道34设置在第一密封垫圈71围设的空间内形成反应热回收腔;第四固体颗粒反应介质孔道32和第四气体反应介质孔道35位于第二密封垫圈72围设的空间内,第一密封垫圈71和第二密封垫圈72对第二板片3进行隔离,第一密封垫圈71形成的空间和第二密封垫圈72形成的空间两者之间没有介质交换。

56.设置在第三板片4左侧的第三密封垫圈73和第四密封垫圈74,第五固体颗粒反应介质孔道42和第五气体反应介质孔道46设置在第三密封垫圈73围设的空间内形成反应腔,发生srbr2(s)与h2o(g)发生热化学反应;第五热回收介质孔道45位于第四密封垫圈74围设的空间内,第三密封垫圈73和第四密封垫圈74对第三板片4进行隔离,第三密封垫圈73形成的空间和第四密封垫圈74形成的空间两者之间没有介质交换。

57.设置在第四板片5左侧的第一密封垫圈71和第二密封垫圈72,第六热回收介质孔道56设置在第一密封垫圈71围设的空间内形成反应热回收腔;第六固体颗粒反应介质孔道52和第六气体反应介质孔道54位于第二密封垫圈72围设的空间内,第一密封垫圈71和第二密封垫圈72对第四板片5进行隔离,第一密封垫圈71形成的空间和第二密封垫圈72形成的空间两者之间没有介质交换。

58.设置在第五板片6左侧的第三密封垫圈73和第四密封垫圈74,第七固体颗粒反应介质孔道62和第七气体反应介质孔道65设置在第三密封垫圈73围设的空间内形成反应腔,发生srbr2(s)与h2o(g)发生热化学反应;第七热回收介质孔道66位于第四密封垫圈74围设的空间内,第三密封垫圈73和第四密封垫圈74对第五板片6进行隔离,第三密封垫圈73形成的空间和第四密封垫圈74形成的空间两者之间没有介质交换。

59.固定压紧板1、活动压紧板9和支柱97为厚钢板材质制造的构件,第一板片2、第二板片3、第三板片4、第四板片5和第五板片6均为不锈钢或陶瓷板材制造的构件,第一密封垫圈71、第二密封垫圈72、第三密封垫圈73、第四密封垫圈74和第五密封垫圈75为橡胶密封垫圈材料制造的构件。

60.具体的,第一板片2上第五密封垫圈75围设的空间内设置有第三固体颗粒反应介质孔道22、第三热回收介质孔道24和第三气体反应介质孔道23,这使得固定压紧板1上的第一固体颗粒反应介质孔道13流入的介质强制流动进入第三固体颗粒反应介质孔道22,第一气体反应介质孔道17流入的介质强制流动进入第三气体反应介质孔道23,第一热回收介质

孔道18流入的介质强制流动进入第三热回收介质孔道24,第二板片3上第一密封垫圈71围设的空间内设置有第四热回收介质孔道34,这使得第一板片2的第三热回收介质孔道24流入的h2o(l)强制向下流动进入到第四热回收介质孔道34。第二密封垫圈72围设的空间内设置有第四固体颗粒反应介质孔道32和第四气体反应介质孔道35,由于第二密封垫圈72的结构限制,介质将直接通过第四固体颗粒反应介质孔道32和第四气体反应介质孔道35进入下一级,第三板片4上第三密封垫圈73围设的空间内设置有第五固体颗粒反应介质孔道42和第五气体反应介质孔道46,这使得第二板片3上的第四固体颗粒反应介质孔道32和第四气体反应介质孔道35流入的介质在第三密封垫圈73围设的空间内进行化学反应放出热量。第四密封垫圈74围设的空间内设置有第五热回收介质孔道45,由于第四密封垫圈74的结构限制,来自第二板片3的第四热回收介质孔道34的h2o(l)将直接通过第五热回收介质孔道45进入下一级,第四板片5上第一密封垫圈71围设的空间内设置有第六热回收介质孔道56,这使得第三板片4上的第五热回收介质孔道45流入的h2o(l)强制向上流动进入到第六热回收介质孔道56。第二密封垫圈72围设的空间内设置有第六固体颗粒反应介质孔道52和第六气体反应介质孔道54,由于第二密封垫圈72的结构限制,介质将直接通过第六固体颗粒反应介质孔道52和第六气体反应介质孔道54进入下一级,第五板片6上第三密封垫圈73围设的空间内设置有第七固体颗粒反应介质孔道62和第七气体反应介质孔道65,这使得第四板片5上的第六固体颗粒反应介质孔道52和第六气体反应介质孔道54流入的介质在第三密封垫圈73围设的空间内进行化学反应放出热量。第四密封垫圈74围设的空间内设置有第七热回收介质孔道66,由于第四密封垫圈74的结构限制,来自第四板片5的第六热回收介质孔道56的h2o(l)将直接通过第七热回收介质孔道66进入下一级,活动压紧板9上第五密封垫圈75围设的空间内设置有第二固体颗粒反应介质孔道92、第二气体反应介质孔道95和第二热回收介质孔道94。由于第五密封垫圈75的结构限制,来自第二板片3上体颗粒srbr2(s)反应的介质孔道第四固体颗粒反应介质孔道32的srbr2(s)颗粒将直接从第二固体颗粒反应介质孔道92流出,来自第二板片3上第四气体反应介质孔道35的h2o(g)将直接从第二气体反应介质孔道95流出,来自第二板片3上第四热回收介质孔道34的h2o(l)将直接从第二热回收介质孔道94流出,由第一板片2的第三热回收介质孔道24流入的h2o(l)在第二板片3和第四板片5的第一密封垫圈71形成的反应热回收腔内呈s形流通,在第三板片4和第五板片6的第四密封垫圈74形成的限制结构内直接通过,由第一板片2的第三固体颗粒反应介质孔道22和第三气体反应介质孔道23流入的srbr2(s)和h2o(g)在第三板片4和第五板片6的第三密封垫圈73形成的反应腔内进行化学反应释放热量,在第二板片3和第四板片5的第二密封垫圈72形成的限制结构内直接通过,通过上述的运行过程,提高了热化学反应器的换热性能,使得反应转化较为充分,且便于增加气固接触面,可以有效促进反应器的传热传质性能,以及有效减少反应余热的浪费,实现了能量高效利用。

61.为了解决传统的热化学反应器不便于通过重叠式的结构来一定程度上调控反应器的工作效率的技术问题,如图2、图8和图15所示,提供以下优选技术方案:

62.活动压紧板9顶端设有轴承91,活动压紧板9的左右两侧也开设有第一上斜卡槽14,且第一上斜卡槽14开设多组,活动压紧板9中心线下端设置t型孔96,一组的固定t型导杆8一端嵌合在t型孔96内部,第二板片3、第三板片4、第四板片5和第五板片6构成一个板组,此板组可设置多组,且在此板组一侧设置有另一组的第二板片3,此组第二板片3与活动

压紧板9相连接,一组的第一板片2与固定压紧板1侧面相连接。

63.具体的,将第一板片2、第二板片3、第三板片4、第四板片5、第五板片6进行连接,第三热回收介质孔道24、第四热回收介质孔道34、第五热回收介质孔道45、第六热回收介质孔道56、第七热回收介质孔道66、形成h2o(l)流通管路,h2o(l)通过第三热回收介质孔道24进入反应热回收腔。同时第三固体颗粒反应介质孔道22和第三气体反应介质孔道23、第四固体颗粒反应介质孔道32和第四气体反应介质孔道35、第五固体颗粒反应介质孔道42和第五气体反应介质孔道46、第六固体颗粒反应介质孔道52和第六气体反应介质孔道54、第七固体颗粒反应介质孔道62和第七气体反应介质孔道65形成热srbr2(s)和热h2o(g)流通管路,热srbr2(s)和热h2o(g)通过第三固体颗粒反应介质孔道22和第三气体反应介质孔道23进入反应腔。相对流动并且反应放热的热srbr2(s)和热h2o(g)对s形流通冷h2o(l)进行加热。未完全反应的热srbr2(s)伴随热h2o(g)通过第四气体反应介质孔道35和第六气体反应介质孔道54进入到下一反应腔继续反应实现板式热化学反应器整体的换热。最后未反应的热srbr2(s)流入srbr2收集装置。

64.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

65.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1