一种离子液体凝胶催化剂及其制备方法和应用

1.本发明属于离子液体凝胶催化剂领域,更具体地,涉及一种离子液体凝胶催化剂及其制备方法和应用。

背景技术:

2.乙酸乙酯是一类重要的化学和医药中间体,广泛用于香料、日化、食品、橡胶、医药等行业,市场需求量极大。在合成乙酸乙酯过程中,催化剂是核心。其催化剂大致分为三大类:第一类,传统浓硫酸等无机酸,该法存在选择性差,产物与催化剂难以分离,腐蚀设备,废酸污染环境等诸多问题。第二类,杂多酸、强酸性阳离子交换树脂等,存在催化剂制备过程复杂、回收困难等缺点。第三类,离子液体及其固载的离子液体,前者用作催化剂,虽然产物的收率和选择性高,但其后处理过程繁琐,离子液体和产物分离较困难。后者在使用过程中,离子液体的负载量逐渐降低,不能多次循环使用,并且离子液体在催化过程中不能混溶于反应体系而导致催化效率较低。

3.如何实现离子液体催化剂的高效回收和循环使用,提高酯化反应工业化生产过程中离子液体催化可操作性,仍然是离子液体工业化应用亟待解决的问题。

技术实现要素:

4.本发明的目的在于利用离子液体凝胶的相选择性和温敏性性解决上述问题,提供一种离子液体凝胶催化剂及其制备方法和应用。

5.离子液体凝胶不仅具备普通的凝胶三维交联网状结构和对外界刺激响应性,还能保持离子液体的原有性能。用于酯化反应中,离子液体凝胶在较高温度下变成溶液,具备溶剂和催化剂双重属性;反应结束后,冷却至室温,离子液体凝胶又变为胶体,实现与体系溶液的固液分离,产物作为流动相可流出,进入后处理环节。这种方法可实现催化剂/产物的高效分离和离子液体催化剂的有效循环利用,具备较强的可操作性,并且不涉及催化剂的固定、负载和流失等问题。

6.本发明的构思是这样的:基于胶体界面化基础理论,设计含有氢键、π-π等功能基团的凝胶因子,通过氢键等非共价的相互作用,自组装成三维网状结构的凝胶。通过氢键、亲疏水作用或偶极作用等与功能性的酸性离子液体自组装结合,制备温度响应、具有相选择性的离子液体凝胶,并用于乙酸乙酯合成中,实现产物的高选择性和催化剂的高效催化效果。

7.为了实现上述目的,本发明的第一方面提供一种离子液体凝胶催化剂的制备方法,该制备方法包括:

8.(1)将聚乙烯醇水溶液、聚乙烯亚胺水溶液、苯硼酸类衍生物和氢氧化钠的混合水溶液混合均匀,加热,获得第一混合溶液;

9.(2)将第一混合溶液与过硫酸铵水溶液混合加热,冷却,获得第二混合溶液;

10.(3)将第二混合溶液与咪唑酸性离子液体混合加热,获得所述离子液体凝胶催化

剂。

11.以上制备方法中的(2)(3)是基于动态共价键的形成和超分子自组装的原理。

12.作为优选方案,步骤(1)中,所述苯硼酸类衍生物选自3,5-二羧基苯硼酸、3-羧基苯硼酸、4-羧基苯硼酸、4-甲氧羰基苯硼酸和2,5-二羧基苯硼酸的至少一种。

13.作为优选方案,聚乙烯醇的型号为1799。

14.作为优选方案,聚乙烯醇水溶液的制备方法包括:在水中加入聚乙烯醇,然后在95~100℃加热15~20min,得到聚乙烯醇水溶液。

15.作为优选方案,聚乙烯亚胺的分子量为8000~12000,如10000。

16.作为优选方案,聚乙烯亚胺水溶液的制备方法包括:将聚乙亚胺溶解于水中,得到聚乙烯亚胺水溶液。

17.作为优选方案,苯硼酸类衍生物和氢氧化钠的混合水溶液的制备方法包括:将苯硼酸类衍生物、氢氧化钠、水混合,超声处理30~35min,得到苯硼酸类衍生物和氢氧化钠的混合水溶液。

18.作为优选方案,步骤(1)中,聚乙烯醇水溶液的浓度为8~12wt%。

19.作为优选方案,步骤(1)中,聚乙烯亚胺水溶液的浓度为8~12wt%。

20.作为优选方案,步骤(1)中,苯硼酸类衍生物和氢氧化钠的混合水溶液中,苯硼酸类衍生物、氢氧化钠、水的质量比为8~10mg:50mg:0.1~0.15g。

21.作为优选方案,步骤(2)中,过硫酸铵水溶液的浓度为5~10wt%。

22.作为优选方案,步骤(1)中,聚乙烯醇水溶液、聚乙烯亚胺水溶液、苯硼酸类衍生物和氢氧化钠的混合水溶液的质量比为500~600:300~360: 100~200。

23.作为优选方案,步骤(2)中,第一混合溶液与过硫酸铵水溶液的质量比为1000~1100:100~150。

24.作为优选方案,步骤(3)中,咪唑酸性离子液体与第二混合溶液加热冷却之后的质量比为1:2~3。

25.作为优选方案,步骤(1)中,加热的温度为95~105℃,加热的时间为 3~10min。

26.作为优选方案,步骤(2)中,加热的温度为95~105℃,加热的时间为 120~130min。

27.作为优选方案,步骤(2)中,冷却的温度为20~30℃,冷却的时间为 60~70min。

28.作为优选方案,步骤(3)中,加热的温度为105~115℃,加热的时间为50~60min。

29.本发明的第二方面提供由上述的制备方法获得的离子液体凝胶催化剂。

30.本发明的第三方面提供上述的离子液体凝胶催化剂在合成乙酸乙酯中的应用。

31.作为优选方案,该应用包括:

32.1)将上述的离子液体凝胶催化剂进行加热;

33.2)将加热后的离子液体凝胶催化剂与乙酸和乙醇混合加热反应。

34.作为优选方案,步骤1)中,加热的温度为86~90℃,加热的时间为 6~10min。

35.作为优选方案,步骤2)中,加热反应的温度为86~90℃,加热反应的时间为100~140min。

36.作为优选方案,步骤2)中,相对于乙酸和乙醇的总摩尔量m,离子液体凝胶催化剂中离子液体的摩尔量为(0.03~0.08)*m,更优选为0.05*m。

羧基苯硼酸。

54.实施例4:

55.实施例4的内容与实施例1基本相同,区别在于,所加入的苯硼酸衍生物为8.5mg的4-甲氧羰基苯硼酸。

56.实施例5:

57.实施例5的内容与实施例1基本相同,区别在于,所加入的苯硼酸衍生物为10mg的2,5-二羧基苯硼酸。

58.图1示出了本发明实施例获得的离子液体凝胶图,离子液体凝胶催化剂顺序(从右到左)为:3,5-二羧基苯硼酸、3-羧基苯硼酸、4-羧基苯硼酸、 4-甲氧羰基苯硼酸、2,5-二羧基苯硼酸。

59.实施例6

60.本实施例提供一种离子液体凝胶催化剂在合成乙酸乙酯中的应用方法。

61.1)将实施例1的离子液体凝胶催化剂加入到三口瓶中,在88℃下加热 8min;

62.2)乙酸和乙醇(乙酸和乙醇的摩尔比为1:1.4)加入到100ml三口瓶 (加有分馏柱和冷凝管)中,与加热后的离子液体凝胶催化剂与在88℃下混合加热反应120min。

63.反应结束后,将溶液降温至室温(25℃左右),将溶液倒出进行后处理,得到乙酸乙酯的产率;离子液体凝胶催化剂呈凝胶态,保留在三口瓶内,继续进行下一次的反应。

64.实施例7

65.实施例7的内容与实施例6的内容基本相同,区别在于,将实施例6 中步骤1)中的离子液体凝胶换成实施例2所制备的。

66.实施例8

67.实施例8的内容与实施例6的内容基本相同,区别在于,将实施例6 中步骤1)中的离子液体凝胶换成实施例3所制备的。

68.实施例9

69.实施例9的内容与实施例6的内容基本相同,区别在于,将实施例6 中步骤1)中的离子液体凝胶换成实施例4所制备的。

70.实施例10

71.实施例10的内容与实施例6的内容基本相同,区别在于,将实施例6 中步骤1)中的离子液体凝胶换成实施例5所制备的。

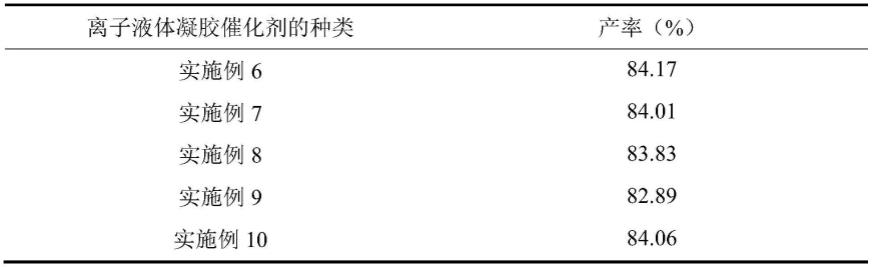

72.实施例6-10催化合成乙酸乙酯的产率参见表1。

73.表1不同离子液体凝胶催化剂合成乙酸乙酯的产率

[0074][0075]

由表1可以看出,不同的离子液体凝胶催化剂催化合成乙酸乙酯的产率差距不大,

说明此五类离子液体凝胶催化剂的催化性能基本一样。

[0076]

以实施例1所制备的离子液体凝胶为样本,按照实施例6的步骤做催化剂重复使用的实验。离子液体凝胶催化剂重复使用条件为:在催化剂不用后处理的情况下,继续投入物料进行反应,催化剂重复使用15次的活性对比参见表2。

[0077]

表2催化剂使用不同次数的乙酸乙酯的产率

[0078][0079]

从表2可以看出,催化剂重复使用15次后,产物产率下降不大,离子液体凝胶催化剂具有可重复使用性能。

[0080]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1