一种用于恶臭气体处理的气液反应器的制作方法

1.本技术涉及废气处理技术领域,特别涉及一种用于恶臭气体处理的气液反应器。

背景技术:

2.工业上石油行业是一个恶臭污染较重的行业,其受到世界范围内的高度关注。炼油产生恶臭成分主要为硫化氢、甲硫醇、乙硫醇、甲硫醚、乙硫醚、二硫化碳、二甲二硫、氨、甲胺、二甲胺、三甲胺、苯、甲苯、二甲苯、苯乙烯、苯酚、甲酚、总硫、总烃、c1-c8烃等物质,将这些恶臭污染物归类为硫化物、烃类、氨、有机胺等。

3.居民日常生活里恶臭气体主要来源于垃圾渗沥液,垃圾渗沥液是垃圾在堆放和处置过程中由于雨水的淋洗、冲刷及地表水和地下水的浸泡,通过萃取、水解和发酵而产生的二次污染物,主要来源于垃圾本身的内含水、垃圾生化反应产生的水等,包括综合垃圾处理厂、餐厨垃圾处理厂、生活垃圾处理厂、垃圾填埋场的渗沥液。垃圾渗沥液在处理过程中产生高浓度的恶臭气体,主要成分为氨和硫化氢,及在渗沥液处理过程中产生的硫醇、硫醚、乙醇、挥发性有机酸、烷烃、酯类等有机物。

4.恶臭气体污染成分多,不仅对生态环境造成严重影响,而且对人体健康也具有极大的危害,会对人的视力、嗅觉造成严重损伤。有些对人的头发、皮肤和内分泌系统都有很大的潜在威胁,甚至可能造成中毒死亡事故发生。恶臭气体处理工艺的发展过程,从最初的水洗法到目前常采用的活性炭吸附法、生物脱臭法、植物液除臭法和高能离子除臭等处理工艺。

5.传统的恶臭气体处理工艺如生物滤池法存在占地面积大、对环境气候变化敏感、耐冲击负荷能力差和操作复杂等缺点;植物液除臭法存在运行费用较高和受气候因素影响较大等缺点;高能离子除臭法存在运维成本高和存在安全风险

技术实现要素:

6.本技术提出一种用于恶臭气体处理的气液反应塔,提升恶臭气体的处理效率和处理效果,降低处理成本。

7.本技术实施例提供一种用于恶臭气体处理的气液反应塔,包括反应塔本体,所述反应塔本体底部设有积液腔、用于将外部废气曝入积液腔的液体中的曝气器;所述曝气器上方依次设置有用于供因积液腔内液体达到饱和溶解吸收状态而溢出的废气进行乳化处理的气液混合装置、用于对废气进行喷淋的喷淋装置、用于去除废气中泡沫并分解臭氧的除沫分解装置、用于将废气排出反应塔本体的负压风机;

8.所述积液腔的出液口与外部的臭氧催化氧化装置连接,所述臭氧催化氧化装置用于对积液腔排出的液体进行臭氧氧化处理,所述臭氧催化氧化装置设有用于将处理后的液体排出的排液口、将臭氧排出的排气口,所述喷淋装置和所述气液混合装置之间设有与所述排液口和排气口连通的乳化层。

9.一些实施例中,所述积液腔内的液体设置为水。

10.一些实施例中,所述曝气器设置为旋流式曝气器,所述旋流式曝气器包括用于对废气进行输送的旋流导气管,所述旋流导气管上安装有若干用于将废气曝入积液腔的液体中的旋流曝气头。

11.一些实施例中,所述气液混合装置包括若干平行排布的旋流管,所述旋流管内部设有用于供废气流过的螺旋式流道。

12.一些实施例中,所述旋流管内部同轴设有一导向柱,所述导向柱延其长度方向依次安装有若干旋流叶片,若干所述旋流叶片之间构成供废气流过的螺旋式流道。

13.一些实施例中,所述喷淋装置包括与外部喷淋液连通的喷淋管,所述喷淋管上安装有若干用于喷出喷淋液的喷淋头,所述喷淋液设置为双氧水。

14.一些实施例中,所述除沫分解装置包括用于除沫的折板除沫层、用于对臭氧进行催化分解的催化分解层。

15.一些实施例中,所述折板除沫层内安装有若干平行排布的除沫折板,相邻两所述除沫折板之间的间隙构成供述废气流过的流道,且所述流道呈曲形设置。

16.一些实施例中,所述催化分解层填充有若干丝网,所述丝网设置为氧化锰材质制成的丝网结构。

17.一些实施例中,所述曝气器与所述气液混合装置之间还设有用于供废气均匀上升的均气层。

18.与现有技术相比,本技术的有益效果是:改善了现有恶臭气体处理装置的结构,反应塔对废气进行四级处理,分别为:将废气直接曝入积液腔的液体中,输送至外部臭氧催化氧化装置中进行氧化;通过在气液混合装置与臭氧催化氧化装置输入的液体二次混合,流入积液腔内再次输送至外部臭氧催化氧化装置中进行第二次氧化,达到循环处理目的;通过喷淋装置喷出的喷淋液进行第三次氧化;通过除沫分解装置的催化分解层进行第四次氧化;从而大大提升了废气的处理效率和处理效果。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

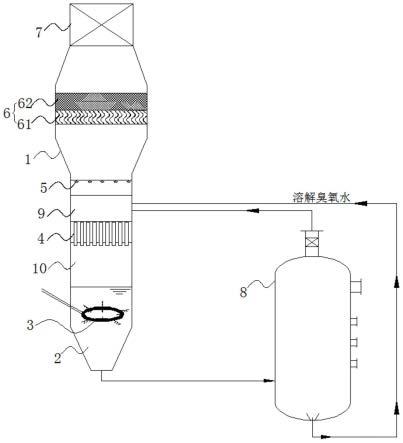

20.图1为本技术气液反应塔结构示意图;

21.图2为本技术曝气器的结构示意图;

22.图3为本技术气液混合装置结构俯视图;

23.图4为本技术旋流管结构俯视图;

24.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。

26.除非另有定义,本技术所使用的的所有技术和科学术语与属于本技术的技术领域

的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

27.本实施例提出的一种用于恶臭气体处理的气液反应塔,包括反应塔本体1,所述反应塔本体1底部设有积液腔2、用于将外部废气曝入积液腔2的液体中的曝气器3;所述曝气器3上方依次设置有用于供因积液腔2内液体达到饱和溶解吸收状态而溢出的废气进行乳化处理的气液混合装置4、用于对废气进行喷淋的喷淋装置5、用于去除废气中泡沫并分解臭氧的除沫分解装置6、用于将废气排出反应塔本体1的负压风机7;

28.所述积液腔2的出液口与外部的臭氧催化氧化装置8连接,所述臭氧催化氧化装置8用于对积液腔2排出的液体进行臭氧氧化处理,所述臭氧催化氧化装置8设有用于将处理后的液体排出的排液口、将臭氧排出的排气口,所述喷淋装置5和所述气液混合装置4之间设有与所述排液口和排气口连通的乳化层9。

29.应当说明的是,本实施例改善了现有用于恶臭气体处理的气液反应塔的结构,在反应塔本体1内,对恶臭气体进行四级处理,大大提升了处理效率和处理效果,且降低了处理成本;

30.首先,外部的废气通过曝气器3曝入积液腔2的液体内,从而将曝入废气的液体输送至外部的臭氧催化氧化器中,通过臭氧对其进行氧化处理,会形成溶解有臭氧的臭氧水和一部分未溶解的臭氧气体,此处为第一次对废气的处理;

31.接着,臭氧水和臭氧气体会一起进入反应塔本体1内的乳化层9内,而反应塔本体1底部在曝气过程中,因积液腔2内液体达到饱和溶解吸收状态而溢出的废气会继续上升至气液混合装置4中,从而再该气液混合装置4中,上升的废气和乳化层9内下落的臭氧水会充分接触发生乳化反应,从而形成乳化液,在重力的作用下再次流入积液腔2内,供后续排入外部臭氧催化氧化器中进行循环氧化处理,此处为第二次对废气的处理;

32.在气液混合装置4排出的废气,会再次上升经过喷淋装置5,喷淋装置5与连接有外部喷淋液,本实施例中,喷淋液设置为氧化剂,从而可以对废气再次进行氧化,此处为第三次对废气的处理;应当说明的是,第二次处理为一种循环处理方式,在第一次和第二次氧化处理后,废气的有毒有害物质基本被氧化处理,因此,本实施例中的喷淋装置5可以作为备用装置,当底部曝入的气体量过大时,会导致第一次和第二次氧化处理不彻底,此时,可以开启喷淋装置5对废气进行喷淋氧化,从而保证处理更彻底,也可以达到节能的目的,避免资源的浪费,此处为第三次对废气的处理;

33.经过三次氧化处理后的废气继续上升至除沫分解装置6,首先,折板除沫层61会对废气中的泡沫和杂质进行去除,去除完成后,废气中基本只剩下无毒无害气体和一部分臭氧,此时,经过催化分解层62时,可以对臭氧进一步分解,从而保证废气为无毒无害的气体,最后从负压风机7处排出,此处为第四次对废气的处理。

34.综上,通过四次对废气的处理,可以彻底去除废气中的有毒有害物质,使废气达到排放标准,结构设计简单,废气处理效率和效果高,成本低,利于推广。

35.进一步地,本实施例中,所述积液腔2内的液体设置为水。

36.进一步地,参考图2,所述曝气器3设置为旋流式曝气器3,所述旋流式曝气器3包括用于对废气进行输送的旋流导气管31,所述旋流导气管31上安装有若干用于将废气曝入积液腔2的液体中的旋流曝气头32,提升曝气效果。

37.进一步地,参考图3和图4,所述气液混合装置4包括若干平行排布的旋流管41,所述旋流管41内部设有用于供废气流过的螺旋式流道。废气经过气液混合装置4时,由于废气的流道为螺旋式流道,可以增加废气流经的时间和路径,从而使废气可以与上方下落的液体更加充分的接触和融合,形成乳化液,使乳化更彻底。

38.进一步地,所述旋流管41内部同轴设有一导向柱42,所述导向柱42延其长度方向依次安装有若干旋流叶片43,若干所述旋流叶片43之间构成供废气流过的螺旋式流道,废气进入旋流管41后,可以沿旋流叶片43的导向,进行螺旋式上升,从而与液体充分接触。

39.进一步地,所述喷淋装置5包括与外部喷淋液连通的喷淋管,所述喷淋管上安装有若干用于喷出喷淋液的喷淋头,所述喷淋液设置为双氧水,此处选择双氧水可以对废气进行有效的氧化处理,使废气的处理更彻底。

40.进一步地,所述除沫分解装置6包括用于除沫的折板除沫层61、用于对臭氧进行催化分解的催化分解层62。

41.进一步地,所述折板除沫层61内安装有若干平行排布的除沫折板,相邻两所述除沫折板之间的间隙构成供述废气流过的流道,且所述流道呈曲形设置。本实施例中,通过若干平型排布的除沫折板之间的间隙,构成废气的流道,且流道呈曲形设计,可以提升废气的在折板除沫层61的停留时间,还可以提升废气与除沫折板的接触面积,从而提高泡沫的去除效果。

42.进一步地,所述催化分解层62填充有若干丝网,所述丝网设置为氧化锰材质制成的丝网结构。本实施例中,丝网结构首先可以对废气进行过滤,其次,由于废气中含有臭氧,将丝网结构设置为氧化锰材质,可以对废气中的臭氧进行氧化分解,从而提升废气的处理效果,使排出的废气无毒无害。

43.进一步地,所述曝气器3与所述气液混合装置4之间还设有用于供废气均匀上升的均气层10,由于曝气器3在对废气曝气过程中会产生一定的力,在曝气器3与气液混合装置4之间增加一个均气层10,可以对废气的上升进行缓冲,从而使废气均匀平稳地进入气液混合装置4,以便与上方下落的液体充分接触混合。

44.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1