一种涂胶装置及涂胶件固化系统

1.本发明属于粘接技术设备领域,具体涉及一种涂胶装置及涂胶件固化系统。

背景技术:

2.为了探究粘接剂的力学性能,往往会通过试件制备、试验来分析其力学性能的优劣。胶层厚度的控制往往对试验的成败起着核心作用,尤其是在以流体胶为粘接剂的板材粘接试验中,往往会探究胶层厚度对接头力学性能的影响,以获得最优的粘接层厚度。为了能够减小试验误差,粘接层厚度的控制成了该试验中关键的一个问题,但粘接层的厚度值往往都在微米级,给实际的厚度控制带来了一定的困难。

3.目前,控制胶层厚度的主要方式是在要连接的两块板中间加入对应厚度(直径)的颗粒、铜丝或者垫块。这种加入方式存在的问题是加入的颗粒或者铜丝并不是均匀的铺满整块板,在固化的过程中,板可能存在倾斜,导致粘接力不均匀,进而使试验数据有误差。

技术实现要素:

4.针对上述问题,本发明旨在提供一种能够精确控制胶层厚度的涂胶装置,及其涂胶件固化系统。

5.本发明解决问题的技术方案是:一种涂胶装置,包括:

6.机架;

7.涂胶机构,设置于机架上,所述涂胶机构适于对待粘接件表面进行胶层涂覆;

8.胶层厚度控制机构,设置于机架上,所述胶层厚度控制机构包括可分别将待粘接件的位置固定的定位装置、可使定位装置之间相互远离或靠近的第一驱动机构、以及可测量定位装置之间相对位移量的测量装置;

9.胶层涂覆过程中,被涂覆的待粘接件所在的定位装置可靠近涂胶机构出胶位置。

10.上述方案的一种实施方式中,所述涂胶机构包括可至少盛装两种胶的盛胶盒、可将胶从盛胶盒中挤出的推胶装置、与盛胶盒的出胶口对接的混胶装置、设置于混胶装置出料端的涂胶嘴;

11.所述混胶装置适于将多种胶均匀混合。

12.上述方案的一种实施方式中,所述混胶装置包括壳体、座体、在座体上开设的螺旋腔道、设置于座体上且与螺旋腔道的进口连通的接口,所述接口与盛胶盒的出胶口密封对接;

13.所述壳体具有中空腔,且所述壳体一端具有敞口;所述壳体与盛胶盒固定连接;

14.所述座体设置于中空腔内,且所述接口位于壳体的敞口端,螺旋腔道的出口靠近壳体的非敞口端;

15.所述座体与壳体的非敞口端端面内壁之间存在间隙,形成密闭的终混腔室;

16.所述壳体的非敞口端上开有出料口,所述出料口与涂胶嘴连接。

17.进一步的,所述接口的数量与盛胶盒出胶口的数量相同,且一一对应,不同接口之

间相互隔离。

18.进一步的,所述涂胶嘴设有中空通道,所述中空通道的一端口与混胶装置出料端连接、另一端口为扁口状,扁口状另一端口为涂胶端口。

19.进一步的,在出料口处设有分料板,所述分料板上设有多个孔。

20.上述方案的一种实施方式中,所述推胶装置包括推杆、与推杆连接的第二驱动机构;

21.所述盛胶盒包括外壳、活动设置于外壳内腔的活塞;

22.所述推杆与活塞对应设置,且推杆可与活塞抵接或分离。

23.上述方案的一种实施方式中,还包括支撑架,所述涂胶机构设置于支撑架上,所述支撑架位于机架上方,且支撑架下端与机架固定连接;

24.所述支撑架上设有用于固定盛胶盒的固定装置;

25.所述支撑架上设有可允许涂胶嘴穿过的避让孔。

26.上述方案中,所述定位装置设有两个,编号为定位装置a和定位装置b,所述定位装置a设置于机架上;

27.在机架上沿z向设有位于机架上方的悬挑架,所述定位装置b通过第一驱动机构与悬挑架连接,所述第一驱动机构可驱动定位装置b在z向移动,所述定位装置b位于定位装置a上方;

28.还包括可驱动定位装置a在机架上沿x和y方向移动的移载装置。

29.进一步的,所述测量装置包括设置于定位装置b上的位移传感器,所述位移传感器适于测量z向位移。

30.可选的,所述定位装置包括承载平台、设置于承载平台上的定位部;

31.所述定位部为磁铁,或为可夹持待粘接件的夹具,或为可将待粘接件负压吸附在承载平台上的吸附孔。

32.本发明还提供一种涂胶件固化系统,包括可控制温度的恒温箱,以及上述涂胶装置,所述涂胶装置设置于恒温箱的箱体内。

33.本发明的显著效果是:

34.1.通过测量装置和定位装置配合,解决胶层厚度精确控制问题,将粘接件的强度受粘接工艺的影响程度降到最低,且能够保证粘接的一致性。

35.2.涂胶机构带有无动力混胶装置,区别于现有技术中的主动搅拌装置,本发明的混胶装置通过独特的结构设计,能够快速的将不同的胶均匀混合,降低成本。

36.3.实验室制备试件时,在涂胶后,会对粘接件进行施压使胶层分布更均匀,这个施压过程也算是胶层控制的过程。为什么胶层控制不精准,本领域技术人员往往把关注点放在胶层及粘接件复合之后的结构件本身上,完全忽略了另一个重大影响因素。

37.本发明在创新过程中发现,将待粘接件涂胶粘接后到施压前,已粘接件需要从涂胶位置挪动到施压位置,挪动过程中由于胶层未固化,粘接件之间的稍许相对位移便会导致涂胶状态发生改变,从而导致胶层控制不精准。这一发现极其困难,本领域技术人员从未想到过,更没有针对性的设计过解决该问题的装置。

38.本发明发掘出这个难以想到的问题后,通过设计移载装置,完美解决了涂胶到胶层厚度控制工艺步骤中的衔接问题,移载装置带动涂完胶的待粘接件平稳运动到胶层控制

位置进行施压,避免了人为造成精度偏差,使得胶层控制精度更精确。

39.4.所述涂胶件固化系统将涂胶装置和温度控制功能集成到一起,一则可以制备粘接件后就地固化,二则可以避免粘接件从粘接工位挪动到固化工位过程中,胶层受外力影响发生变化,从而可以避免引入误差因素。

附图说明

40.下面结合附图对本发明作进一步说明。

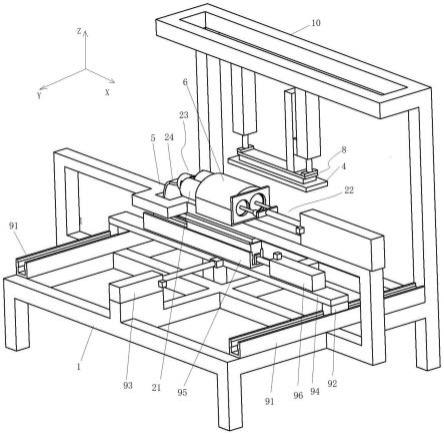

41.图1是本发明涂胶装置立体结构示意图(未显示盛胶盒)。

42.图2是本发明涂胶装置涂胶工作状态立体图。

43.图3为图2的正视图。

44.图4为混胶机构结构示意图。

45.图5为混胶机构壳体结构示意图。

46.图6为混胶机构壳体切开后的内部结构示意图。

47.图7为座体结构示意图。

48.图8为座体切开后的结构示意图。

49.图9为盛胶盒结构示意图。

50.图10为推胶装置示意图。

51.图11为定位装置一种实施方式结构示意图。

52.图12为本发明涂胶件固化系统结构示意图。

53.图中:1-机架,2-涂胶机构,3-胶层控制机构,4-待粘接件,5-支撑架,6-固定装置,7-定位装置a,8-定位装置b,9-移载装置,10-悬挑架,11-承载平台,13-恒温箱,14-箱体;15-固定限位块,16-第一移动限位块,17-第二移动限位块,18-第三移动限位块,19-轨道槽;

54.21-盛胶盒,22-推胶装置,23-混胶装置,24-涂胶嘴;

55.51-避让孔;

56.61-卡座;

57.91-第一直线轨道,92-滑块,93-第一丝杆机构,94-底座,95-第二直线轨道,96-第二丝杆机构;

58.221-推杆,222-第二驱动机构,223-杆座,224-杆头部;

59.231-壳体,232-座体,233-螺旋腔道,234-接口,235-出胶口,236-凸起部,237-中空腔,238-出料口,239-分料板;

60.241-涂胶端口;

61.31-第一驱动机构,32-测量装置。

具体实施方式

62.为了便于描述,各部件的相对位置关系(如:上、下、左、右等)的描述均是根据说明书附图的布图方向来进行描述的,并不对本专利的结构起限定作用。

63.图中xyz方向为空间直角坐标系中的三维坐标,两两垂直,仅用于方便对实施例进行描述,不构成对具体实施例的限制。

64.如图1~11所示,一种涂胶装置,包括机架1、涂胶机构2、胶层厚度控制机构3。

65.所述涂胶机构2设置于机架1上。所述涂胶机构2适于对待粘接件4表面进行胶层涂覆。

66.所述胶层厚度控制机构3设置于机架1上。所述胶层厚度控制机构3包括可分别将待粘接件4的位置固定的定位装置、可使定位装置之间相互远离或靠近的第一驱动机构31、以及可测量定位装置之间相对位移量的测量装置32。

67.胶层涂覆过程中,被涂覆的待粘接件4所在的定位装置可靠近涂胶机构2出胶位置。

68.所述定位装置包括承载平台11、设置于承载平台11上的定位部。

69.定位部有多种具体实施方式,在此列举三种:

70.第一种为磁铁,可在承载平台11上镶嵌磁铁块,适于对具有磁吸性的材料进行定位。

71.第二种为可夹持待粘接件4的夹具,如图11所示,包括在承载平台11上设置的固定限位块15、可在承载平台11上沿x方向移动的第一移动限位块16、可在承载平台11上沿y方向移动的第二移动限位块17和第三移动限位块18。

72.所述第一移动限位块16与固定限位块15平行设置。所述第二移动限位块17和第三移动限位块18平行设置。所述第一移动限位块16与第二移动限位块17垂直设置。所述第一移动限位块16、第二移动限位块17、第三移动限位块18均为可伸缩的条形块。

73.在承载平台11上分别开有与第一移动限位块16、第二移动限位块17、第三移动限位块18一一对应的轨道槽19,所述第一移动限位块16、第二移动限位块17、第三移动限位块18分别通过气缸驱动在轨道槽19上移动。通过多个限位块共同夹紧待粘接件4的外表面达到定位目的。

74.第三种为负压吸附机构,可在承载平台11上开设吸附孔,承载平台11内设负压腔道,负压腔道对接负压源,通过抽负压的方式,将待粘接件4负压吸附在承载平台11上,从而定位。

75.所述涂胶机构2包括可至少盛装两种胶的盛胶盒21、可将胶从盛胶盒21中挤出的推胶装置22、与盛胶盒21的出胶口对接的混胶装置23、设置于混胶装置23出料端的涂胶嘴24。

76.所述混胶装置23适于将多种胶均匀混合。本实施例的盛胶盒21装有两种胶,以常用的两种胶混合具体阐述本发明的结构。

77.所述混胶装置23包括壳体231、座体232、在座体232上开设的螺旋腔道233、设置于座体232上且与螺旋腔道233的进口连通的接口234。所述接口234与盛胶盒21的出胶口235密封对接。

78.一种具体的实施例为,所述盛胶盒21的出胶口235有两个,所述接口234一一对应设有两个,不同接口234之间相互隔离。

79.所述壳体231具有中空腔237,且所述壳体231一端具有敞口。

80.所述壳体231与盛胶盒21固定连接。一种可选的实施例中,在壳体231外表面设有凸起部236。在盛胶盒21的出胶口235附近设有卡槽。所述凸起部236可旋入卡槽中,使得壳体231与盛胶盒21相对固定。

81.所述座体232设置于中空腔237内,且所述接口234位于壳体231的敞口端,螺旋腔道233的出口靠近壳体231的非敞口端。所述壳体231与座体232可为一体结构,或者为可拆卸结构。本实施例中壳体231和座体232通过螺纹配合,实现可拆卸连接。

82.所述座体232与壳体231的非敞口端端面内壁之间存在间隙,形成密闭的终混腔室。从螺旋腔道233出来的混合胶,可在终混腔室中在压力作用下进一步混合。

83.所述壳体231的非敞口端上开有出料口238,所述出料口238与涂胶嘴24连接。

84.所述涂胶嘴24设有中空通道。所述中空通道的一端口与混胶装置出料端连接、另一端口为扁口状,扁口状另一端口为涂胶端口241。涂胶端口241用于向待粘接件4表面进行涂胶。

85.一种可选的实施例为,在出料口238处设有分料板239,所述分料板239上设有多个孔。分料板239的作用在于可将终混腔室内的混合胶进一步通过孔隙分散,分散后再进入中空通道中完全混合。从分散到混合,相当于又进行了一次打散到充分混合的过程,更能保证涂胶端口241所出的胶是完全均匀混合的胶。

86.所述推胶装置22包括推杆221、与推杆221连接的第二驱动机构222。所述盛胶盒21包括外壳、活动设置于外壳内腔的活塞。该种盛胶盒是现有技术已经有的成熟结构。

87.所述推杆221与活塞对应设置,且推杆221可与活塞抵接或分离。本实施例中推杆221为两根平行的杆,通过杆座223固定连接,推杆221前端设有与活塞适配的杆头部224。所述杆座223与第二驱动机构222输出端连接。

88.所述第二驱动机构222可选为伺服电动推杆。

89.当需要挤出胶时,推杆221在第二驱动机构222驱动下与活塞抵接实现挤压。

90.还包括支撑架5,所述涂胶机构2设置于支撑架5上。所述支撑架5位于机架1上方,且支撑架5下端与机架1固定连接。

91.所述支撑架5上设有用于固定盛胶盒21的固定装置6。所述固定装置6为剖分式结构,通过上下两瓣卡座61将盛胶盒21固定。固定装置6为现有结构。

92.所述支撑架5上设有可允许涂胶嘴24穿过的避让孔51。

93.所述定位装置设有两个,编号为定位装置a7和定位装置b8。所述定位装置a7设置于机架1上。还包括可驱动定位装置a7在机架1上沿x和y方向移动的移载装置9。

94.所述定位装置a7位于涂胶嘴24的涂胶端口241的下方。在需要对定位装置a7上的待粘接件4进行涂胶时,移载装置9可将定位装置a7移动到涂胶嘴24正下方。

95.所述移载装置9为现有技术中常用的结构,例如两自由度的直线模组。本实施例中,所述移载装置9包括在机架1上沿y方向平行设置于的两条第一直线轨道91、在第一直线轨道91上分别设置的可沿第一轨道91滑动的滑块92、在x方向横跨两个滑块92设置的底座94、设置于底座94上的第二直线轨道95、与底座94连接的可驱动底座94沿y方向移动的第一丝杆机构93。所述定位装置a7滑动设置于第二直线轨道95上。底座94上设有第二丝杆机构96。所述第二丝杆机构96与定位装置a7连接,用于驱动定位装置a7在第二直线轨道95上沿x方向移动。

96.在机架1上沿z向设有位于机架1上方的悬挑架10。所述定位装置b8通过第一驱动机构31与悬挑架10连接。所述第一驱动机构31可驱动定位装置b8在z向移动。所述定位装置b8位于定位装置a7上方。所述第一驱动机构31可选为滚珠丝杠推杆。通过第一驱动机构31

的运动,使得定位装置b7上的待粘接件4与定位装置a7上的待粘接件4在z向相互远离或靠近。

97.所述测量装置32包括设置于定位装置b8上的位移传感器。所述位移传感器适于测量z向位移。可选为光栅尺线位移传感器。

98.本实施例的涂胶装置的工作原理如下:

99.将两块板状待粘接件4分别放置在定位装置a7和定位装置b8上,移载装置9将定位装置a7运送到涂胶机构2下方,且位于涂胶嘴24正下方。推胶装置22的第二驱动机构222驱动推杆221抵接盛胶盒21的活塞,逐渐推送挤压出胶,两股胶从盛胶盒21的出胶口235进入各自对应的接口234,继而进入螺旋腔道233进行混合,混合之后进入终混腔室进行进一步混合,之后,经过分料板239将混合的胶进行分散,继续进入中空通道完全均匀混合,直至从涂胶嘴24的涂胶端口241出胶。整个过程中,推杆221持续保持推力。

100.涂胶嘴24对定位装置a7上的待粘接件4进行涂胶过程中,移载装置9可根据需要设定运动轨迹(例如在x方向往复直线运动,y方向定向直线进给;或者x方向定向重复直线运动,y方向定向直线进给等方式)。

101.涂完胶之后,移载装置9将定位装置a7运送到定位装置b8的正下方,第一驱动机构31驱动定位装置b8朝定位装置a7移动,使得两块待粘接件4接触。通过位移传感器测量定位装置b8和定位装置7a的相对位移,实现胶层厚度的精确控制。

102.以上介绍了本实施例的结构动作原理,其控制原理在结构动作明晰的情况下,本领域技术人员不难设计出控制系统,其控制胶层厚度的原理如下:

103.定位装置b8和定位装置a7的距离为绝对值,可在定位装置a7上取某点作为绝对坐标原点,进而可知定位装置b8的坐标。分别输入待粘接件4的厚度尺寸,控制器即可得到待粘接件4的粘接表面的相对坐标,位移传感器采集位移信息后,控制器通过相对坐标即可计算出胶层的厚度。

104.本发明的涂胶装置在实际使用时,只需要输入待粘接件4的尺寸参数,以及所需的粘接胶层宽度和厚度,即可通过控制系统发出执行指令,通过对不同驱动机构的位移和路径的控制,制作出不同要求的粘接件。

105.如图12所示,本实施例还提供一种涂胶件固化系统,包括可控制温度的恒温箱13,所述恒温箱13的箱体14内设置有上述涂胶装置。恒温箱13可选为现有的恒温箱,当然由于将涂胶装置内置其中,需要对恒温箱13做适应性的改进,例如将机架1固定在箱体14内等措施。这些改进,对于本领域技术人员来说,是可以做到的。

106.所述涂胶件固化系统将涂胶装置和温度控制功能集成到一起,是考虑到大多数情况下,涂胶粘接后的粘接件需要根据不同情况,在不同温度下进行固化,以优化粘接性能。集成的好处在于:一则可以制备粘接件后就地固化,二则可以避免粘接件从粘接工位挪动到固化工位过程中,胶层受外力影响发生变化,从而可以避免引入误差因素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1