一种(甲基)丙烯酸甲酯的合成方法及装置

1.本发明属于不饱和酯类合成工艺技术的领域,涉及一种(甲基)丙烯酸甲酯的合成方法及装置。

背景技术:

2.甲基丙烯酸甲酯是一种重要的有机化工产品,主要用于合成有机玻璃(pmma)、聚氯乙烯助剂(acr)、也可用作树脂、涂料等,用途十分广泛。目前甲基丙烯酸甲酯的合成方法主要有丙酮氰醇法(ach法)、异丁烯法(c4法)及乙烯法,国内主要以ach法和c4法为主,产能占比分别为73.5%和26.5%。ach法原料为氢氰酸,需要依托丙烯腈装置建设,生产过程产生三废较多,且设备需要耐酸腐蚀,投资较大。c4法的原料来自于催化裂解产生的异丁烯,工艺流程长,反应过程临近爆炸极限,对安全操作要求较高。

3.丙烯酸甲酯主要用于生产聚丙烯腈纤维,广泛应用于人造树脂、粘合剂、涂层材料等领域。目前,丙烯酸甲酯的合成方法为丙烯氧化法制丙烯酸,再与醇酯化生成丙烯酸酯。原料丙烯主要来源于石油,造成生产成本高,且工艺流程复杂,氧化过程存在一定安全风险。

4.国内醋酸甲酯的生产主要来自聚乙烯醇装置副产、酯交换法副产及煤制乙醇的中间产品三种型式,其中以聚乙烯醇装置副产为主。醋酸甲酯主要作为丙酮等的替代溶剂使用,用于皮革清洗剂等方面,也可作为合成乙醇和醋酸的原料。目前醋酸甲酯的产能高于国内需求量,部分用于出口,因此醋酸甲酯较ach法和c4法的原料更易得。

5.cn 111517953a和cn 212335079u分别提供了一种醋酸甲酯和甲醛合成甲基丙烯酸甲酯的生产工艺方法和装置,该发明采用逐步反应逐步分离的方式,两段羟醛缩合反应分别在独立的两个反应器中进行,结合了多级的精馏分离提纯,实现了中间产物及甲基丙烯酸甲酯产品的分离。但该工艺流程较长,设备数量多,且无法获得纯度较高的丙烯酸甲酯产品。

6.cn 104513163a公开了一种由醋酸甲酯和甲醛生产甲基丙烯酸甲酯的方法,该方法利用流化床反应器实现醋酸甲酯与甲醛的羟醛缩合反应,并且反应生成的丙烯酸甲酯经加氢后也可循环回所述流化床反应器继续发生羟醛缩合反应生成甲基丙烯酸甲酯。循环流化床反应器会导致催化剂的磨损严重,对催化剂的耐磨性要求较高,且粉化催化剂可能导致催化剂损失和设备堵塞。该方法中羟醛缩合反应器出口物料经普通精馏实现甲醛水溶液的脱除,但甲醛水溶液与甲基丙烯酸甲酯的沸点相近,且甲基丙烯酸甲酯与水存在共沸,通过普通精馏极难实现水和甲基丙烯酸甲酯的分离,会造成甲基丙烯酸甲酯产品不合格。

7.综上所述,如何简化(甲基)丙烯酸甲酯的合成和分离过程,提高反应和分离效率,同时获得符合国标的甲基丙烯酸甲酯产品,是本领域亟需解决的关键技术问题。

技术实现要素:

8.针对现有技术存在的问题,本发明提供了一种(甲基)丙烯酸甲酯的合成方法及装

置。本发明利用固定床反应器同时实现醋酸甲酯和丙酸甲酯的羟醛缩合反应,同时通过萃取精馏的型式促进分离,以提高反应及分离效率,具有工艺流程短、投资小、产品纯度高等特点。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种用于(甲基)丙烯酸甲酯合成的装置,其主要包括通过管线相互连接的羟醛缩合反应单元、加氢反应单元、粗产品分离单元及精制单元;特别地,所述(甲基)丙烯酸甲酯的合成装置用于合成甲基丙烯酸甲酯,其中所述羟醛缩合反应单元的顶部出料口与所述加氢反应单元进料口连接;所述加氢反应单元出料口与所述羟醛缩合反应单元进料口连接;所述羟醛缩合反应单元底部出液口与所述粗产品分离单元连接;所述粗产品分离单元与所述精制单元连接。

11.在本发明中,所述羟醛缩合反应单元包含通过管线相互连接的固定床反应器和萃取精馏塔。

12.本发明利用固定床反应器同时实现醋酸甲酯及丙酸甲酯的羟醛缩合反应,分别生成丙烯酸甲酯和甲基丙烯酸甲酯,省去中间产品分离过程,缩短工艺流程;利用所述萃取精馏塔和油水分相器通过萃取精馏的型式促进水、甲醇和酸类杂质的脱除,提高分离效率及未反应原料和产品的回收率。

13.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,所述羟醛缩合反应器包括至少两台固定床反应器,并且至少一台反应器处于反应状态,其余反应器进行原位再生;所述反应器型式为整体床层式、分段床层式或列管式中的任意一种;所述分段床层式反应器在各段之间设有内置或外置换热器。

15.所述羟醛缩合反应器内部填充有固体催化剂,所述催化剂的载体选自al2o3和/或sio2,主活性组分选自铯的氧化物,助剂选自钨的氧化物、铈的氧化物、锆的氧化物、铁的氧化物或镧的氧化物中的任意一种或至少两种的组合。

16.所述羟醛缩合反应器进出口管线设有切断阀,通过改变阀门的开关状态,切换反应器处于反应或再生状态。

17.所述羟醛缩合反应器进料管线上依次连接有原料汽化器及进料预热器,所述羟醛缩合反应器的出口与萃取精馏塔连接管线设有冷凝器。

18.所述萃取精馏塔塔顶进料口为萃取剂进料口,用于促进水、甲醛及酸类杂质的脱除。

19.所述萃取精馏塔顶部设有出气口,用于排出反应产生的少量不凝气。

20.所述萃取精馏塔的顶部出液口与所述加氢反应器进料口通过管线连接,连接管线上设置有增压及换热单元,以控制加氢反应温度及压力。

21.作为本发明优选的技术方案,所述加氢反应单元包括通过管线连接的加氢反应器及气液分离器,所述管线上设有冷凝器。所述加氢反应器为固定床反应器,所述反应器型式为整体床层式,利用物料带出反应放热量,无需撤热介质。

22.所述气液分离器包括一个或多个气液分离罐,特别的,所述气液分离罐顶部设置有冷凝器和除沫器。

23.所述气液分离器气相出口与加氢反应器连接管线上设有压缩机,以便于未反应氢气循环再次反应。

24.作为本发明优选的技术方案,所述粗产品分离单元包括通过管线连接的脱水塔和酯回收塔,所述脱水塔和酯回收塔顶部分别设有油水分相器ⅰ和ⅱ,并脱水塔和酯回收塔顶部出气口分别通过管线分别与油水分相器ⅰ和ⅱ的进料口连接,所述连接管线设有冷凝器。

25.所述油水分相器ⅰ和ⅱ为带有隔板的卧式分相罐,并于顶部预留不凝气排放口。

26.作为本发明优选的技术方案,所述精制单元包括相互连接的脱轻塔和脱重塔,所述脱重塔为侧线采出塔;

27.作为本发明优选的技术方案,所述甲基丙烯酸甲酯合成装置还包括所述羟醛缩合反应单元、加氢反应单元、粗产品分离单元及精制单元间相互连接的管线。

28.所述羟醛缩合反应器与所述萃取精馏塔中部进料口连接;所述羟醛缩合反应单元出料口包含顶部出液口和底部出液口,所述顶部出液口为萃取精馏塔顶部出液口,所述底部出液口为萃取精馏塔底部出液口;所述萃取精馏塔顶部出液口与加氢反应器进料口连接,所述连接管线设有增压泵;所述萃取精馏塔底部出液口与脱水塔进料口连接,所述连接管线设有增压泵。

29.所述加氢反应单元出液口为气液分离罐出液口,所述气液分离罐出液口与所述羟醛缩合反应单元进料口连接。

30.所述粗产品分离单元出料口分为有机相出料口、水相出料口和塔釜出料口;所述有机相出料口为油水分相器ⅱ的有机相出口,所述有机相出口与羟醛缩合反应单元连接,所述连接管线设有增压泵;所述水相出口为脱水塔塔釜出液口;所述塔釜出料口为酯回收塔塔釜出料口,所述塔釜出料口与精制单元连接,所述连接管线设有增压泵。

31.作为本发明优选的技术方案,将(甲基)丙烯酸甲酯合成装置用于合成丙烯酸甲酯产品。

32.所述合成丙烯酸酯装置的连接方式与甲基丙烯酸甲酯装置的不同之处在于:1)取消加氢反应器、气液分离罐与羟醛缩合反应及萃取精馏塔间的管线连接;2)所述萃取精馏塔顶出液口与羟醛缩合反应器连接。

33.第二方面,本发明提供了一种(甲基)丙烯酸甲酯的合成方法,其特征在于,所述(甲基)丙烯酸甲酯的合成方法用于甲基丙烯酸甲酯的制备,所述方法包括以下步骤:

34.(a)将原料醋酸甲酯、甲醛、甲醇与循环物料混合后经汽化预热后,进入羟醛反应器,醋酸甲酯及丙酸甲酯分别与甲醛反应生成丙烯酸甲酯和甲基丙烯酸甲酯;

35.(b)步骤(a)所述羟醛缩合反应器的出料经冷凝后进入所述萃取精馏塔,萃取剂通过所述萃取精馏塔顶部进料口进入塔内促进分离;所述萃取精馏塔塔顶得到醋酸甲酯、丙烯酸甲酯等进入加氢反应器,所述萃取精馏塔塔釜出料包含甲基丙烯酸甲酯、水、甲醛等送至油水分相器ⅰ;

36.(c)步骤(b)中所述萃取精馏塔顶部采出经增压后进入所述加氢反应器,在所述加氢反应器内,丙烯酸甲酯在一定进料比下经加氢后生成丙酸甲酯,所述加氢反应器出料经冷凝后进入气液分离器,气液分离器气相采出未反应氢气经增压后循环回加氢反应器,气液分离器液相采出作为循环物料返回羟醛缩合反应器;

37.(d)步骤(b)所述的萃取精馏塔的塔釜物料在油水分相器ⅰ中分相,水相作为脱水

塔回流,有机相采出至酯回收塔;所述脱水塔顶气相物料经冷凝后也进入所述油水分相器;所述脱水塔塔釜采出为甲醛水溶液,经提浓后可作为反应原料循环;

38.(e)步骤(d)所述的油水分相器ⅰ中有机相采出物料进入所述酯回收塔,所述酯回收塔顶采出经冷凝后进入油水分相器ⅱ,所述油水分相器ⅱ有机相采出返回羟醛缩合反应单元;所述酯回收塔釜采出甲基丙烯酸甲酯及少量杂质送入精制单元;

39.(f)步骤(e)中所述酯回收塔釜物料在精制单元中脱除轻重杂质,侧线采出获得甲基丙烯酸甲酯产品。

40.下面以醋酸甲酯和甲醛为原料合成甲基丙烯酸甲酯过程为例,重点阐述使用上述装置的单元组成及其连接关系,并介绍使用该装置合成甲基丙烯酸甲酯的方法。

41.所述羟醛缩合反应器反应温度为300-400℃,反应压力为0.1

–

0.5mpa,进料空速为0.3-5h-1

,醋酸甲酯与甲醛摩尔比为1:1-5:1,甲醇与甲醛摩尔比为0.5:1-5:1。

42.所述羟醛缩合反应器原料甲醛为甲醛水溶液、浓甲醛、甲醛气、多聚甲醛、三聚甲醛中的一种。

43.所述羟醛缩合反应器原料醋酸甲酯为粗醋酸甲酯、精醋酸甲酯中的一种。

44.所述粗醋酸甲酯为醋酸甲酯和甲醇的混合物,其中醋酸甲酯含量≥75%;所述精醋酸甲酯的纯度≥99.5%。

45.所述萃取精馏塔的操作压力为50-200kpa,塔顶温度为40-80℃,塔釜温度为50-90℃;所述萃取精馏塔顶进料萃取剂为水,通过萃取精馏塔和油水分相器的联合,促进循环物料、甲基丙烯酸甲酯和甲醛水溶液的分离;所述萃取剂加入量与塔进料量的质量比为0.05:1-0.5:1;

46.所述加氢反应器的反应温度为50-120℃,反应压力为0.5-5mpa,丙烯酸甲酯和氢气的摩尔比为1:1-1:20,进料液时空速为0.5-4h-1

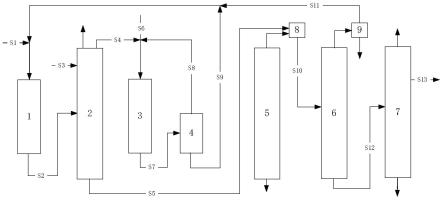

。

47.所述加氢反应单元的液相进料中除丙烯酸甲酯外,还有醋酸甲酯、甲醇、丙酸甲酯做为稀释剂一同进入反应器,用于带出反应热量,使反应器内的温度分布更加均匀。

48.所述气液分离器的操作温度为10-100℃。

49.所述脱水塔操作压力为20-50kpa,塔顶温度为50-70℃,塔釜温度为60-80℃;

50.所述酯回收塔操作压力为20-50kpa,塔顶温度为40-70℃,塔釜温度为50-80℃;

51.所述侧线采出塔操作压力为10-30kpa,塔顶温度为40-70℃,塔釜温度为60-90℃。

52.与现有技术相比,本发明具有以下有益效果:

53.本发明利用固定床反应器同时实现醋酸甲酯和丙酸甲酯的羟醛缩合,并通过萃取精馏的型式促进分离,以缩短反应及分离流程,解决了传统工艺流程长、操作复杂的问题,具有设备数量少,操作简单,投资小的优点,具有良好的推广应用价值。

附图说明

54.图1是本发明实施例1所述工艺流程及装置示意图;图2是本发明实施例2所述工艺流程及装置示意图;

55.其中,1-羟醛缩合反应器,2-萃取精馏塔,3-加氢反应器,4-气液分离器,5-脱水塔,6-酯回收塔,7-精制单元,8-油水分相器ⅰ,9-油水分相器ⅱ;

具体实施方式

56.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

57.本发明具体实施方式部分提供了一种(甲基)丙烯酸甲酯的合成方法及装置。

58.实施案例一:

59.本实施例包括通过管线相互连接的羟醛缩合反应单元、加氢反应单元、酯回收单元、精制单元,如图1所示。其中羟醛缩合反应单元包括羟醛缩合反应器(1)及萃取精馏塔(2),固定床反应器内置固载化催化剂;加氢反应单元包括加氢反应器(3)及气液分离器(4),加氢反应器(3)内置固载化催化剂;酯回收单元包括脱水塔(5)、酯回收塔(6)、油水分相器ⅰ(8)、油水分相器ⅱ(9);精制单元为侧线采出塔(7)。所述羟醛缩合反应器(1)的出料口与所述萃取精馏塔(2)的进料口连接,所述萃取精馏塔(2)塔顶出液口与所述加氢反应器(3)的进料口连接,所述萃取精馏塔(2)塔釜出液口与所述油水分相器ⅰ(8)的进料口连接。所述加氢反应器(3)的出料口与所述气液分离器(4)连接,所述气液分离器(4)的出液口与所述羟醛缩合反应器(1)进料口连接,所述脱水塔(5)顶部出气口与所述油水分相器ⅰ(8)连接,所述油水分相器ⅰ(8)有机相出料口与所述酯回收塔(6)进料口连接,所述油水分相器ⅰ(8)水相出料口与所述脱水塔(5)顶部进料口连接。所述酯回收塔(6)顶部气相出料口与所述油水分相器ⅱ(9)连接,所述油水分相器ⅱ(9)有机相出料口与所述酯回收塔(6)塔顶进料口及所述羟醛缩合反应器(1)进料口连接,所述酯回收塔(6)塔釜出液口与所述侧线采出塔连接。所述侧线采出塔(7)顶侧线采出口获得甲基丙烯酸甲酯产品。

60.实施案例二:

61.与实施例一不同的是通过改变本装置的连接方式可获得丙烯酸甲酯产品,装置连接方式的不同之处在于:1)取消加氢反应器(3)、气液分离器(4)与羟醛缩合反应器(1)及萃取精馏塔(2)间的管线连接;2)所述萃取精馏塔(2)顶出液口与羟醛缩合反应器(1)连接。

62.实施案例三:

63.本实施例利用实施例一提供的一种甲基丙烯酸甲酯的合成装置,合成甲基丙烯酸甲酯产品,其工艺流程图如图1所示,具体包括以下步骤:

64.(1)原料醋酸甲酯流量为16kmol/h(1185kg/h),并补充甲醛原料使羟醛反应单元进料摩尔配比为醋酸甲酯:甲醛:甲醇=2:1.5:2。醋酸甲酯转化率23%,丙烯酸甲酯选择性90%,丙酸甲酯转化率29%,甲基丙烯酸甲酯选择性92%。

65.(2)将步骤(1)中反应器的出料通过萃取精馏塔分离,萃取剂加入量与反应混合物料的质量比为0.1:1,操作压力为120kpa,塔顶采出醋酸甲酯、丙烯酸甲酯、丙酸甲酯、甲醇,进入加氢反应器,塔釜采出甲基丙烯酸甲酯、水、甲醛进入油水分相器ⅰ;

66.(3)将步骤(2)中萃取精馏塔顶采出物料经加氢反应器与氢气反应,丙烯酸甲酯与氢气的进料摩尔比为1:10,反应温度60-80℃,丙烯酸甲酯转化率99%;

67.(4)将步骤(2)萃取精馏塔釜采出的溶液通过粗产品分离单元及精制单元分离得到甲基丙烯酸甲酯产品,产品纯度为99.6wt%。

68.本实施例的物流数据表如表1所示。

69.实施案例四:

70.与实施例三不同之处在于,羟醛缩合反应器的催化剂的活性下降至末期时,醋酸甲酯转化率15%,丙烯酸甲酯选择性88%,丙酸甲酯转化率20%,甲基丙烯酸甲酯选择性90%。经粗产品分离单元及精制单元分离得到甲基丙烯酸甲酯产品,纯度为99.6wt%。本实施例的物流数据表如表2所示。

71.实施案例五:

72.与实施例三不同之处在于,去掉萃取精馏塔顶部的萃取剂进料,经分离得到甲基丙烯酸甲酯产品,纯度为99.2wt%,产品纯度低于实施例四。本实施例的物流数据表如表3所示。

73.实施案例六:

74.本实施例利用实施例二提供的合成丙烯酸甲酯的装置,合成丙烯酸甲酯产品,具体包括以下步骤:

75.(1)原料醋酸甲酯流量为16kmol/h(1185kg/h),并补充甲醛原料摩尔使羟醛反应单元进料摩尔配比为醋酸甲酯:甲醛:甲醇=4:1:1。醋酸甲酯转化率23%,丙烯酸甲酯选择性90%。

76.(2)将步骤(1)中反应器的出料通过萃取精馏塔分离,萃取剂加入量与反应混合物料的质量比0.05:1,操作压力为150kpa,塔顶采出醋酸甲酯、甲醇返回羟醛缩合反应器,塔釜采出丙烯酸甲酯、水、甲醛进入油水分相器ⅰ;

77.(3)将步骤(2)萃取精馏塔釜采出的溶液通过粗产品分离单元及精制单元分离得到丙烯酸甲酯产品,产品纯度大于99.9wt%。

78.本实施例的物流数据表如表4所示。

79.表1实施例三的物流数据表

[0080][0081]

表2实施例四的物流数据表

[0082][0083]

表3实施例五的物流数据表

[0084][0085]

表4实施例六的物流数据表

[0086]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1