一种脱硝反应器以及烟气脱硝方法与流程

1.本发明涉及烟气脱硝技术领域,具体涉及一种脱硝反应器以及烟气脱硝方法。

背景技术:

2.燃煤、燃油、燃气所释放的烟气是no

x

主要来源,其中,燃煤锅炉烟气中含有大量的no、no2和少量的n2o,这些有害气体排入大气会破坏生态环境,同时影响人的身体健康,因此,控制no

x

排放对环境保护具有十分重要的意义。

3.目前,燃煤电厂应用最多、最成熟的烟气脱硝技术是选择性催化还原法,其核心技术是scr脱硝系统。现有不少脱硝系统为后装,早期很多锅炉设计时未考虑未来上脱硝系统,所以未留足阻力余量和安装宽度。而现有常规的催化剂组件大多采用平铺的布置方法,多层叠合设置,使烟气依次通过第一层、第二层、第三层催化剂组件,完成脱硝过程,但是这种催化剂组件的布置方式,容易存在着如下缺陷:1)烟气速度较高,导致催化剂组件内的催化剂磨损严重,直接影响脱硝效率;2)催化剂设计较长,导致阻力大于设计阻力余量,会影响其他设备的正常运行。

技术实现要素:

4.针对现有技术存在的不足,本发明提供了一种脱硝反应器,该脱硝反应器通过增大了脱硝催化剂层的反应截面,使烟气流速降低,并降低了烟气通过催化剂时受到的阻力,从而增加了催化剂的使用寿命,降低了生产的运行成本。

5.为了实现上述目的,本发明一方面提供一种脱硝反应器,该脱硝反应器的烟气通道内设置有脱硝催化剂层,所述脱硝催化剂层包括展开排布的多个催化剂组件,由多个所述催化剂组件构成的曲面面积为所述烟气通道径向截面积的1.2倍以上。

6.优选地,由多个所述催化剂组件构成的曲面面积为所述烟气通道径向截面积的1.3~3倍。

7.优选地,多个所述催化剂组件包括依次连接的第一催化剂组件、第二催化剂组件和第三催化剂组件,其中,所述第一催化剂组件与所述第二催化剂组件之间形成的角度为α,所述第二催化剂组件与所述第三催化剂组件之间形成的角度为β,98

°

≤α≤160

°

,98

°

≤β≤160

°

。

8.优选地,所述第一催化剂组件和所述第三催化剂组件对称设于所述第二催化剂组件的两端。

9.优选地,所述第一催化剂组件包括多个催化剂模块,所述第二催化剂组件包括多个催化剂模块,所述第三催化剂组件包括多个催化剂模块,

10.其中,每一所述催化剂模块包括催化剂框架和设置于所述催化剂框架内的催化剂单体。

11.优选地,相邻的每2个所述催化剂模块之间的距离为5~100mm,且相邻的2个所述催化剂模块之间设置有密封片。

12.优选地,所述催化剂单体的横截面尺寸为100mm

×

100mm~170mm

×

170mm。

13.优选地,所述密封片包括第一密封片和第二密封片,所述第一密封片和第二密封片呈夹角设置且分别与相邻的2个所述催化剂模块连接,所述夹角的角度为θ,10

°

≤θ≤120

°

,优选为20

°

≤θ≤90

°

。

14.优选地,所述脱硝催化剂层设有多层,且相邻的每2个所述脱硝催化剂层之间的距离不低于10mm。

15.本发明第二方面提供一种烟气脱硝的方法,该方法在如上所述的脱硝反应器中实施,该方法包括以下步骤:

16.待处理烟气进入脱硝反应器后,与nh3混合,得到混合气体;

17.所述混合气体流经脱硝催化剂层,并在所述脱硝催化剂层内进行脱硝反应。

18.在本发明中,通过对展开排布的多个催化剂组件的设计,使由多个所述催化剂组件构成的曲面面积为所述烟气通道径向截面积的1.2倍以上,从而增大了反应脱硝截面,从而降低了烟气流速,大大减小了对催化剂的磨损量,提高了脱硝系统的使用寿命,降低了生产的运行成本;同时,降低了烟气通过催化剂时受到的阻力,有效解决了烟气脱硝改造时,原设备预留阻力小的问题,从而大大降低了脱硝改造实现的难度,应用范围广泛。

附图说明

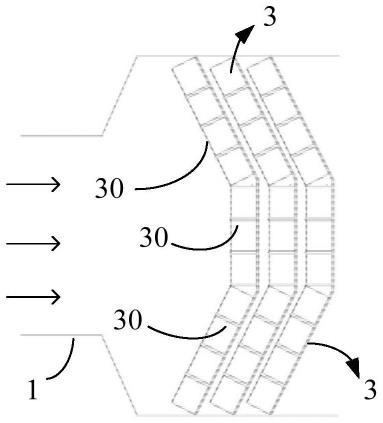

19.图1是本发明提供的脱硝反应器的一个实施例的结构示意图;

20.图2是图1中的脱硝反应器的主视图;

21.图3是图1中的脱硝反应器的三维主视图;

22.图4是图3中a处的局部放大图;

23.图5为图1中的脱硝反应器进行烟气脱硝时的示意图。

24.附图标记说明

25.1-壳体;

26.2-支撑梁;

27.3-脱硝催化剂层、30-催化剂组件、3a-第一催化剂组件、3b-第二催化剂组件、3c-第三催化剂组件、31-催化剂模块、32-密封片、321-第一密封片、322-第二密封片、310-催化剂单体。

具体实施方式

28.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

29.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

30.本发明提出一种脱硝反应器,请结合参阅图1,该脱硝反应器的烟气通道内设置有脱硝催化剂层3,所述脱硝催化剂层3包括展开排布的多个催化剂组件30,由多个所述催化剂组件30构成的曲面面积为所述烟气通道径向截面积的1.2倍以上。

31.在本文中,曲面指的是由多个所述催化剂组件30朝向烟气的那一侧所构成的面。

32.本发明不限制多个所述催化剂组件30的具体排布方式,只要能使由多个所述催化剂组件30构成的曲面面积为所述烟气通道径向截面积的1.2倍以上即可。具体地,多个所述催化剂组件形成的脱硝催化剂层3可以为弧型、v型、w型、u型、半圆型等。

33.为了在增大反应脱硝截面的基础上,同时使待处理烟气在所述脱硝催化剂层3中的流速不至于相差较大,影响脱硝效果,在优选的实施方式中,由多个所述催化剂组件30构成的曲面面积为所述烟气通道径向截面积的1.3~3倍,具体地,例如可以为1.3倍、1.5倍、1.7倍、1.9倍、2倍或3倍。

34.进一步地,请结合参阅图2-3,在优选的实施方式中,多个所述催化剂组件30包括依次连接的第一催化剂组件3a、第二催化剂组件3b和第三催化剂组件3c,其中,所述第一催化剂组件3a与所述第二催化剂组件3b之间形成的角度为α,所述第二催化剂组件3b与所述第三催化剂组件3c之间形成的角度为β,98

°

≤α≤160

°

,98

°

≤β≤160

°

,在上述条件下,反应脱硝截面较大,且烟气在所述脱硝催化剂层3的流速较为一致,脱硝效果好,同时,便于催化剂组件30的安装和具体实施。

35.更优选地,所述第一催化剂组件3a和所述第三催化剂组件3c对称设于所述第二催化剂组件3b的两端,也即,α的角度等于β。

36.在具体的实施方式中,脱硝反应器包括壳体1,支撑梁2安装于所述壳体1内,所述催化剂层布设于所述支撑梁2上,通过支撑梁2的形状设计,从而实现布设于其上的催化剂组件30所构成的脱硝催化剂层3的形状。

37.在具体的实施方式中,所述第一催化剂组件3a包括多个催化剂模块31,所述第二催化剂组件3b包括多个催化剂模块31,所述第三催化剂组件3c包括多个催化剂模块31。在一个实施例中,支撑梁2上表面设置卡槽口(图中未示出),通过催化剂模块31侧板母口与支撑梁2卡槽公口来固定每个催化剂模块31。同时,催化剂模块31之间用支架螺栓(图中未示出)焊接固定,使催化剂模块31的固定效果更好。

38.在本发明中,每一所述催化剂模块31包括催化剂框架(图中未示出)和设置于所述催化剂框架内的催化剂单体310。具体地,所述催化剂单体310具有多孔结构,所述催化剂单体310是由钛基催化剂填制而成。

39.在优选的实施方式中,所述催化剂单体310的横截面尺寸为100mm

×

100mm~170mm

×

170mm。

40.具体实施时,所述催化剂模块31和催化剂模块31之间,难以严密贴合,容易导致烟气逃逸,请结合参阅图4,在本发明中,相邻的每2个所述催化剂模块31之间的距离为5~100mm,且相邻的2个所述催化剂模块31之间设置有密封片32,从而避免了烟气未经脱硝处理,直接从所述催化剂模块31之间的缝隙流出。

41.在优选的实施方式中,所述密封片32包括第一密封片321和第二密封片322,所述第一密封片321和第二密封片322呈夹角设置且分别与相邻的2个所述催化剂模块31连接,所述夹角的角度为θ,10

°

≤θ≤120

°

,如此,所述密封片能对烟气起到导流的作用,使烟气以合适的角度进入催化剂单体310内,减少了对催化剂的磨损。更优地,20

°

≤θ≤90

°

。可以理解的是,所述密封片32可以为一体成型,也可以是将第一密封片321和第二密封片322焊接固定。

42.在具体的实施方式中,所述脱硝催化剂层3设有多层,且相邻的每2个所述脱硝催化剂层3之间的距离不低于10mm,优选为10~1000mm。本发明不限制所述脱硝催化剂层3的具体层数,可根据实际需要而设计,例如:催化剂的极限长度(图4中的距离c)为1.3m左右,若在实际工况下,需要在此基础上继续加长,就可以根据所需要的长度,将脱硝催化剂层3设置为相应的层数,从而达到良好的脱硝效果。

43.本发明还提出了一种烟气脱硝的方法,该方法在如上所述的脱硝反应器中实施,该方法包括以下步骤:

44.(1)待处理烟气进入脱硝反应器后,与nh3混合,得到混合气体;

45.(2)所述混合气体流经脱硝催化剂层3,并在所述脱硝催化剂层3内进行脱硝反应。

46.请结合参阅图5,具体地,所述混合气体一部分a1进入第一催化剂组件3a,一部分a2进入第二催化剂组件3b,剩余部分a3进入第三催化剂组件3c,并在相对封闭的烟气通道内进行脱硝反应,氮氧化物在催化剂层内的催化剂作用下被还原为n2和h2o,在不同催化剂组件内完成脱硝的净化烟气在催化层下方混合后,排出脱硝反应器。

47.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不局限于此。

48.以下例子中,选用的scr脱硝反应器的运行温度为360℃,采用20

×

20孔的钒钛脱硝催化剂,脱硝催化剂的总体积为0.864m3,脱硝反应的横截面为1.2m

×

0.9m。

49.实施例1

50.脱硝反应器中,脱销催化剂层3的布置方式为:1层脱销催化剂层3,第一催化剂组件3a和第二催化剂组件3b形成的角度α为150

°

,第二催化剂组件3b和第三催化剂组件3c形成的角度β为150

°

,催化剂模块31之间的距离均为80mm,使得所述脱销催化剂层1脱硝反应的横截面为1.386m2(即多个所述催化剂组件30构成的曲面面积为所述烟气通道径向截面积的1.283倍),密封片32的角度θ为30

°

,催化剂单体310的横截面尺寸为150mm

×

150mm,高度(即烟气流通的尺寸,图4中的距离c)为623mm。

51.在本实施例的脱硝催化剂层3的排布方式下,360℃的烟气以5.8m/s进入scr脱硝反应器中,分流经过催化剂,实测经过催化剂孔内的流速为7.2m/s,烟气流动受到的阻力为56pa。

52.对比例1

53.在与实施例1同样的试验前提下,按照传统的催化剂层布置方式,即水平一层(脱硝反应的横截面为1.2m

×

0.9m),催化剂单体的高度为800mm,脱销催化剂的总体积为0.864m3。

54.在本对比例的脱硝催化剂层的排布方式下,360℃的烟气以5.9m/s进入scr脱硝反应器中,分流经过催化剂,实测经过催化剂孔内的流速为9.6m/s,烟气流动受到的阻力为109pa。

55.由实施例1和对比例1的检测结果可知,在同样的催化剂体积下,采用本发明所述的脱硝反应器,使烟气经过催化剂孔内的流速降低了25%,烟气流动受到的阻力下降了50%,说明本发明提供的脱硝反应器,通过对脱硝催化剂层的布置,能够降低烟气流速,并降低烟气受到的阻力。

56.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其

它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1