一种氮/硫共掺杂复合碳棒材料及其制备方法与流程

1.本发明涉及水污染处理技术领域,具体为一种氮/硫共掺杂复合碳棒材料及其制备方法。

背景技术:

2.重工业在经济社会发展中具有不可替代的地位,在重工业不断发展的同时,部分重工业厂生产过程中排放的带有重金属离子的污水,对水资源造成了极大的污染,例如矿物开采、金属冶炼和电镀等行业,特别是镉、铅、铜等重金属的离子形态毒性较高,一旦进入生态系统,会对动植物甚至人类的身体健康产生极大的危害,所以对污水中的重金属离子进行去除具有实际意义,目前,吸附法依旧是水污染处理的主要方法,而多孔活性炭材料是吸附法中经常使用的吸附剂之一,但是,仅仅依靠多孔活性炭自身的结构,难以达到工业中重金属离子的吸附要求,所以需要通过物理或者化学的方式,对多孔碳进行改性,增强其对污水中重金属离子的吸附性能。

3.申请号为cn201310453692.0的专利公开了一种高吸附性改性活性炭及其制备方法,使用氢氧化钾、尿素、硝酸锌、硝酸镍等物质对活性炭进行改性,使活性炭空隙增大,从而增强活性炭材料的吸附能力,这种物理改性的方式,虽然能够提高活性炭的比表面积,增强其吸附活性,但是这种改性方式依旧是依靠改变活性炭自身的孔隙结构,依旧难以有效增强活性炭对重金属离子的吸附性能,申请号为cn201710195304.1的专利公开了一种吸附染料废水活性炭的制备方法,通过使用乙烯基咪唑等化学试剂处理改性,使得改性后的活性炭相对于未处理过的活性炭有更大的吸附量,因此可以通过在活性炭表面引入活性吸附官能团的方式,进一步增强活性炭的吸附性能。

技术实现要素:

4.本发明的目的在于提供一种氮/硫共掺杂复合碳棒材料及其制备方法,通过对碳材料进行元素掺杂和活化制孔,得到的多孔碳材料具有良好的重金属离子吸附性能,再通过简单地化学反应,在多孔碳材料表面引入活性吸附官能团,进一步增强多孔碳材料对污水中重金属离子的吸附容量。

5.本发明的目的可以通过以下技术方案实现:

6.一种氮/硫共掺杂复合碳棒材料,包括以下重量份的原料:改性氮/硫共掺杂多孔碳材料60-100份、硅藻土2-6份、氧化锌1-2份和羧甲基纤维素5-20份,所述改性氮/硫共掺杂多孔碳材料是通过在氮/硫共掺杂多孔碳材料表面修饰活性吸附羧基吸附官能团制得;所述氮/硫共掺杂多孔碳材料是通过聚偏二氯乙烯与氨基噻吩进行反应,并以其为前驱体,经活化和高温碳化过程制得。

7.一种氮/硫共掺杂复合碳棒材料的制备方法具体为:

8.(1)将改性氮/硫共掺杂多孔碳材料和硅藻土研磨混合,加入搅拌机中,以50-150r/min的转速混合30-60min,得到混合粉体;

9.(2)向搅拌机中加入步骤(1)制备的混合粉体、氧化锌和羧甲基纤维素,以100-200r/min的转速搅拌混合20-40min,得到混合料;

10.(3)将步骤(2)制备的混合料置于捏合机中进行挤出捏合,得到成型件,将其置于干燥箱中进行干燥,得到氮/硫共掺杂复合碳棒材料。

11.进一步地,所述步骤(1)中改性氮/硫共掺杂多孔碳材料的制备方法具体为:

[0012]ⅰ:将氮/硫共掺杂多孔碳材料浸入浓硝酸中,置于90-110℃的油浴锅中回流1-4h,反应结束后使用去离子水将产物洗涤至中性,真空干燥,得到氧化氮/硫共掺杂多孔碳材料;

[0013]ⅱ:将氧化氮/硫共掺杂多孔碳材料加入去离子水中,超声分散,加入氢氧化钠和2,3-二溴丁二酸,置于15-35℃的水浴锅中,反应4-12h,反应结束后抽滤,滤饼用盐酸和去离子水洗涤2-4次,置于真空干燥箱中干燥,得到改性氮/硫共掺杂多孔碳材料。

[0014]

进一步地,所述步骤ⅱ反应过程中加入的氧化氮/硫共掺杂多孔碳材料、氢氧化钠和2,3-二溴丁二酸的质量比为10:40-100:60-150。

[0015]

进一步地,所述步骤ⅱ中超声分散时的功率为200-300w,时间为30-60min。

[0016]

通过上述技术方案,使用浓硝酸对氮/硫共掺杂多孔碳材料进行氧化,使其表面出现羟基、羧基等活性含氧官能团,在氢氧化钠的作用下,这些羟基官能团可以与2,3-二溴丁二酸结构中的溴原子发生亲核取代反应,从而进一步增加氮/硫共掺杂多孔碳材料表面的羧基活性吸附官能团的数量,使得多孔碳材料的吸附性能得到增强。

[0017]

进一步地,所述步骤ⅰ中改性氮/硫共掺杂多孔碳材料的制备方法具体为:

[0018]

s1:将聚偏二氯乙烯和3-氨基噻吩盐酸盐加入二甲基亚砜溶剂中,搅拌混合均匀,继续向体系中加入碳酸钠,将体系转移至40-60℃的水浴锅中,反应2-6h,反应结束后过滤、洗涤、干燥,得到噻吩基聚偏二氯乙烯;

[0019]

s2:将噻吩基聚偏二氯乙烯与氨基钠研磨混合均匀后,置于管式炉中,设置好参数后,进行碳化过程,待产物冷却后,使用蒸馏水洗涤产物至中性,真空干燥,得到氮/硫共掺杂多孔碳材料。

[0020]

进一步地,所述步骤s2中管式炉中设置的参数为:氮气流速300-400ml/min,以2-5℃/min的升温速率,升温至450-550℃,活化1-3h,继续升温至600-800℃,碳化1-3h。

[0021]

进一步地,所述步骤s2制备的氮/硫共掺杂多孔碳材料的粒径为100-500nm。

[0022]

通过上述技术方案,在缚酸剂碳酸钠的作用下,聚偏二氯乙烯可以与3-氨基噻吩盐酸盐发生亲核取代反应,生成噻吩基聚偏二氯乙烯,以聚偏二氯乙烯为碳源,噻吩基团为流源,氨基钠为活化致孔剂,经活化制孔和高温碳化的工艺流程,可以得到氮/硫共掺杂多孔碳材料,以氨基钠为活化剂一方面能够避免使用腐蚀性较强的氢氧化钾等活化剂对设备的损坏,另一方面氨基钠自身含有氮元素,可以作为氮源,在碳元素的活化制孔过程中,将氮元素掺杂进碳材料骨架中,避免了使用含氮试剂带来复杂的后处理过程,进而降低了工艺成本,有利于实际应用。

[0023]

本发明的有益效果:

[0024]

(1)通过亲核取代反应,在聚偏二氯乙烯分子链中引入氨基噻吩结构,得到噻吩基聚偏二氯乙烯,使用氨基钠为氮源和活化致孔剂,在高温环境下对其进行活化制孔和碳化,得到氮/硫共掺杂多孔碳材料,多孔结构的碳材料的比表面积更大,其活性位点可以充分暴

露,并且拥有更多的重金属离子储存位点,因此具有良好的重金属离子物理吸附性能,氮元素的掺杂一方面可以提高多孔碳材料结构的无序化程度,增加多孔碳材料的缺陷结构,另一方面氮元素上的孤对电子可以对cu

2+

等重金属离子进行化学络合吸附,而且氮元素掺杂带来的大量含氮官能团带负电,可以与正电荷的重金属离子之间形成静电吸引,从而增强多孔碳材料的吸附性能;硫元素的掺杂可以引入硫氧化物等结构来增强碳材料的吸附性能,同时硫元素可以与重金属离子溶液中的重金属离子产生弱路易斯酸碱相互作用,并且硫的原子半径较大,会将碳层撑开,使得多孔碳材料的比表面积进一步增大,从而进一步增强碳材料的吸附性能。

[0025]

(2)通过将氮/硫共掺杂多孔碳材料氧化,再进行羧基活性吸附官能团修饰,得到改性氮/硫共掺杂多孔碳材料,由于羧基的孤对电子可以转移到cd

2+

等重金属离子的空位轨道,进而与cd

2+

等重金属离子产生配位作用,同时,在碱性条件下,羧基电离会产生-coo-,带负电,可以与带正电的重金属离子产生静电作用,从而有效地增强了氮/硫共掺杂多孔碳材料的化学吸附性能,使其能够更有效地吸附污水中的重金属离子,起到良好的净化水质作用。

[0026]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

[0027]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

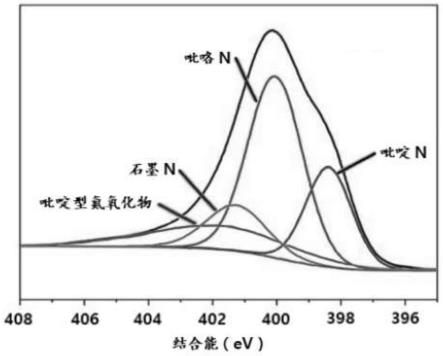

图1为本发明实施例1制备的氮/硫共掺杂多孔碳材料中n 1s的xps电子结合能峰的高倍谱图。

[0029]

图2为本发明实施例1制备的氮/硫共掺杂多孔碳材料中s 2p的xps电子结合能峰的高倍谱图。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0031]

实施例1

[0032]

氮/硫共掺杂多孔碳材料的制备

[0033]

s1:将1g聚偏二氯乙烯和0.25g的3-氨基噻吩盐酸盐加入二甲基亚砜溶剂中,搅拌混合均匀,继续向体系中加入0.3g碳酸钠,将体系转移至50℃的水浴锅中,反应4h,反应结束后过滤、洗涤、干燥,得到噻吩基聚偏二氯乙烯;

[0034]

s2:将10g噻吩基聚偏二氯乙烯与12g氨基钠研磨混合均匀后,置于管式炉中,设置氮气流速400ml/min,以5℃/min的升温速率,升温至500℃,活化2h,继续升温至750℃,碳化2h,待产物冷却后,使用蒸馏水洗涤产物至中性,真空干燥,得到氮/硫共掺杂多孔碳材料,

使用x射线光电子能谱法对其进行测试,在398.1ev处出现吡啶氮的峰,在400.2ev处出现吡咯氮的峰,在401.4ev处出现石墨氮的峰,在403.0ev处出现吡啶型氮氧化物的峰,在168.1ev和169.7ev处出现氧化态硫的峰,在163.9ev处出现s 2p

1/2

的峰,在164.6ev处出现s 2p

3/2

的峰,证实多孔碳材料中成功掺杂了氮元素和硫元素。

[0035]

实施例2

[0036]

改性氮/硫共掺杂多孔碳材料的制备

[0037]ⅰ:将本发明实施例1制备的氮/硫共掺杂多孔碳材料浸入浓硝酸中,置于90℃的油浴锅中回流1h,反应结束后使用去离子水将产物洗涤至中性,真空干燥,得到氧化氮/硫共掺杂多孔碳材料;

[0038]ⅱ:将10g氧化氮/硫共掺杂多孔碳材料加入150ml去离子水中,在200w的功率下超声分散30min,加入40g氢氧化钠和60g的2,3-二溴丁二酸,置于15℃的水浴锅中,反应4h,反应结束后抽滤,滤饼用盐酸和去离子水洗涤2次,置于真空干燥箱中干燥,得到改性氮/硫共掺杂多孔碳材料,分别称取10mg氧化氮/硫共掺杂多孔碳材料和改性氮/硫共掺杂多孔碳材料,置于50ml的烧杯中,加入20ml浓度为0.01mol/l的氢氧化钠溶液,将混合溶液超声10min,磁力搅拌4h,使反应达到平衡,将混合溶液过滤,使用去离子水水洗涤滤饼,在滤液中加入浓度为0.01mol/l的盐酸溶液,煮沸20min,除去溶液中的二氧化碳,产物冷却至室温,用浓度为0.01mol/l的氢氧化钠溶液滴定过量的盐酸,使用ph指示剂监测终点,计算氧化氮/硫共掺杂多孔碳材料和改性氮/硫共掺杂多孔碳材料表面羟基和羧基的含量,经测试,氧化氮/硫共掺杂多孔碳材料表面羟基的含量为0.351mmol/g,羧基的含量为1.215mmol/g,而改性氮/硫共掺杂多孔碳材料表面羟基的含量为0.309mmol/g,羧基的含量为1.497mmol/g,从测试结果可以看出,相较于氧化氮/硫共掺杂多孔碳材料,改性氧化氮/硫共掺杂多孔碳材料表面的羟基含量减少,羧基含量增多,可以推测是由于2,3-二溴丁二酸与氧化氮/硫共掺杂多孔碳材料表面的羟基发生反应,引入了更多的羧基,导致羟基含量减少,羧基含量增多,因此可以证实氧化氮/硫共掺杂多孔碳材料被成功改性。

[0039]

实施例3

[0040]

改性氮/硫共掺杂多孔碳材料的制备

[0041]ⅰ:将本发明实施例1制备的氮/硫共掺杂多孔碳材料浸入浓硝酸中,置于100℃的油浴锅中回流2h,反应结束后使用去离子水将产物洗涤至中性,真空干燥,得到氧化氮/硫共掺杂多孔碳材料;

[0042]ⅱ:将10g氧化氮/硫共掺杂多孔碳材料加入240ml去离子水中,在240w的功率下超声分散40min,加入60g氢氧化钠和90g的2,3-二溴丁二酸,置于30℃的水浴锅中,反应9h,反应结束后抽滤,滤饼用盐酸和去离子水洗涤3次,置于真空干燥箱中干燥,得到改性氮/硫共掺杂多孔碳材料,使用与实施例2相同的酸碱滴定表征方法,测出氧化氮/硫共掺杂多孔碳材料表面羟基的含量为0.368mmol/g,羧基的含量为1.262mmol/g,而改性氮/硫共掺杂多孔碳材料表面羟基的含量为0.311mmol/g,羧基的含量为1.724mmol/g,从测试结果可以看出,相较于氧化氮/硫共掺杂多孔碳材料,改性氧化氮/硫共掺杂多孔碳材料表面的羟基含量减少,羧基含量增多,同样可以证实氧化氮/硫共掺杂多孔碳材料被成功改性。

[0043]

实施例4

[0044]

改性氮/硫共掺杂多孔碳材料的制备

[0045]ⅰ:将本发明实施例1制备的氮/硫共掺杂多孔碳材料浸入浓硝酸中,置于110℃的油浴锅中回流4h,反应结束后使用去离子水将产物洗涤至中性,真空干燥,得到氧化氮/硫共掺杂多孔碳材料;

[0046]ⅱ:将10g氧化氮/硫共掺杂多孔碳材料加入400ml去离子水中,在300w的功率下超声分散60min,加入100g氢氧化钠和150g的2,3-二溴丁二酸,置于35℃的水浴锅中,反应12h,反应结束后抽滤,滤饼用盐酸和去离子水洗涤4次,置于真空干燥箱中干燥,得到改性氮/硫共掺杂多孔碳材料,使用与实施例2相同的酸碱滴定表征方法,测出氧化氮/硫共掺杂多孔碳材料表面羟基的含量为0.382mmol/g,羧基的含量为1.294mmol/g,而改性氮/硫共掺杂多孔碳材料表面羟基的含量为0.296mmol/g,羧基的含量为1.981mmol/g,从测试结果可以看出,相较于氧化氮/硫共掺杂多孔碳材料,改性氧化氮/硫共掺杂多孔碳材料表面的羟基含量减少,羧基含量增多,同样可以证实氧化氮/硫共掺杂多孔碳材料被成功改性。

[0047]

实施例5

[0048]

氮/硫共掺杂复合碳棒材料的制备

[0049]

(1)将60份本发明实施例4制备的改性氮/硫共掺杂多孔碳材料和2份硅藻土研磨混合,加入搅拌机中,以50r/min的转速混合30min,得到混合粉体;

[0050]

(2)向搅拌机中加入步骤(1)制备的混合粉体、1份氧化锌和5份羧甲基纤维素,以100r/min的转速搅拌混合20min,得到混合料;

[0051]

(3)将步骤(2)制备的混合料置于捏合机中进行挤出捏合,得到成型件,将其置于干燥箱中进行干燥,得到氮/硫共掺杂复合碳棒材料。

[0052]

实施例6

[0053]

氮/硫共掺杂复合碳棒材料的制备

[0054]

(1)将90份本发明实施例4制备的改性氮/硫共掺杂多孔碳材料和4份硅藻土研磨混合,加入搅拌机中,以100r/min的转速混合50min,得到混合粉体;

[0055]

(2)向搅拌机中加入步骤(1)制备的混合粉体、1.5份氧化锌和15份羧甲基纤维素,以150r/min的转速搅拌混30min,得到混合料;

[0056]

(3)将步骤(2)制备的混合料置于捏合机中进行挤出捏合,得到成型件,将其置于干燥箱中进行干燥,得到氮/硫共掺杂复合碳棒材料。

[0057]

实施例7

[0058]

氮/硫共掺杂复合碳棒材料的制备

[0059]

(1)将100份本发明实施例4制备的改性氮/硫共掺杂多孔碳材料和6份硅藻土研磨混合,加入搅拌机中,以150r/min的转速混合60min,得到混合粉体;

[0060]

(2)向搅拌机中加入步骤(1)制备的混合粉体、2份氧化锌和20份羧甲基纤维素,以200r/min的转速搅拌混合40min,得到混合料;

[0061]

(3)将步骤(2)制备的混合料置于捏合机中进行挤出捏合,得到成型件,将其置于干燥箱中进行干燥,得到氮/硫共掺杂复合碳棒材料。

[0062]

对比例1

[0063]

氮/硫共掺杂复合碳棒材料的制备

[0064]

(1)将90份本发明实施例1制备的氮/硫共掺杂多孔碳材料和4份硅藻土研磨混合,加入搅拌机中,以100r/min的转速混合50min,得到混合粉体;

[0065]

(2)向搅拌机中加入步骤(1)制备的混合粉体、1.5份氧化锌和15份羧甲基纤维素,以150r/min的转速搅拌混30min,得到混合料;

[0066]

(3)将步骤(2)制备的混合料置于捏合机中进行挤出捏合,得到成型件,将其置于干燥箱中进行干燥,得到氮/硫共掺杂复合碳棒材料。

[0067]

对比例2

[0068]

复合碳棒材料的制备

[0069]

(1)将90份竹基多孔碳材料和4份硅藻土研磨混合,加入搅拌机中,以100r/min的转速混合50min,得到混合粉体;

[0070]

(2)向搅拌机中加入步骤(1)制备的混合粉体、1.5份氧化锌和15份羧甲基纤维素,以150r/min的转速搅拌混30min,得到混合料;

[0071]

(3)将步骤(2)制备的混合料置于捏合机中进行挤出捏合,得到成型件,将其置于干燥箱中进行干燥,得到复合碳棒材料。

[0072]

在本对比例中采用的市售竹基活性炭购买自安徽兴恒环保科技有限公司的一级竹炭,固定碳≥90.0%。

[0073]

本发明实施例5-实施例7和对比例1-对比例2制备的碳棒材料的重金属离子吸附性能测试:

[0074]

称取0.2g实施例5-实施例7和对比例1-对比例12制备的碳棒材料,将其加入含有300ml浓度为200mg/l的硝酸镉溶液中,分散均匀,转移至摇床中振荡吸附,调节溶液ph为11,设置温度为25℃,振荡频率为180rpm,吸附时间为4h,吸附结束后过滤,使用tas-986型原子吸收分光光度计测试滤液中cd

2+

的离子浓度,测试结果见下表;

[0075]

表1:吸附性能测试

[0076][0077]

从表1中的数据可以得出,实施例5-实施例7制备的氮/硫共掺杂复合碳棒材料具有较高的cd

2+

吸附容量,代表其具有良好的重金属离子吸附性能,对比例1制备的氮/硫共掺杂复合碳棒材料的cd

2+

吸附容量相对较低,表示其吸附重金属离子的性能一般,推测是由于使用未经表面改性的氮/硫共掺杂多孔碳材料为主要组分,导致其相对于实施例5-实施例7制备的氮/硫共掺杂复合碳棒材料吸附性能较差,证实对氮/硫共掺杂多孔碳材料进行表面改性,可以有效增强其吸附活性,对比例2制备的复合碳棒材料的cd

2+

吸附容量相对最低,表示其对重金属离子的吸附性能较差,推测是使用竹基活性炭作为复合碳棒材料的主要组

分,而竹基活性炭只具有物理吸附性能,容易达到饱和吸附状态,因此对cd

2+

的吸附容量较低。

[0078]

本发明实施例5-实施例7和对比例1-对比例2制备的碳棒材料的比表面积、孔结构测试:

[0079]

将实施例5-实施例7和对比例1-对比例2制备的碳棒材料置于真空干燥箱中,在200℃下真空干燥1h,去除碳棒材料中吸附的水分,使用asap2020plus比表面与孔隙度分析仪,测试碳棒材料的比表面积、平均孔径、微孔体积和总孔体积,测试结果见下表:

[0080]

表2:比表面积、孔结构测试

[0081][0082]

从表2中的数据可以得出,实施例5-实施例7以及对比例1制备的碳棒材料的比表面积明显大于对比例2,推测是由于硫的掺杂使得多孔碳材料的碳层被撑开,导致多孔碳的比表面积更大。

[0083]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1