一种废弃脱硝催化剂的资源化回收方法与流程

1.本发明涉及危废回收技术领域,具体涉及一种废弃脱硝催化剂的资源化回收方法。

背景技术:

2.我国是世界上最大的火力发电国家,截至2021年底火电装机容量依然高达13亿千瓦,占全国发电装机容量的54.7%,可以预见未来较长一段时期内,火电仍将承担保障电力安全的重要作用。砷是我国煤炭中普遍存在的一种元素,其含量多集中于0.4~10μg/g;在我国西南部和蒙东地区,开采的煤炭中砷含量甚至高达2000μg/g。

3.选择性催化还原(scr)脱硝技术是目前燃煤电厂应用最为广泛的烟气脱硝技术,其中催化剂是scr脱硝系统的核心。在燃用高砷煤时,烟气中生成的气态as2o3,会在催化剂表面沉积、氧化造成催化剂孔道堵塞,并破环催化剂酸位点、改变活性基团形态、降低催化剂氨吸附及氧化还原能力,从而造成严重的催化剂中毒,进而影响催化剂的性能以及脱硝系统的运行效率。脱硝催化剂失活后,因其表面附着大量砷氧化物,被定义为危险废物,其无害化、资源化处置利用已成为火电厂运行的痛点难点问题。目前,脱硝催化剂再生技术能力已较为成熟,再生催化剂已越来越被燃煤电厂等用户所接受。但脱硝催化剂中的tio2载体在使用过程中,会因为高温烧结而造成不可逆的微观结构改变,导致孔容和比表面积降低,进而影响脱硝催化剂的反应活性。一般来说,失活脱硝催化剂的再生次数不超过3次。在钛白粉等原料价格高企的情况下,丧失再生能力的废弃脱硝催化剂如何实现深度资源化利用已成为一个重要的研究方向。

技术实现要素:

4.针对现有技术存在的问题,本发明提供了一种废弃脱硝催化剂的资源化回收方法,该方法能够实现废弃脱硝催化剂的资源化利用。

5.为了实现上述目的,本发明一方面提供一种废弃脱硝催化剂的资源化回收方法,该方法包括以下步骤:

6.(1)将废弃脱硝催化剂预处理得到的粉料进行氧化清洗,得到混合液;

7.(2)将所述混合液与强碱进行反应,然后固液分离,得到含钛的第一固相和含砷、钒和钨的第一液相;

8.(3)将所述第一固相进行酸解,然后固液分离,将得到的固体物质水洗、干燥、煅烧,得到tio2纳米粉;

9.(4)调节所述第一液相的ph值至9~11,然后与沉淀剂反应,再固液分离,得到含钒和钨的第二液相和含砷的第二固相。

10.优选地,步骤(1)中,所述氧化清洗在超声波或紫外光的协同下进行。

11.优选地,步骤(1)中,所述氧化清洗步骤中,使用的氧化清洗液选自双氧水、臭氧、次氯酸钠和过硫酸钠中的一种或两种以上;

12.和/或,所述氧化清洗所用的氧化清洗液的浓度为1~10wt%;

13.和/或,所述氧化清洗所用的氧化清洗液与废弃脱硝催化剂粉料的质量比为1~10:1;

14.和/或,所述氧化清洗的时间为0.5~3h。

15.优选地,步骤(1)中,所述废弃脱硝催化剂粉料的预处理的过程包括:将废弃脱硝催化剂清灰、破碎、研磨、过筛;

16.和/或,所述废弃脱硝催化剂的有效组分为tio2、v2o5、wo3和/或moo3。

17.优选地,步骤(2)中,所述强碱为氢氧化钠或氢氧化钾。

18.优选地,步骤(2)中,向所述混合液中加入强碱,且使所述混合液中的强碱的浓度为10~30wt%;

19.和/或,步骤(2)中,所述反应的条件包括:温度为100~150℃,压力为0.1~0.2mpa,时间为1~5h。

20.优选地,步骤(3)中,所述酸解所用的酸液选自盐酸、硫酸和硝酸中的一种或两种以上;

21.和/或,所述酸解所用的酸液的浓度为1~15wt%;

22.和/或,所述酸解所用的酸液与第一固相的质量比为1~10:1;

23.和/或,所述酸解的条件包括:温度为60~100℃,时间为1~3h,反应溶液ph值控制在5以内。

24.优选地,步骤(3)中,将得到的固体物质采用除盐水进行水洗;

25.和/或,步骤(3)中,将得到的固体物质水洗至电导率小于10μs/cm;

26.和/或,步骤(3)中,所述干燥的方式为闪蒸干燥,干燥温度为100~160℃;

27.和/或,步骤(3)中,所述煅烧步骤中,煅烧温度为500~650℃,煅烧时间为3~7h。

28.优选地,步骤(4)中,采用酸液调节所述第一液相的ph值,其中,所述酸液选自盐酸、硫酸和硝酸中的一种或两种以上;

29.和/或,步骤(4)中,所述沉淀剂选自硫酸镁、氯化镁和氯化钙中的一种或两种以上;

30.和/或,步骤(4)中,所述反应的反应温度为50~80℃,反应时间为1~2h。

31.优选地,步骤(4)还包括:调节所述第二液相的ph值为2~7,然后进行络合萃取-反萃取,得到含钒-钨的精制溶液。

32.优选地,所述萃取步骤中,所用的萃取剂含有烷基胺、中性膦萃取剂、高碳醇和磺化煤油。

33.和/或,所述萃取所用的萃取剂中,所述烷基胺的含量为5~25wt%、中性膦萃取剂的含量为5~15wt%、高碳醇的含量为5~10wt%、磺化煤油的含量为60~85wt%;

34.和/或,所述萃取所用的萃取剂在使用前,先进行酸化处理,其中,所述酸化后的萃取剂与第二液相的体积比o/a为1~4:20。

35.优选地,所述反萃取步骤中,所用的反萃取剂为氨水,且所述氨水的浓度为5~20wt%。

36.和/或,萃取得到的有机相与反萃取剂的体积比o/a为1~3:1。

37.本发明提供的方法,通过对制备步骤和参数的设计,不仅能够充分的脱除废弃脱

硝催化剂中的砷,还能够高效的对废弃脱硝催化剂中的钒、钨和钛进行回收,且所得的二氧化钛粉体的纯度高、孔容和比表面积大,能够回用于脱销催化剂的生产,且制得的脱硝催化剂的脱硝效果好。

附图说明

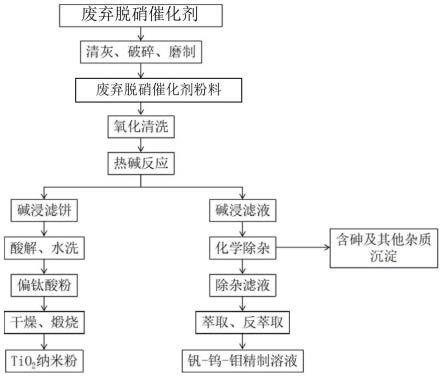

38.图1是本发明提供的废弃脱硝催化剂的资源化回收方法的一个实施例的流程示意图。

具体实施方式

39.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

40.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

41.本发明提供了一种废弃脱硝催化剂的资源化回收方法,请结合参阅图1,在一个实施例中,该方法包括以下步骤:

42.(1)将废弃脱硝催化剂预处理得到的粉料进行氧化清洗,得到混合液;

43.(2)将所述混合液与强碱进行反应,然后固液分离,得到含钛的第一固相和含砷、钒和钨的第一液相;

44.(3)将所述第一固相进行酸解,然后固液分离,将得到的固体物质水洗、干燥、煅烧,得到tio2纳米粉;

45.(4)调节所述第一液相的ph值至9~11,然后与沉淀剂反应,再固液分离,得到含钒和钨的第二液相和含砷的第二固相。

46.在本发明中,步骤(1)中,所述预处理的过程包括:将废弃脱硝催化剂清灰、破碎、研磨、过筛,优选为过100~400目筛。具体实施时,将废弃蜂窝式脱硝催化剂先用压缩空气吹扫,再用工艺水冲洗,以去除附着在催化剂表面及孔道的粉煤灰,然后烘干,破碎并用球磨机磨制,得到废弃脱硝催化剂粉料。

47.本发明不限制所述废弃脱硝催化剂的具体来源,可以为普通脱硝催化剂砷中毒失活后所得,此时,所述废弃脱硝催化剂的活性组分包括tio2、v2o5和wo3;可以理解的是,所述废弃脱硝催化剂上还附着有砷氧化物、sio2、磷、煤焦油等杂质。而在本发明中,所述废弃脱硝催化剂为抗砷中毒脱硝催化剂砷中毒失活所得,此时,所述废弃脱硝催化剂的有效组分为tio2、v2o5、wo3和moo3;具体地,所述废弃脱硝催化剂以tio2为载体,v2o5为活性组分,wo3和moo3为复合助剂,并附着有砷氧化物、sio2、磷、煤焦油等杂质。

48.在优选的实施方式中,步骤(1)中,所述氧化清洗在超声波或紫外光的协同下进

行,如此,能激发生成羟基自由基(

·

oh),以进一步提高氧化能力,促进as(iii)转化为as(v);同时,煤焦油等附着在催化剂表面及孔道内的大分子有机物将在

·

oh的作用下开环、断链,形成小分子有机物或无机物,显著提高煤焦油的脱除率和废水的可生化性,有利于降低末端废水处理系统的运行负荷。

49.在本发明中,所述氧化清洗步骤中,使用的氧化清洗液选自双氧水、臭氧、次氯酸钠和过硫酸钠中的一种或两种以上。进一步地,所述氧化清洗液的浓度为1~10wt%。

50.在本发明中,所述氧化清洗液与废弃脱硝催化剂粉料的质量比为1~10:1,优选为1~5:1,具体地,例如可以为1:1、2:1、4:1或5:1。

51.在本发明中,所述氧化清洗的时间为0.5~3h。在一种优选实施方式中,在氧化清洗结束后,静置,然后除去混合液表面漂浮的浮油或浮渣,以去除表面可能存在的煤焦油等有机物。

52.在本发明中,步骤(2)中,所述强碱为氢氧化钠或氢氧化钾。具体实施时,向所述混合液中加入强碱,且使所述混合液中的强碱的浓度为10~30wt%。

53.在具体的实施方式中,步骤(2)中,混合液与强碱进行的碱浸反应的反应温度可以为100℃、110℃、130℃、140℃或150℃;反应压力可以为0.1~0.2mpa,优选为0.12~0.18mpa,具体地,例如可以为0.12mpa、0.13mpa、0.15mpa或0.18mpa;反应时间可以为1~5h。

54.其中,步骤(2)主要发生以下化学反应(此处以强碱是氢氧化钠为例):

55.tio2+2naoh

→

na2tio3+h2o

[0056]v2

o5+2naoh

→

2navo3+h2o

[0057]

wo3+2naoh

→

na2wo4+h2o

[0058]

moo3+2naoh

→

na2moo4+h2o

[0059]

sio2+2naoh

→

na2sio3+h2o

[0060]

as2o5+6naoh

→

2na3aso4+3h2o

[0061]

p2o5+6naoh

→

2na3po4+3h2o

[0062]

对于步骤(2)中所述固液分离的具体方式,本发明不做限制。在具体的实施方式中,采取过滤的方式,得到含钛的第一固相(即碱浸滤饼)和含砷、钒、钼和钨的第一液相(即碱浸滤液)。

[0063]

在优选的实施方式中,步骤(3)中,所述酸解所用的酸液选自盐酸、硫酸和硝酸中的一种或两种以上。

[0064]

在优选的实施方式中,所述酸液的浓度为1~15wt%,优选为5~12wt%,具体的,例如可以为5wt%、7wt%、8wt%、10wt%或12wt%。

[0065]

进一步地,所述酸液与第一固相的质量比为1~10:1,优选为1~5:1,具体地,例如可以为1:1、2:1、3:1或5:1。

[0066]

在本发明中,步骤(3)中,所述酸解的温度为60~100℃,时间为1~3h,反应溶液ph值控制在5以内。

[0067]

其中,所述酸解主要发生以下化学反应(此处以酸液是硫酸为例):

[0068]

na2tio3+h2so4→

h2tio3+na2so4[0069]

在具体的实施方式中,采用除盐水对得到的固体物质(偏钛酸,h2tio3)进行清洗。

[0070]

本发明不限制所述水洗的时间和次数,优选为将得到的固体物质水洗至电导率小于10μs/cm,得到偏钛酸粉。

[0071]

在优选的实施方式中,步骤(3)中,采取闪蒸干燥的方式对得到的偏钛酸粉进行干燥。更优选地,干燥温度为100~160℃。

[0072]

在优选的实施方式中,步骤(3)中,所述煅烧步骤中,升温至500~650℃进行煅烧,煅烧时间为3~7h。其中,煅烧过程中,主要发生以下化学反应:

[0073]

h2tio3→

tio2+h2o

[0074]

在本发明中,步骤(4)用于对步骤(2)得到的第一液相进行化学除杂。在具体的实施方式中,步骤(4)中,采用酸液调节所述第一液相的ph值至9~11,其中,所述酸液选自盐酸、硫酸和硝酸中的一种或两种以上。优选地,当第一液相的ph》12时,可采用浓度为40~60wt%的酸液,当第一液相的ph《12时,应采用浓度为2~8wt%的酸液。

[0075]

在优选的实施方式中,步骤(4)中,所述沉淀剂选自硫酸镁、氯化镁和氯化钙中的一种或两种以上。更优选地,向所述第一液相中加入沉淀剂,且使得到的反应溶液中的沉淀剂的浓度为10~40wt%。

[0076]

在具体的实施方式中,步骤(4)中,所述反应的反应温度为50~80℃,反应时间为1~2h。

[0077]

其中,步骤(4)中,第一液相与沉淀剂主要发生以下化学反应(此处以沉淀剂是硫酸镁为例):

[0078]

na2sio3+mgso4=mgsio3↓

+na2so4[0079]

2na3aso4+3mgso4=mg3(aso4)2↓

+3na2so4[0080]

2na3po4+3mgso4=mg3(po4)2↓

+3na2so4[0081]

因此,在步骤(4)中,能形成难溶于水的砷酸镁和/或砷酸钙,然后固液分离,实现了以砷为特征污染物的杂质深度去除;同时,该工艺也能协同去除硅、磷等杂质元素。

[0082]

由于本发明选用的是废弃抗砷脱硝催化剂,因此,得到的所述第二液相中含有钒-钨-钼。为了进一步除去第二液相中的杂质,使其可回用于抗砷中毒脱硝催化剂生产。在优选的实施方式中,步骤(4)还包括:调节所述第二液相的ph值为2~7,然后进行络合萃取-反萃取,得到含钒-钨-钼的精制溶液。

[0083]

在优选的实施方式中,所述萃取步骤中,所用的萃取剂含有烷基胺、中性膦萃取剂、高碳醇和磺化煤油。

[0084]

进一步优选地,所述萃取剂中,所述烷基胺的含量为5~25wt%、中性膦萃取剂的含量为5~15wt%、高碳醇的含量为5~10wt%、磺化煤油的含量为60~85wt%。其中,所述烷基胺选自伯胺、仲胺、叔胺和季铵盐中的一种或多种,所述中性膦萃取剂选自甲基膦酸二异戊酯、丁基膦酸二丁酯、甲基膦酸二异混和酯和磷酸三丁酯中的一种或多种,所述高碳醇选自为c8-c10的饱和一元醇。

[0085]

更优地,所述萃取剂在使用前,先进行酸化处理。所用的酸液为盐酸、硫酸和硝酸中的一种或两种以上。其中,酸液浓度为0.1~0.3mol/l。

[0086]

本发明采取离心分离技术进行第二液相中的钒-钨-钼萃取,在具体的实施方式中,酸化后的所述萃取剂与第二液相的体积比o/a为1~4:20。

[0087]

通过上述萃取步骤,第二液相中的钒、钨、钼活性组分已被萃取到有机相中,然后

进行反萃取步骤。

[0088]

其中,所述反萃取步骤中,采取离心分离技术,所用的反萃取剂为氨水,且所述氨水的浓度为5~20wt%。

[0089]

在具体的实施方式中,萃取得到的有机相与反萃取剂的体积比o/a为1~3:1。

[0090]

步骤(4)中的萃取-反萃取工艺,通过优化萃取剂组分,在较少酸碱用量的情况下,实现了钒、钨、钼活性组分的选择性分离与富集,最终得到钒-钨-钼的铵盐溶液,可回用于抗砷中毒脱硝催化剂生产。

[0091]

本发明提供的方法,一方面,采用热碱反应耦合酸洗工艺,通过生成偏钛酸新相,使得烧结的载体发生解离和重构,形成了新的微观孔道,有效提高了载体的孔容和比表面积,解决了丧失再生能力的废弃催化剂载体再利用问题;另一方面,通过采取氧化清洗工艺协同超声波、紫外光的方式,进一步提高了氧化能力,从而提高了砷的去除率、煤焦油的脱除率以废水的可生化性。

[0092]

以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不局限于此。

[0093]

以下例子中,废弃抗砷中毒催化剂的预处理过程为:依次经压缩空气吹扫、工艺水冲洗;然后烘干,破碎、研磨、筛分(100目),得到废弃脱硝催化剂粉料,经检测,废弃脱硝催化剂粉料的主要成分如下:

[0094]

成分tio

2v2

o5moo3wo3as2o3sio2其他质量分数/wt%83.70.858.71.82.12.30.55

[0095]

且该废弃脱硝催化剂粉料的比表面积仅为41.5m2/g,孔容为0.23cm3/g。

[0096]

实施例1

[0097]

(1)将废弃脱硝催化剂粉料与浓度为4wt%的双氧水混合打浆,进行氧化清洗,得到混合液,其中,双氧水与废弃脱硝催化剂粉料的质量比为1:1,氧化清洗时间为0.5h;

[0098]

(2)向所述混合液中投加naoh片碱,且使所述混合液中naoh的浓度为20wt%,在130℃、0.15mpa条件下,进行碱浸反应,反应时间为2.5h,反应结束后,过滤分离,分别得到含钛的碱浸滤饼和含钒-钨-钼的碱浸滤液;

[0099]

(3)将所述碱浸滤饼与10wt%的硫酸混合打浆,碱浸滤饼与硫酸的质量比为1:1,在80℃的条件下,酸解反应2h,反应过程中溶液ph值应始终控制在5以内,然后过滤分离,将得到的滤饼用除盐水清洗至浸出液电导率<10μs/cm,得到偏钛酸粉,将偏钛酸粉于120℃下进行闪蒸干燥,然后升温至600℃煅烧6h,得到tio2纳米粉;

[0100]

(4)用硫酸调节步骤(2)中的碱浸滤液的ph值至10~10.5,然后加入硫酸镁,且使得到的反应溶液中的硫酸镁的浓度为25wt%,在65℃的条件下,进行化学除杂反应,反应时间为1h,反应结束后,过滤分离,得到含砷及其他杂质的沉淀以及钒-钨-钼除杂滤液;用50wt%硫酸调节所述钒-钨-钼除杂滤液ph值至4-5,以o/a体积比1:10,加入萃取剂,进行钒-钨-钼离心分离萃取,其中,萃取剂包括以下质量分数的成分:15wt%烷基胺(三辛癸烷基叔胺)、10wt%中性膦萃取剂(磷酸三丁酯)、5wt%高碳醇(仲辛醇)以及70wt%磺化煤油,在使用前用0.1mol/l的稀硫酸对萃取剂进行酸化处理;萃取结束后,取有机相进行反萃取,以12.5wt%氨水为反萃取剂,有机相与反萃取剂的体积比o/a为2:1,经离心分离后,得到钒-钨-钼精制溶液。

[0101]

步骤(2)得到的tio2纳米粉纯度97.9%,比表面积87.2m2/g,孔容0.35cm3/g;

[0102]

本实施例中,钒回收率94.6%,钨回收率93.8%,钼回收率95.2%,砷去除率88.5%。

[0103]

实施例2

[0104]

按照实施例1的方法进行实施,与之不同的是,步骤(1)中,使用的氧化清洗液为2wt%的双氧水,且步骤(2)中,向所述混合液中投加naoh片碱,且使所述混合液中naoh的浓度为10wt%,在110℃、0.12mpa条件下进行碱浸反应。

[0105]

步骤(2)得到的tio2纳米粉纯度97.4%,比表面积85.3m2/g,孔容0.34cm3/g;

[0106]

本实施例中,钒回收率92.4%,钨回收率91.8%,钼回收率93.2%,砷去除率85.3%。

[0107]

实施例3

[0108]

按照实施例1的方法进行实施,与之不同的是,步骤(2)中,向所述混合液中投加naoh片碱,且使所述混合液中naoh的浓度为30wt%,在150℃、0.18mpa条件下进行碱浸反应。

[0109]

步骤(2)得到的tio2纳米粉纯度98.4%,比表面积90.8m2/g,孔容0.36cm3/g;

[0110]

本实施例中,钒回收率96.3%,钨回收率95.4%,钼回收率97.8%,砷去除率91.0%。

[0111]

实施例4

[0112]

按照实施例3的方法进行实施,与之不同的是,步骤(1)中,在超声波协同下进行氧化清洗,超声波频率为40khz。

[0113]

步骤(2)得到的tio2纳米粉纯度98.7%,比表面积93.6m2/g,孔容0.39cm3/g;

[0114]

本实施例中,钒回收率97.3%,钨回收率96.4%,钼回收率98.9%,砷去除率99.8%。

[0115]

实施例5

[0116]

按照实施例3的方法进行实施,与之不同的是,步骤(1)中,在紫外光协同下进行氧化清洗。

[0117]

步骤(2)得到的tio2纳米粉纯度98.6%,比表面积93.1m2/g,孔容0.37cm3/g;

[0118]

本实施例中,钒回收率96.6%,钨回收率95.7%,钼回收率98.1%,砷去除率97.6%。

[0119]

实施例6

[0120]

按照实施例1的方法进行实施,与之不同的是,步骤(2)中,在70℃、常压的条件下进行碱浸反应。

[0121]

步骤(2)得到的tio2纳米粉纯度95.5%,比表面积58.3m2/g,孔容0.28cm3/g;

[0122]

本实施例中,钒回收率78.2%,钨回收率75.6%,钼回收率80.4%,砷去除率70.3%。

[0123]

实施例7

[0124]

(1)将废弃脱硝催化剂粉料与浓度为5wt%的次氯酸钠混合打浆,进行氧化清洗,得到混合液,其中,次氯酸钠与废弃脱硝催化剂粉料的质量比为5:1,氧化清洗时间为2h;

[0125]

(2)向上述混合液中投加koh片碱,且使所述混合液中koh的浓度为10wt%,在110℃、0.12mpa条件下,进行碱浸反应,反应时间为4h,反应结束后,过滤分离,分别得到含钛的

碱浸滤饼和含钒-钨-钼的碱浸滤液;

[0126]

(3)将所述碱浸滤饼与5wt%的盐酸混合打浆,碱浸滤饼与硝酸的质量比为5:1,在60℃的条件下,酸解反应3h,反应过程中溶液ph值应始终控制在5以内,然后过滤分离,将得到的滤饼用除盐水清洗至浸出液电导率<10μs/cm,得到偏钛酸粉,将偏钛酸粉于150℃下进行闪蒸干燥,然后升温至650℃煅烧4h,得到tio2纳米粉;

[0127]

(4)用硫酸调节步骤(2)中的碱浸滤液的ph值至9~9.5,然后加入氯化镁,且使得到的反应溶液中的氯化镁的浓度为10wt%,在55℃的条件下,进行化学除杂反应,反应时间为2h,反应结束后,过滤分离,得到含砷及其他杂质的沉淀以及钒-钨-钼除杂滤液;用50wt%硫酸调节所述钒-钨-钼除杂滤液ph值至4-5,以o/a体积比1:20,加入萃取剂,进行钒-钨-钼离心分离萃取,其中,萃取剂包括以下质量分数的成分:5wt%烷基胺(三辛癸烷基叔胺)、5wt%中性膦萃取剂(磷酸三丁酯)、5wt%高碳醇(仲辛醇)以及85wt%磺化煤油,在使用前用0.1mol/l的稀硫酸对萃取剂进行酸化处理;萃取结束后,取有机相进行反萃取,以8wt%氨水为反萃取剂,有机相与反萃取剂的体积比o/a为1:1,经离心分离后,得到钒-钨-钼精制溶液。

[0128]

步骤(2)得到的tio2纳米粉纯度97.3%,比表面积73.5m2/g,孔容0.30cm3/g;

[0129]

本实施例中,钒回收率91.9%,钨回收率91.2%,钼回收率92.6%,砷去除率84.3%。

[0130]

实施例8

[0131]

(1)将废弃脱硝催化剂粉料与浓度为6wt%的过硫酸钠混合打浆,进行氧化清洗,得到混合液,其中,过硫酸钠与废弃脱硝催化剂粉料的质量比为2:1,氧化清洗时间为1h;

[0132]

(2)向上述混合液中投加naoh片碱,且使所述混合液中naoh的浓度为10wt%,在110℃、0.12mpa条件下,进行碱浸反应,反应时间为1h,反应结束后,过滤分离,分别得到含钛的碱浸滤饼和含钒-钨-钼的碱浸滤液;

[0133]

(3)将所述碱浸滤饼与7wt%的硝酸混合打浆,碱浸滤饼与硝酸的质量比为3:1,在100℃的条件下,酸解反应1h,反应过程中溶液ph值应始终控制在5以内,然后过滤分离,将得到的滤饼用除盐水清洗至浸出液电导率<10μs/cm,得到偏钛酸粉,将偏钛酸粉于130℃下进行闪蒸干燥,然后升温至550℃煅烧7h,得到tio2纳米粉;

[0134]

(4)用硫酸调节步骤(2)中的碱浸滤液的ph值至10.5~11,然后加入氯化钙,且使得到的反应溶液中的氯化钙的浓度为35wt%,在80℃的条件下,进行化学除杂反应,反应时间为1h,反应结束后,过滤分离,得到含砷及其他杂质的沉淀以及钒-钨-钼除杂滤液;用50wt%硫酸调节所述钒-钨-钼除杂滤液ph值至4-5,以o/a体积比3:20,加入萃取剂,进行钒-钨-钼离心分离萃取,其中,萃取剂包括以下质量分数的成分:20wt%烷基胺(三辛癸烷基叔胺)、10wt%中性膦萃取剂(磷酸三丁酯)、10wt%高碳醇(仲辛醇)以及60wt%磺化煤油,在使用前用0.1mol/l的稀硫酸对萃取剂进行酸化处理;萃取结束后,取有机相进行反萃取,以17wt%氨水为反萃取剂,有机相与反萃取剂的体积比o/a为3:1,经离心分离后,得到钒-钨-钼精制溶液。

[0135]

步骤(2)得到的tio2纳米粉纯度97.2%,比表面积91.8m2/g,孔容0.36cm3/g;

[0136]

本实施例中,钒回收率91.7%,钨回收率91.1%,钼回收率92.4%,砷去除率80.7%。

[0137]

对比例1

[0138]

按照实施例1的方法进行实施,与之不同的是,步骤(3)中,不进行酸解反应。

[0139]

步骤(2)得到的tio2纳米粉纯度82.7%,比表面积36.3m2/g,孔容0.2cm3/g;需要指出的是,上述tio2纳米粉中含有大量na2tio3杂质,不能作为脱硝催化剂原料使用。

[0140]

本对比例中,钒回收率94.2%,钨回收率93.3%,钼回收率94.8%,砷去除率88.2%。

[0141]

对比例2

[0142]

按照实施例1的方法进行实施,与之不同的是,步骤(4)中,不调节碱浸滤液的ph值。

[0143]

步骤(2)得到的tio2纳米粉纯度97.6%,比表面积86.5m2/g,孔容0.34cm3/g;

[0144]

本对比例中,钒回收率50.6%,钨回收率48.9%,钼回收率53.3%,砷去除率78.8%。

[0145]

以上实施例1-8和对比例1-2中的测试结果如下表1所示。

[0146]

表1

[0147][0148]

通过表1的结果可以看出,本发明提供的方法,不仅能够充分的脱除废弃脱硝催化剂中的砷,还能够高效的对废弃脱硝催化剂中的钒、钨和钛进行回收,且所得的二氧化钛粉体的纯度高、孔容和比表面积大,能够回用于脱销催化剂的生产,且制得的脱硝催化剂的脱硝效果好。

[0149]

将实施例3与实施例4和5进行对比可以看出,通过采用超声波或紫外光协同氧化清洗,能够进一步提高砷的去除率。

[0150]

此外,将实施例1与实施例6、以及对比例1-2进行对比可以看出,本发明通过对参数进行优化,使废弃脱硝催化剂的资源化回收的效果更好。

[0151]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其

它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1