四效逆流降膜蒸发工艺的制作方法

四效逆流降膜蒸发工艺

1.本技术要求于2021年9月29日提交中国专利局、申请号为202111154273.8、申请名称为“四效逆流降膜蒸发工艺”的中国专利申请的优先权,其全部内容通过引用结合在本技术中。

技术领域

2.本发明涉及烧碱制备技术领域,具体是四效逆流降膜蒸发工艺。

背景技术:

3.近年来,世界烧碱行业产能总体变化较小,新增产能主要集中在中国、印度等发展中国家。烧碱在国民经济中有广泛应用,许多工业部门都需要烧碱。使用烧碱最多的部门是化学药品的制造,其次是造纸、炼铝、炼钨、人造丝、人造棉和肥皂制造业。另外,在生产染料、塑料、药剂及有机中间体,旧橡胶的再生,制金属钠、水的电解以及无机盐生产中,制取硼砂、铬盐、锰酸盐、磷酸盐等,也要使用大量的烧碱。同时烧碱是生产聚碳酸酯、超级吸收质聚合物、沸石、环氧树脂、磷酸钠、亚硫酸钠和大量钠盐的重要原材料之一。

4.碱液浓缩是烧碱制备过程中的重要步骤,目前通常采用蒸发器将碱液中的水分蒸发的方法对碱液进行浓缩。蒸发方式主要分为顺流蒸发和逆流蒸发,逆流降膜蒸发工艺是使碱液从降膜蒸发器,顶端经过分配器后进入蒸发器管程,呈现出均匀的液膜状沿着加热管向下方流动,并且和壳程内蒸汽进行对流和传热,加热后的碱液在重力作用下流入蒸发器底部的气液分离室,浓缩后的碱液从蒸发器底部排出。现有技术中大部分逆流降膜蒸发工艺蒸汽消耗高。

5.在2000年左右,烧碱的蒸发制取广泛采用的二效逆流降膜蒸发技术,也即采用两个串联的蒸发器依次对碱液进行阶段性地逆流降膜蒸发提浓,这种蒸发工艺的优点在于蒸发管程短,设备体积小且设备成本低,因此为广大生产厂商所选择。然而,正是由于其蒸发管程短,就要求其需要在这较短的管程内对碱液进行快速蒸发提浓,这就对蒸汽的用量有着较大的需求。以32%浓度原碱生产50%浓度成品碱为例,由于碱液流动管程小,就必须使用大量的蒸汽对碱液进行集中地快速加热,如此才能使碱液在较小的管程内被快速蒸发提浓,从而达到最终生成50%浓度成品碱的目的。因此,这种二效蒸发工艺技术蒸汽用量极高,而其所使用的蒸汽又主要来自于燃煤或燃气,制碱蒸汽消耗高,就导致了对燃煤燃气等矿产资源的大量消耗,也大大增加了碳排放量,十分的不环保。

6.为了降低碱液蒸发系统的蒸汽消耗量,在二效逆流降膜蒸发技术的基础上,有人提出了采用三效逆流降膜蒸发工艺进行碱液的蒸发,也即,在原本串联的两级蒸发器的基础上,进一步串联第三级蒸发器,并通过将各级蒸发器蒸发碱液时所产生的二次蒸汽作为下一级蒸发器的蒸发热源,来达到降低整个系统对生蒸汽(亦即新鲜蒸汽)的用量消耗的目的。然而,实现该技术的难点在于,将蒸发器效数改为三效后,其连接设备和连接管路也将大量增加,使得碱液蒸发所涉及的环节非常之多,而系统的稳定运行需要依赖于各个环节的温度、压力及物质浓度等多个维度的参数组合,在这些组合中,以前述的压力、温度、物质

浓度这3个维度的参数为例,其至少就涉及到三个蒸发器各自的蒸汽压力与温度、碱液的温度与浓度、蒸发器自身的操作压力这5个维度参数的设计,而这其中的每个维度的参数又都有着各自可执行的数值范围,因此,单是这5个维度参数的端值的组合,就有2

15

亦即32768种,而在参数范围内进行取值的参数组合,则以成千上万种计,要从如此多的数据组合中找到行之有效的数值组合,其试验次数无穷尽,根本无法一一去验证获得,且如此巨大的试验量,也需要付出巨大的试验成本,因而也根本无人敢于尝试。

7.因此,在本领域内是无法通过在二效蒸发工艺的基础上来简单叠加蒸发器效数,并通过有限次实验得到三效蒸发工艺的前述各级蒸发器中蒸汽压力与温度、碱液的温度与浓度、蒸发器自身的操作压力等参数,由此,行业陷入了技术革新难的窘境。

8.2010年左右,经过国外知名企业至少十余年的研发探索,期间付出了大量的研发成本,才终于得出了行之有效的三效逆流降膜蒸发技术方案,使其得以在行业内推广应用,该技术方案的应用,使得吨碱的生蒸汽耗量从0.71吨有效降至0.51吨,节省了28.17%的生蒸汽耗量,同时也降低了相同比例的碳排放量,较好的满足了当时的生产需求和环境需求。

9.然而,随着全球二氧化碳的大量排放,温室效应更是加剧,这对社会提出了更高的环保要求,严格控制二氧化碳的排放量,保护地球环境和地球资源,是各个国家、各个行业甚至各个人群不可懈怠的责任。为响应全球号召,2020年9月,中国在第七十五届联合国大会提出2030年前碳达峰、2060年前碳中和的“双碳”目标,将低碳发展推向新高度,也对国内各行各业,提出了更高的节能减排、低碳环保的要求。行业所使用的三效逆流降膜蒸发工艺已然无法符合国家的“双碳”发展要求。

10.因此,十分有必要在三效逆流降膜蒸发工艺的基础上对烧碱蒸发制取工艺进行改进,以进一步降低蒸汽的消耗和二氧化碳的排放量。

11.对此,如之前从二效蒸发技术到三效蒸发技术一样,数十年前,就有人提出了增加蒸发器效数,使三效变为四效,以加强对二次蒸汽的利用,进一步降低蒸汽消耗和碳排放量的解决措施,然而,具体如何实施,始终未能落实,这主要是因为在技术研究层面面临着以下几个方面的挑战:

12.①

技术复杂且开发难度大:和之前的三效蒸发技术创新时类似,在蒸发系统中,所涉及的环节及各环节的参数控制相对较多且复杂,一旦改变某一环节的执行条件或执行参数,将影响到整个系统的运行并直接关联成品质量和最终的蒸汽耗量,因此,系统内各环节之间如何有效衔接和稳定运行是相对复杂的,在三效蒸发技术的基础上,每增加一级蒸发器,其所对应的可选择的技术参数的组合情况就成千成万倍增加,蒸发器的效级越多,参数的设计就越是复杂,技术难度越大,因此,要想在三效逆流降膜蒸发技术的基础上创新四效逆流降膜蒸发技术,其复杂性及难度远远高于此前的在二效逆流降膜蒸发技术的基础上创新三效逆流降膜蒸发技术,因此,四效逆流降膜蒸发技术复杂且开发难度大;

13.②

技术开创性高:在行业通用的为二效或三效逆流降膜蒸发工艺的基础上,四效逆流降膜蒸发技术属于首创,本领域内可参考的相关文献或资料几乎没有,单靠增加效数来节约汽耗,从理论上说是一个较简便的途径,但实际上在增加效数后,如何设计各效级的性能参数使之相配合运行,以在生产出符合要求的成品碱的同时又降低蒸汽耗量,属于一个全新的、未知的领域,属于开拓性的研究,由此,四效逆流降膜蒸发技术的开发开创性高;

14.③

试验成本高、风险大:目前,行业内所使用的系统设备均为二效蒸发工艺和三效

蒸发工艺的专用设备,想要将其应用于四效工艺的话,并非简单增加蒸发器效数就能使用,而是需要专门设计全新的适用于四效逆流降膜蒸发工艺的系统设备,这样的设备造价基本高达千万甚至上亿,一旦技术试验失败,这就会导致整套系统因无法再次重新用于二效或三效蒸发工艺加工使用而直接完全报废,这无疑需要巨大的试验成本,甚而给企业带来经营层面的破产风险,这就导致了行业内无人敢于试验四效逆流降膜蒸发工艺技术的现状。

15.因此,想要根据已有的三效蒸发工艺来通过叠加蒸发器效数并结合有限次试验得到行业内所高度需求的四效蒸发工艺方案,根本无法实现。

16.由此,采用四效逆流降膜蒸发工艺技术来实现烧碱的浓缩加工,成为了行业内长期想要解决而始终未能解决的重大技术难题。

技术实现要素:

17.本发明意在提供一种四效逆流降膜蒸发工艺,以解决现有逆流降膜蒸发工艺蒸汽消耗高、碳排放高的问题。

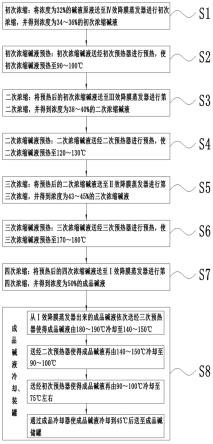

18.为了达到上述目的,本发明的基础方案如下:四效逆流降膜蒸发工艺,包括以下步骤:

19.s1:初次浓缩:将浓度为32%的碱液原液送至ⅳ效降膜蒸发器进行初次浓缩,并得到浓度为34~36%的初次浓缩碱液,所述ⅳ效降膜蒸发器的加热热源为ⅲ效降膜蒸发器产生的二次汽;

20.s2:初次浓缩碱液预热:从ⅳ效降膜蒸发器出来的初次浓缩碱液送经初次预热器进行预热,使初次浓缩碱液预热至90~100℃;

21.s3:二次浓缩:将预热后的初次浓缩碱液送至ⅲ效降膜蒸发器进行第二次浓缩,并得到浓度为38~40%的二次浓缩碱液,所述ⅲ效降膜蒸发器的加热热源为ⅱ效降膜蒸发器产生的二次汽;

22.s4:二次浓缩碱液预热:从ⅲ效降膜蒸发器出来的二次浓缩碱液送经二次预热器进行预热,使二次浓缩碱液预热至120~130℃;

23.s5:三次浓缩:将预热后的二次浓缩碱液送至ⅱ效降膜蒸发器进行第三次浓缩,并得到浓度为43~45%的三次浓缩碱液,所述ⅱ效降膜蒸发器的加热热源为ⅰ效降膜蒸发器产生的二次汽;

24.s6:三次浓缩碱液预热:从ⅱ效降膜蒸发器出来的三次浓缩碱液送经三次预热器进行预热,使三次浓缩碱液预热至170~180℃;

25.s7:四次浓缩:将预热后的四次浓缩碱液送至ⅰ效降膜蒸发器进行第四次浓缩,并得到浓度为50%的成品碱液,所述ⅰ效降膜蒸发器的加热热源为1.3~1.6mpa.g的生蒸汽;

26.s8:成品碱液冷却、装罐:从ⅰ效降膜蒸发器出来的成品碱液依次送经三次预热器、二次预热器、初次预热器冷却至75℃,最后再通过成品冷却器使成品碱液冷却到45℃后送至成品碱储罐。

27.进一步,所述ⅳ效降膜蒸发器的操作压力范围为-0.088~-0.095mpa.g,所述ⅲ效降膜蒸发器的操作压力范围为-0.07~-0.08mpa.g,所述ⅱ效降膜蒸发器的操作压力范围为-0.02~0.01mpa.g,所述i效降膜蒸发器的操作压力范围为0.1~0.3mpa.g。

28.进一步,所述步骤s7中还包括浓度检测,在开车初期对从ⅰ效降膜蒸发器出来的碱

液进行浓度检测,浓度未达到50%的碱液为不合格碱液,不合格碱液储存至不合格碱液槽中。

29.进一步,所述步骤s1中,所述ⅳ效降膜蒸发器产生的二次汽进入表面冷凝器,用循环水进行冷却。

30.进一步,所述ⅰ效降膜蒸发器、ⅱ效降膜蒸发器、ⅲ效降膜蒸发器和表面冷凝器来的工艺冷凝液均收集在冷凝液槽内,经冷凝液泵送出用做生产水的补充水。

31.进一步,所述步骤s2中初次预热器并列设有四台。

32.进一步,所述步骤s4中二次预热器并列设有三台。

33.进一步,所述步骤s6中三次预热器并列设有两台。

34.进一步,所述步骤s8中,从ⅰ效降膜蒸发器出来的成品碱液依次送经三次预热器使得成品碱液由180~190℃冷却至140~150℃;送经二次预热器使得成品碱液再由140~150℃冷却至90~100℃;送经初次预热器使得成品碱液再由90~100℃冷却至70~80℃。

35.进一步,在s1之前,还有步骤s0,在步骤s8之后还有步骤s9,

36.步骤s0中,通入碱液和蒸汽,开机使32%的碱液原液依次进入ⅳ效降膜蒸发器、ⅲ效降膜蒸发器、ⅱ效降膜蒸发器和ⅰ效降膜蒸发器,而后向ⅰ效降膜蒸发器通入生蒸汽对碱液原液进行加热;

37.步骤s1中,进入ⅳ效降膜蒸发器的32%碱液原液的压强为常压;进入ⅳ效降膜蒸发器的二次汽温度为60~70℃、压强为-0.075~-0.07mpa(g);ⅳ效降膜蒸发器内的工作压强为-0.092~-0.088mpa(g);

38.步骤s3中,进入ⅲ效降膜蒸发器的二次汽温度为93.5~102℃、压强为-0.01~0.01mpa(g);ⅲ效降膜蒸发器内的工作压强为-0.075~-0.07mpa(g);

39.步骤s5中,进入ⅱ效降膜蒸发器的二次汽温度为120~144℃、压强为0.2~0.3mpa(g);ⅱ效降膜蒸发器内的工作压强为-0.01~0.01mpa(g);

40.步骤s7中,进入ⅰ效降膜蒸发器的生蒸汽温度为195~204℃、压强为1.3~1.5mpa(g);ⅰ效降膜蒸发器内的工作压强为0.2~0.3mpa(g);

41.步骤s8中,将从ⅰ效降膜蒸发器出来的浓度为50%的成品碱液作为预热器换热介质依次送经三次预热器、二次预热器和初次预热器以分别对三次浓缩碱液、二次浓缩碱液和初次浓缩碱液进行预热,换热后的50%的成品碱依次分别由180~190℃冷却至140~150℃、由140~150℃冷却至100~110℃、由100~110℃冷却至75℃;最后再通过成品冷却器使成品碱液冷却到45℃后送至成品碱储罐;

42.步骤s9中,对各效蒸发器工作产生的冷凝液进行余热回收,将从ⅰ效降膜蒸发器出来的生蒸汽冷凝液作为换热介质依次送至三次预热器、二次预热器和初次预热器分别对三次浓缩碱液、二次浓缩碱液和初次浓缩碱液进行预热,换热后的生蒸汽冷凝液依次分别由195~200℃冷却至140~150℃、由140~150℃冷却至110~120℃、由110~120℃冷却至72℃;将从ⅱ效降膜蒸发器出来的蒸汽冷凝液作为换热介质依次送至二次预热器和初次预热器分别对二次浓缩碱液和初次浓缩碱液进行预热,换热后的蒸汽冷凝液依次分别由140~150℃冷却至110~120℃、由110~120℃冷却至72℃;将从ⅲ效降膜蒸发器出来的蒸汽冷凝液作为换热介质依次送至初次预热器对初次浓缩碱液进行预热,换热后的蒸汽冷凝液由95~100℃冷却至72℃;生蒸汽冷凝液、ⅰ效蒸汽冷凝液和ⅱ效蒸汽冷凝液最终收集在冷凝液

槽内,经冷凝液泵送出用做生产水的补充水。

43.本发明的创造性在于:发明人根据几十年的行业技术经验,通过长达十余年的长期摸索,期间进行了大量的研究,研发投入仅人力成本就数以百万计,历经多次失败,经反复完善和改进,终于找到了决定四效蒸发工艺成败的众多关键技术参数的平衡点,进而设计出四效逆流降膜蒸发工艺的生产参数,如各级蒸发器的进碱浓度与温度、进汽温度与压强、蒸发器的操作压力、进碱温度与进汽温度之间的温差设计、成品碱液与冷凝液在各级预热器中的换热温度差等,成功实现产品的合格生产的同时又将系统对蒸汽的耗量和碳排放量控制到较低水平,从而获得了本发明中的四效逆流降膜蒸发工艺方法,解决了行业内长期想要解决且亟待解决而始终未能解决的采用四效逆流降膜蒸发工艺技术来实现烧碱的节能降耗浓缩加工的问题。该技术有效打破了国外企业通过三效逆流降膜蒸发工艺技术垄断烧碱蒸发提浓产业的局势,为国内烧碱加工产业的发展赢得了主动地位。

44.在本发明的工艺方法中,通过将各级蒸发器蒸发碱液产生的二次蒸汽、冷凝液以及系统最终生产的成品碱液这三个维度的热能进行二次利用,其中二次蒸汽作为上一级蒸发器蒸发碱液的直接热源,产生的冷凝液和最终的成品碱液则对相邻蒸发器之间流送的碱液进行传热预热,使其较好地满足下一级蒸发器对碱液的温度需求,而令下一级蒸发器能够对碱液进行有效蒸发,保证各级碱液的蒸发效果和最终碱液成品的质量,同时有效降低了蒸汽的使用量,也因此有效减少了燃煤或燃气的使用,从而进一步的减少了系统的碳排放量。

45.此外,本发明的工艺方法中,通过将多个环节的碱液的温度与浓度、蒸汽温度与压力、蒸发器工作压力分别控制在对应的范围内,并结合蒸汽与碱液之间的温差涉及和蒸汽、成品碱液和冷凝液分别与过程中参与蒸发加工的碱液之间阶段性的传热温差的设计,较大程度的实现了碱液在各级蒸发器间的稳定蒸发和浓缩,保证了最终的出碱浓度,保障了设备系统运行的稳定性,以及对冷凝液和成品碱液实现了较大程度的余热利用,从而有效达到了降低系统蒸汽能耗、减少碳排放量的目的。

46.具体的,对于碱液的浓度,采用32%的原碱、经四效蒸发器浓缩后为34~36%、三效蒸发器浓缩后为38~40%、二效蒸发器浓缩后为43~45%以及一效蒸发器浓缩后为50%的逐级浓缩的方式,使得对碱液的蒸发浓缩处理更加有针对性,且各级碱液蒸发的效率更高。

47.对于各级蒸发器的工作压强,一方面从i效蒸发器到ⅳ效蒸发器,采用逐级减压的方式,使得蒸汽进入下一级蒸发器后仍能够保证对碱液的加热效果,利于碱液的蒸发操作,有利于降低蒸汽的消耗;另一方面,将压力控制在适当的数值范围内,能够保证设备保持稳定操作,利于设备的长期稳定运行。

48.利用冷凝液和最终成品碱液的回流并对碱液进行阶段性传热,一方面对需蒸发的碱液进行阶段性预热,使其适应下一级蒸发器对碱液温度的要求,另一方面对冷凝液和成品碱液进行阶段性降温,以利于对冷凝液的循环使用和利于对成品碱液的储装,各层级的预热器对冷凝液和成品碱液的传热温差的设计,能够在实现较大程度利用冷凝液和成品碱的余热的同时,又较为有效的实现对碱液的各层级预热,保证各层级碱液进入蒸发器后能够被有效蒸发,进而保证成品碱液合格。

49.本方案的有益效果:(1)本发明的四效逆流降膜蒸发工艺能对热能进行充分利用,

减少蒸汽消耗量、降低能耗、减少碳排放;同时,碱液通过多次蒸发,使碱液中的水分蒸发充分。

50.(2)本发明对冷凝过程中产生的冷凝水进行收集回收利用,节能减排。

51.(3)本发明在开车初期设置了浓度检测步骤,确保进入到成品碱储罐的碱液为浓度达到50%的合格成品碱液,保证产品的高浓度。

52.(4)本发明利用了成品碱和蒸汽加热碱液时所产生的冷凝液,对各级蒸发器间流动的碱液进行阶段性预热,以保证碱液流向下一级蒸发器时具有足够的温度,从而进一步保证碱液在下一级蒸发器中的蒸发效果;在充分利用成品碱和冷凝液余热而减少生蒸汽消耗的同时,又较好的实现了冷凝液和成品碱的阶段性降温,更有利于冷凝液和成品碱的后续处理。

53.(5)本发明通过对各级蒸发器的进碱浓度与温度、蒸汽进入的温度与压强、蒸发器的操作压力、碱液与蒸汽之间的温差设计以及成品碱液与冷凝液在各级预热器中的换热温度差等多个维度参数的组合设计,能够实现对系统热能的较大程度的充分利用,有效降低系统对蒸汽的消耗量、减少碳排放量,节能减排,更加绿色环保。

54.(6)本发明中的工艺技术打破了国外企业通过三效逆流降膜蒸发工艺技术垄断烧碱蒸发提浓产业的局势,为国内烧碱加工产业的发展赢得了主动地位。

附图说明

55.图1为本发明实施例的流程示意图;

56.图2为本发明实施例中的实验数据对比图。

57.图3为本发明实施例2的流程示意图。

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.实施例1

60.基本如附图1所示:四效逆流降膜蒸发工艺,包括以下步骤:

61.s1:初次浓缩:将浓度为32%的碱液原液送至ⅳ效降膜蒸发器进行初次浓缩,并得到浓度为34~36%的初次浓缩碱液,所述ⅳ效降膜蒸发器的加热热源为ⅲ效降膜蒸发器产生的二次汽,所述ⅳ效降膜蒸发器的操作压力范围为-0.088~-0.095mpa.g,所述ⅳ效降膜蒸发器产生的二次汽进入表面冷凝器,用循环水进行冷却;

62.s2:初次浓缩碱液预热:从ⅳ效降膜蒸发器出来的初次浓缩碱液送经并列运行的四台初次预热器进行预热,使初次浓缩碱液预热至90~100℃;

63.s3:二次浓缩:将预热后的初次浓缩碱液送至ⅲ效降膜蒸发器进行第二次浓缩,并得到浓度为38~40%的二次浓缩碱液,所述ⅲ效降膜蒸发器的加热热源为ⅱ效降膜蒸发器产生的二次汽,所述ⅲ效降膜蒸发器的操作压力范围为-0.07~-0.08mpa.g;

64.s4:二次浓缩碱液预热:从ⅲ效降膜蒸发器出来的二次浓缩碱液送经并列运行的

三台二次预热器进行预热,使二次浓缩碱液预热至120~130℃;

65.s5:三次浓缩:将预热后的二次浓缩碱液送至ⅱ效降膜蒸发器进行第三次浓缩,并得到浓度为43~45%的三次浓缩碱液,所述ⅱ效降膜蒸发器的加热热源为ⅰ效降膜蒸发器产生的二次汽,所述ⅱ效降膜蒸发器的操作压力范围为-0.02~0.01mpa.g;

66.s6:三次浓缩碱液预热:从ⅱ效降膜蒸发器出来的三次浓缩碱液送经并列运行的两台三次预热器进行预热,使三次浓缩碱液预热至170~180℃;

67.s7:四次浓缩:将预热后的四次浓缩碱液送至ⅰ效降膜蒸发器进行第四次浓缩,并得到浓度为50%的成品碱液,所述ⅰ效降膜蒸发器的加热热源为1.3~1.6mpa.g的生蒸汽,所述i效降膜蒸发器的操作压力范围为0.1~0.3mpa.g,在开车初期对从ⅰ效降膜蒸发器出来的碱液进行浓度检测,浓度未达到50%的碱液为不合格碱液,不合格碱液储存至不合格碱液槽中,从ⅰ效降膜蒸发器出来的碱液浓度达到50%则判断为设备进入稳定运行状态,进入稳定运行状态后从ⅰ效降膜蒸发器出来的碱液为浓度达到50%的成品碱液;

68.s8:成品碱液冷却、装罐:从ⅰ效降膜蒸发器出来的成品碱液依次送经三次预热器使得成品碱液由180~190℃冷却至140~150℃;送经二次预热器使得成品碱液再由140~150℃冷却至90~100℃;送经初次预热器使得成品碱液再由90~100℃冷却至75℃左右,最后再通过成品冷却器使成品碱液冷却到45℃后送至成品碱储罐。

69.另外,ⅰ效降膜蒸发器、ⅱ效降膜蒸发器、ⅲ效降膜蒸发器和表面冷凝器来的工艺冷凝液均收集在冷凝液槽内,经冷凝液泵送出用做生产水的补充水。

70.有益效果:本实施例与双效蒸发工艺、三效蒸发工艺对比,以蒸汽价格按照180元/吨、蒸发45万吨碱液原液为例,结合图2所示,本实施例对比双效蒸发工艺,一年蒸汽可节约0.3

×

450000=135000,折合标煤12730.5吨,折合人民币2430万元,每年减排二氧化碳8685.74吨;本实施例对比三效蒸发工艺,一年蒸汽可节约0.1

×

450000=45000,折合标煤4243.5吨,折合人民币约810万元,每年减排二氧化碳2885.58吨。

71.实施例2:

72.本实施例与实施例1的区别在于,如图3所示:

73.在s1之前,还有步骤s0,在步骤s8之后还有步骤s9,

74.步骤s0中,通入碱液和蒸汽,开机使32%的碱液原液依次进入ⅳ效降膜蒸发器、ⅲ效降膜蒸发器、ⅱ效降膜蒸发器和ⅰ效降膜蒸发器,而后向ⅰ效降膜蒸发器通入生蒸汽对碱液原液进行加热;

75.步骤s1中,进入ⅳ效降膜蒸发器的32%碱液原液的压强为常压;进入ⅳ效降膜蒸发器的二次汽温度为60~70℃、压强为-0.075~-0.07mpa(g);ⅳ效降膜蒸发器内的工作压强为-0.092~-0.088mpa(g);

76.步骤s3中,进入ⅲ效降膜蒸发器的二次汽温度为93.5~102℃、压强为-0.01~0.01mpa(g);ⅲ效降膜蒸发器内的工作压强为-0.075~-0.07mpa(g);

77.步骤s5中,进入ⅱ效降膜蒸发器的二次汽温度为120~144℃、压强为0.2~0.3mpa(g);ⅱ效降膜蒸发器内的工作压强为-0.01~0.01mpa(g);

78.步骤s7中,进入ⅰ效降膜蒸发器的生蒸汽温度为195~204℃、压强为1.3~1.5mpa(g);ⅰ效降膜蒸发器内的工作压强为0.2~0.3mpa(g);

79.步骤s8中,将从ⅰ效降膜蒸发器出来的浓度为50%的成品碱液作为预热器换热介

质依次送经三次预热器、二次预热器和初次预热器以分别对三次浓缩碱液、二次浓缩碱液和初次浓缩碱液进行预热,换热后的50%的成品碱依次分别由180~190℃冷却至140~150℃、由140~150℃冷却至100~110℃、由100~110℃冷却至75℃;最后再通过成品冷却器使成品碱液冷却到45℃后送至成品碱储罐;

80.步骤s9中,对各效蒸发器工作产生的冷凝液进行余热回收,将从ⅰ效降膜蒸发器出来的生蒸汽冷凝液作为换热介质依次送至三次预热器、二次预热器和初次预热器分别对三次浓缩碱液、二次浓缩碱液和初次浓缩碱液进行预热,换热后的生蒸汽冷凝液依次分别由195~200℃冷却至140~150℃、由140~150℃冷却至110~120℃、由110~120℃冷却至72℃;将从ⅱ效降膜蒸发器出来的蒸汽冷凝液作为换热介质依次送至二次预热器和初次预热器分别对二次浓缩碱液和初次浓缩碱液进行预热,换热后的蒸汽冷凝液依次分别由140~150℃冷却至110~120℃、由110~120℃冷却至72℃;将从ⅲ效降膜蒸发器出来的蒸汽冷凝液作为换热介质依次送至初次预热器对初次浓缩碱液进行预热,换热后的蒸汽冷凝液由95~100℃冷却至72℃;生蒸汽冷凝液、ⅰ效蒸汽冷凝液和ⅱ效蒸汽冷凝液最终收集在冷凝液槽内,经冷凝液泵送出用做生产水的补充水。

81.通过本工艺方法能够有效实现烧碱的四效逆流降膜蒸发,生产出的成品碱浓度为50%,且蒸汽耗量低、碳排放量少。

82.试验1:四效工艺与现有的三效、二效工艺蒸汽耗量对比

83.以蒸汽价格按照180元/吨、蒸发45万吨碱液原液为例,下表为三种工艺技术各自的汽耗情况的结果记录:

[0084][0085]

与二效蒸发工艺、三效蒸发工艺对比,以蒸汽价格按照180元/吨、蒸发45万吨碱液原液为例,采用本发明中的四效工艺对比二效蒸发工艺,一年蒸汽可节约0.3

×

450000=135000,折合标煤12730.5吨,折合人民币2430万元,每年减排二氧化碳8685.74吨;四效工艺对比三效蒸发工艺,一年蒸汽可节约0.1

×

450000=45000,折合标煤4243.5吨,折合人民币约810万元,每年减排二氧化碳2885.58吨。

[0086]

试验2:蒸发器进碱温度、蒸汽进入温度与压力、蒸发器工作压力的影响

[0087]

以蒸发加工碱液温度为75℃、浓度为32%的原碱为例进行以下试验说明:

[0088][0089]

[0090][0091]

[0092][0093]

根据上表中的试验组1-3的结果可以看到,采用本发明方法生产的烧碱浓度合格,且蒸汽用量在425-427kg/吨碱,与试验组1相比,对照组1-8所生产的烧碱浓度均不合格,同时,与试验组3相比,对照组15和16所生产的烧碱浓度也不合格,而对照组9-14中,虽然其烧碱浓度合格,但是其所消耗的蒸汽用量在429-454kg/吨碱,至少高于试验组1-3的蒸汽消耗量4kg/吨碱,由此可以看出,采用本发明中的工艺方法能够在满足成品碱浓度合格的同时,又有效降低烧碱蒸发所消耗的蒸汽量,并进一步减少对燃煤或燃气的使用量,进而减少了碳排放,较好地达到节能减排的目的。

[0094]

此外,本技术中通过对冷凝液和成品碱液的余热回收且结合对冷凝液和成品碱液与碱液之间的阶段性换热,使得流入各级蒸发器的碱液具有前述各组试验中的足够的蒸发温度,从而进一步保证了成品碱的浓度。如果没有冷凝液和成品碱液的余热回收,想要维持进入各级蒸发器的碱液的温度,要么就需要提高原始碱液温度,要么就需要提高蒸发器内蒸发碱液时的温度,亦或是对碱液进行蒸汽的单独加热,无论是哪种,其都毫无疑问的需要使用到更多的生蒸汽。此外,对于冷凝液和成品碱液的阶梯换热中的传热温差,其直接关联各级蒸发器的进碱温度,若温差大,则碱液进入对应蒸发器的碱液温度高,其最终产生的结果如对照组11、13或15所示,要么成品不合格,要么导致系统最终的蒸汽消耗更大;若温差小,则碱液进入蒸发器的温度低,其最终产生的结果如对照组2、4或6所示,成品碱液无法达到预期浓度;因此,本技术中的冷凝液和成品碱液的阶段性余热回收设计,其合理的对碱液进行预热,使成品碱液能够保持在合格范围内,同时也大大减少了系统的蒸汽消耗,有效达到了节能减排的目的。

[0095]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0096]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1