用于苯酚和异丁烯混合反应的压力釜的制作方法

1.本发明属于压力釜技术领域,尤其涉及用于苯酚和异丁烯混合反应的压力釜。

背景技术:

2.压力釜是一种常用的反应釜,它与一般反应釜的不同为其在进行混合加工时,能够向内注入压力,提高反应效果与混合效率,其外壳体较厚,为了耐高温和耐腐蚀常用不锈钢制造,也有用碳钢或低合金钢做外壳的。

3.中国专利公开了(cn107469736a)一种可调节反应压力的反应釜及可调压可调压反应釜系统,属于反应釜装置领域。该可调节反应压力的反应釜包括内设有空腔的釜体,釜体内设有将空腔分隔成原料腔和反应腔的隔板,隔板上开设有多个连通原料腔和反应腔的对流孔,反应腔内设有将其分隔成对流腔和氢化腔的调压板,调压板上开设有多个连通对流腔和氢化腔的调压孔,调压板还连接有用于驱动其移动以调节对流腔和氢化腔内压力的调压组件,釜体设有与原料腔连通的进料口及与氢化腔连通的排料口和氢气输送管。该可调节反应压力的反应釜能够促进氢气与反应釜内的溶剂混合并反应,提高生产效率,但现如今的反应釜,在进行反应时,需要定时向内添加反应料,有的需要人工进行添加,有的自动化设备通过在内增设电子控料的仪器,且通过设定程序,在设备需要进行添加反应料时,进行自动添料,虽然能够实现自动添料的效果,但会大大造成反应釜整体成本,提高生产成本,同时电控仪器长期处于高温的反应环境下,对其本身也是一种极其不良的影响,使用故障率高,需要定期维护,同时加入的固体反应料无法均匀落在反应液内进行反应,反应效果不佳,为了有效解决上述问题,亟待需要用于苯酚和异丁烯混合反应的压力釜。

技术实现要素:

4.本发明的目的在于:为了解决现如今的反应釜,在进行反应时,需要定时向内添加反应料,有的需要人工进行添加,有的自动化设备通过在内增设电子控料的仪器,且通过设定程序,在设备需要进行添加反应料时,进行自动添料,虽然能够实现自动添料的效果,但会大大造成反应釜整体成本,提高生产成本,同时电控仪器长期处于高温的反应环境下,对其本身也是一种极其不良的影响,使用故障率高,需要定期维护,同时加入的固体反应料无法均匀落在反应液内进行反应,反应效果不佳的问题,而提出的用于苯酚和异丁烯混合反应的压力釜。

5.为了实现上述目的,本发明采用了如下技术方案:用于苯酚和异丁烯混合反应的压力釜,包括机外壳,所述机外壳的顶部固定安装有机顶壳,所述机顶壳的顶部固定安装有驱动电机,所述机外壳的侧壁上固定安装有入料管,所述机外壳的底部固定安装有底脚,所述机外壳的底面内壁上设置有收料机构,收料机构用于原料的收入与反应,所述机顶壳的底面上通过安装架固定安装有固料储存组件,固料储存组件用于固体原料的储存与自动释放。

6.作为上述技术方案的进一步描述:

所述固料储存组件包括固料储存盒,所述固料储存盒的底部固定安装有底板,所述固料储存盒的侧壁上固定安装有加料管,所述加料管的一端穿过并延伸至机外壳的外侧,所述固料储存盒的内壁上固定安装有导料三角座。

7.作为上述技术方案的进一步描述:所述固料储存盒的内壁上设置有内导轨,所述内导轨上滑动安装有滑动安装板,所述导料三角座位于滑动安装板的一侧。

8.作为上述技术方案的进一步描述:所述滑动安装板的一端固定安装有两个连接弹簧,两个连接弹簧均与固料储存盒的内侧壁固定连接,所述滑动安装板的一端底部固定安装有第一磁板,所述第一磁板位于固料储存盒的外侧。

9.作为上述技术方案的进一步描述:所述收料机构包括收料筒,所述收料筒的底部固定安装有承压弹簧杆,所述承压弹簧杆的底端与机外壳的底面内壁固定连接,所述收料筒与机外壳的内表面滑动连接,所述收料筒的侧壁上设置有侧安装槽。

10.作为上述技术方案的进一步描述:所述侧安装槽的内部固定安装有啮合驱动齿杆,所述收料筒的一侧外壁上固定安装有出料管,所述机外壳的一侧外壁上设置有侧行程槽,所述出料管的一端穿过侧行程槽并延伸至机外壳的外侧。

11.作为上述技术方案的进一步描述:所述收料筒的内壁上设置有打散组件,打散组件用于固定原料的均匀打散,所述打散组件包括筒架,所述筒架固定安装在收料筒的内壁上,所述筒架的内部转动安装有螺纹转筒,所述螺纹转筒的外壁上固定安装有打散板,所述机顶壳的底面上固定安装有螺柱,所述螺柱与螺纹转筒之间螺纹连接。

12.作为上述技术方案的进一步描述:所述机外壳的底面内壁上设置有从动组件,从动组件用于固料储存组件的自动开启,所述从动组件包括限位滑杆,所述限位滑杆固定安装在机外壳的底面内壁上,所述限位滑杆的外部滑动安装有啮合从动齿杆。

13.作为上述技术方案的进一步描述:所述机外壳的内部通过转轴转动安装有传动齿轮,所述机外壳的内壁上设置有内凹槽,所述啮合从动齿杆与内凹槽滑动连接,所述啮合从动齿杆的上端侧壁上通过连杆固定安装有第二磁板,所述第二磁板与第一磁板的磁极相同,所述啮合驱动齿杆与啮合从动齿杆均与传动齿轮之间啮合连接。

14.作为上述技术方案的进一步描述:所述驱动电机的输出轴一端固定安装有主安装轴,所述主安装轴的外部设置有搅拌组件,搅拌组件用于原料的混合搅拌,所述搅拌组件位于收料筒的内侧,所述搅拌组件包括搅拌板,所述搅拌板的内部固定安装有内置弹簧杆,所述内置弹簧杆的底端固定安装有伸缩内板,所述伸缩内板与搅拌板之间滑动连接。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明中,通过在内设置有收料机构与固料储存组件,在反应前,将苯酚通过加

料管加入至固料储存盒内储存,通过入料管将异丁烯与配合反应液加入收料筒的内部,开启驱动电机,通过主安装轴带动搅拌组件转动,对于反应液进行搅拌,随着收料筒内反应料的逐步增多,收料筒的压力也逐渐增多,当收料筒的压力超过承压弹簧杆的承压限度后,收料筒慢慢下降,啮合驱动齿杆同步下降,可通过传动齿轮带动啮合从动齿杆上升,在啮合从动齿杆上升时,可同步使第二磁板上升,当第二磁板上移至固料储存组件的第一磁板相互对应时,由于第二磁板与第一磁板的磁极相同,第二磁板可对于第一磁板产生一定的斥力,且第二磁板与第一磁板二者对应的面积越大,斥力越大,受到斥力的第一磁板可带动滑动安装板位移,此时固料储存盒的底部开口被自动打开,固体原料可自动导出,进行固体原料的自动添加,通过该联动结构设计,加入液体原料至一定程度后能够利用加入的液体的压力,对于固体原料进行自动施加,无需管理,使用智能程度高,该设计无需精密的电控结构设计,能够实现固体原料的自动添加,大大降低了整体设备的生产成本与使用成本,使用效果好,使用故障率低,无需定期维护,同时设置有打散组件,在固体原料被放出后,由于收料筒的受压下移,打散组件的螺纹转筒与螺柱之间发生相对位移,由于二者的螺纹连接关系,螺纹转筒可被驱动转动,螺纹转筒带动其外部的打散板同步转动,转动的打散板可对于下落的固体原料进行有效快速打散,通过此设计,能够与固体原料的自动释放效果相互结合,实现对于固体原料的拍散,能够有效提高固体原料的释放分散性,从而稳定提高原料混合反应效果。

16.2、本发明中,通过设置有搅拌组件,在主安装轴带动搅拌组件转动时,收料机构同步受压下降,此时由于搅拌组件具有良好的收缩性,搅拌组件的伸缩内板可在内置弹簧杆作用下下弹,直至与收料筒的底面内壁接触,继续进行旋转,对于原料进行混合搅拌反应,通过该设计,搅拌结构可自适应变换,不仅能够对于原料进行良好的混合搅拌处理,同时,能够对于收料筒的底部进行持续刮擦,可有效保证沉底的未溶解溶质重新刮起进行反应,保证设备内反应的彻底性,提高设备使用效果。

附图说明

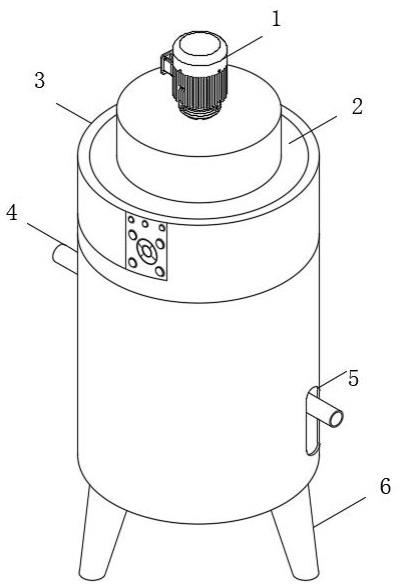

17.图1为用于苯酚和异丁烯混合反应的压力釜的立体结构示意图。

18.图2为用于苯酚和异丁烯混合反应的压力釜的爆炸立体结构示意图。

19.图3为用于苯酚和异丁烯混合反应的压力釜中搅拌组件的放大爆炸立体结构示意图。

20.图4为用于苯酚和异丁烯混合反应的压力釜中收料机构的放大爆炸立体结构示意图。

21.图5为用于苯酚和异丁烯混合反应的压力釜中固料储存组件的另一角度的放大组合立体结构示意图。

22.图6为用于苯酚和异丁烯混合反应的压力釜中固料储存组件的另一角度的放大爆炸立体结构示意图。

23.图7为用于苯酚和异丁烯混合反应的压力釜中打散组件的放大立体结构示意图。

24.图8为用于苯酚和异丁烯混合反应的压力釜中a处的放大结构示意图。

25.图例说明:1、驱动电机;2、机顶壳;3、机外壳;4、入料管;5、侧行程槽;6、底脚;7、主安装轴;8、

螺柱;9、搅拌组件;91、搅拌板;92、内置弹簧杆;93、伸缩内板;10、固料储存组件;101、第一磁板;102、加料管;103、固料储存盒;104、底板;105、连接弹簧;106、滑动安装板;107、导料三角座;108、内导轨;11、收料机构;111、打散组件;1111、筒架;1112、螺纹转筒;1113、打散板;112、收料筒;113、侧安装槽;114、啮合驱动齿杆;115、承压弹簧杆;116、出料管;12、从动组件;121、第二磁板;122、啮合从动齿杆;123、限位滑杆;13、传动齿轮;14、内凹槽。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.请参阅图1-8,本发明提供一种技术方案:用于苯酚和异丁烯混合反应的压力釜,包括机外壳3,所述机外壳3的顶部固定安装有机顶壳2,所述机顶壳2的顶部固定安装有驱动电机1,所述机外壳3的侧壁上固定安装有入料管4,所述机外壳3的底部固定安装有底脚6,所述机外壳3的底面内壁上设置有收料机构11,收料机构11用于原料的收入与反应,所述机顶壳2的底面上通过安装架固定安装有固料储存组件10,固料储存组件10用于固体原料的储存与自动释放。

28.所述固料储存组件10包括固料储存盒103,所述固料储存盒103的底部固定安装有底板104,所述固料储存盒103的侧壁上固定安装有加料管102,所述加料管102的一端穿过并延伸至机外壳3的外侧,所述固料储存盒103的内壁上固定安装有导料三角座107,所述固料储存盒103的内壁上设置有内导轨108,所述内导轨108上滑动安装有滑动安装板106,所述导料三角座107位于滑动安装板106的一侧,所述滑动安装板106的一端固定安装有两个连接弹簧105,两个连接弹簧105均与固料储存盒103的内侧壁固定连接,所述滑动安装板106的一端底部固定安装有第一磁板101,所述第一磁板101位于固料储存盒103的外侧。

29.所述收料机构11包括收料筒112,所述收料筒112的底部固定安装有承压弹簧杆115,所述承压弹簧杆115的底端与机外壳3的底面内壁固定连接,所述收料筒112与机外壳3的内表面滑动连接,所述收料筒112的侧壁上设置有侧安装槽113,所述侧安装槽113的内部固定安装有啮合驱动齿杆114,所述收料筒112的一侧外壁上固定安装有出料管116,所述机外壳3的一侧外壁上设置有侧行程槽5,所述出料管116的一端穿过侧行程槽5并延伸至机外壳3的外侧。

30.所述机外壳3的底面内壁上设置有从动组件12,从动组件12用于固料储存组件10的自动开启,所述从动组件12包括限位滑杆123,所述限位滑杆123固定安装在机外壳3的底面内壁上,所述限位滑杆123的外部滑动安装有啮合从动齿杆122,所述机外壳3的内部通过转轴转动安装有传动齿轮13,所述机外壳3的内壁上设置有内凹槽14,所述啮合从动齿杆122与内凹槽14滑动连接,所述啮合从动齿杆122的上端侧壁上通过连杆固定安装有第二磁板121,所述第二磁板121与第一磁板101的磁极相同,所述啮合驱动齿杆114与啮合从动齿杆122均与传动齿轮13之间啮合连接。

31.其具体实施方式为:在反应前,将苯酚通过加料管102加入至固料储存盒103内储存,通过入料管4将异丁烯与配合反应液加入收料筒112的内部,开启驱动电机1,通过主安

装轴7带动搅拌组件9转动,对于反应液进行搅拌,随着收料筒112内反应料的逐步增多,收料筒112的压力也逐渐增多,当收料筒112的压力超过承压弹簧杆115的承压限度后,收料筒112慢慢下降,啮合驱动齿杆114同步下降,可通过传动齿轮13带动啮合从动齿杆122上升,在啮合从动齿杆122上升时,可同步使第二磁板121上升,当第二磁板121上移至固料储存组件10的第一磁板101相互对应时,由于第二磁板121与第一磁板101的磁极相同,第二磁板121可对于第一磁板101产生一定的斥力,且第二磁板121与第一磁板101二者对应的面积越大,斥力越大,受到斥力的第一磁板101可带动滑动安装板106位移,此时固料储存盒103的底部开口被自动打开,固体原料可自动导出,进行固体原料的自动添加。

32.所述收料筒112的内壁上设置有打散组件111,打散组件111用于固定原料的均匀打散,所述打散组件111包括筒架1111,所述筒架1111固定安装在收料筒112的内壁上,所述筒架1111的内部转动安装有螺纹转筒1112,所述螺纹转筒1112的外壁上固定安装有打散板1113,所述机顶壳2的底面上固定安装有螺柱8,所述螺柱8与螺纹转筒1112之间螺纹连接。

33.其具体实施方式为:在固体原料被放出后,由于收料筒112的受压下移,打散组件111的螺纹转筒1112与螺柱8之间发生相对位移,由于二者的螺纹连接关系,螺纹转筒1112可被驱动转动,螺纹转筒1112带动其外部的打散板1113同步转动,转动的打散板1113可对于下落的固体原料进行有效快速打散。

34.所述驱动电机1的输出轴一端固定安装有主安装轴7,所述主安装轴7的外部设置有搅拌组件9,搅拌组件9用于原料的混合搅拌,所述搅拌组件9位于收料筒112的内侧,所述搅拌组件9包括搅拌板91,所述搅拌板91的内部固定安装有内置弹簧杆92,所述内置弹簧杆92的底端固定安装有伸缩内板93,所述伸缩内板93与搅拌板91之间滑动连接。

35.其具体实施方式为:在主安装轴7带动搅拌组件9转动时,收料机构11同步受压下降,此时由于搅拌组件9具有良好的收缩性,搅拌组件9的伸缩内板93可在内置弹簧杆92作用下下弹,直至与收料筒112的底面内壁接触,继续进行旋转,对于原料进行混合搅拌反应,需要取出反应液时,开启出料管116直接取液即可。

36.工作原理:在反应前,将苯酚通过加料管102加入至固料储存盒103内储存,通过入料管4将异丁烯与配合反应液加入收料筒112的内部,开启驱动电机1,通过主安装轴7带动搅拌组件9转动,对于反应液进行搅拌,随着收料筒112内反应料的逐步增多,收料筒112的压力也逐渐增多,当收料筒112的压力超过承压弹簧杆115的承压限度后,收料筒112慢慢下降,啮合驱动齿杆114同步下降,可通过传动齿轮13带动啮合从动齿杆122上升,在啮合从动齿杆122上升时,可同步使第二磁板121上升,当第二磁板121上移至固料储存组件10的第一磁板101相互对应时,由于第二磁板121与第一磁板101的磁极相同,第二磁板121可对于第一磁板101产生一定的斥力,且第二磁板121与第一磁板101二者对应的面积越大,斥力越大,受到斥力的第一磁板101可带动滑动安装板106位移,此时固料储存盒103的底部开口被自动打开,固体原料可自动导出,进行固体原料的自动添加,在固体原料被放出后,由于收料筒112的受压下移,打散组件111的螺纹转筒1112与螺柱8之间发生相对位移,由于二者的螺纹连接关系,螺纹转筒1112可被驱动转动,螺纹转筒1112带动其外部的打散板1113同步转动,转动的打散板1113可对于下落的固体原料进行有效快速打散,在主安装轴7带动搅拌组件9转动时,收料机构11同步受压下降,此时由于搅拌组件9具有良好的收缩性,搅拌组件9的伸缩内板93可在内置弹簧杆92作用下下弹,直至与收料筒112的底面内壁接触,继续进

行旋转,对于原料进行混合搅拌反应,需要取出反应液时,开启出料管116直接取液即可。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1