一种溶液混合灌装设备的制作方法

1.本发明涉及制造技术领域,具体而言,涉及一种溶液混合灌装设备。

背景技术:

2.改性试剂广泛应用到水处理中,其中改性试剂溶液在生产以及制备过程中,需要定量的将其分装到各瓶子中以便于后期的运输以及销售,其中溶液混合灌装设备的使用必不可少,但是传统的溶液混合灌装设备是将事先制备完成的溶液通过运输后完成的灌装,此过程溶液由于长时间的放置会出现沉淀现象进而降低了溶液的后期使用质量。

3.因此,在特定的环境下,需要一种溶液混合灌装设备进行替代。

技术实现要素:

4.本发明提供了一种溶液混合灌装设备来解决上述问题。

5.为了实现上述目的,本发明实施例提供了一种溶液混合灌装设备,包括:机架、原液制备部、灌装台、传输泵、转存部、喷料部、传输部和限位部,所述原液制备部固定在所述机架的一侧,所述原液制备部适于生成溶液;所述灌装台安装在所述机架的一侧,所述传输泵固定在所述机架的一侧,所述传输泵安装在所述原液制备部与所述灌装台之间,所述传输泵的输入端与所述原液制备部相互连通,所述传输泵适于将生产后的溶液抽取至所述原液制备部外部;所述转存部固定在灌装台上,所述转存部与所述传输泵的输出端相互连通,所述转存部适于储存所述传输泵从所述原液制备部抽出的溶液,所述喷料部安装在所述转存部上,且所述喷料部的输入端与所述转存部的输出端相互连通;所述传输部固定在所述机架上,所述喷料部的正投影落在所述传输部上,所述传输部适于将灌装后的溶液瓶输送至所述机架外,所述限位部固定在所述机架上,所述限位部固定在所述喷料部的下方,所述限位部适于固定待灌装的溶液瓶。

6.进一步的,所述原液制备部包括:底座、外筒、内筒、转杆和进给螺母台,所述底座固定在所述机架的一侧,所述外筒安装在所述底座的顶端,所述转杆铰接在所述底座上,且所述转杆可转动的设置在所述外筒内,所述进给螺母台套设在所述转杆的表面,所述内筒固定在所述进给螺母台的外壁上;其中当所述转杆被驱动旋转时,所述进给螺母台带动所述内筒在所述外筒内上下移动;所述底座的内部固定有第一电机,所述第一电机的输出端通过转轴安装有从动台;以及所述从动台设置在所述外筒内,所述转杆的两端可转动的设置在所述从动台上。

7.进一步的,所述从动台的顶部固定有导向长杆;以及所述导向长杆的另一端穿过所述内筒延伸至其内部,且所述导向长杆的另一端贯穿所述进给螺母台。

8.进一步的,所述从动台的顶部固定有第二电机,且所述第二电机的输出端通过转轴与所述转杆固定连接,所述转杆的一端开设有与所述进给螺母台相互配合的双向螺纹槽;其中当所述第二电机驱动所述转杆转动时,所述进给螺母台沿所述导向长杆上下移动。

9.进一步的,所述内筒的外壁上固定有若干个浮料筒,所述浮料筒的侧壁开设有固定错位孔。

10.进一步的,所述内筒外部上的所述浮料筒正下方安装有搅拌桨,所述搅拌桨的表面开设有等间距的导料孔,所述搅拌桨内部的两侧均固定有等间距的磨条,所述磨条的两侧固定有若干个齿块。

11.进一步的,所述进给螺母台的表面开设有若干个限位槽,所述限位槽的内部可滑动的设置有从动长杆,所述从动长杆的表面固定有限位横杆,所述从动长杆顶端的一侧固定有挡罩,所述挡罩的侧壁上开设有等间距的活动错位孔;以及所述限位横杆贴合在所述进给螺母台两端,所述挡罩的另一端穿过所述内筒延伸到所述浮料筒内,所述浮料筒与所述挡罩一一对应。

12.进一步的,所述从动长杆的底端固定有刮片,所述刮片的另一端为斜面设计;所述外筒内部的底端固定有斜台环,所述斜台环的侧壁倾斜面与所述刮片另一端的斜面倾角相同,所述斜台环的内径从上到下逐渐减小;其中当所述从动长杆向下移动时,所述斜台环通过挤压所述刮片以使所述从动长杆在所述限位槽内向所述转杆圆心方向移动。

13.进一步的,所述从动长杆的一侧固定有磨料片,所述磨料片的两侧均固定有等间距的断料条;以及所述磨料片可移动的设置在所述搅拌桨内,且所述磨条设置在相邻两个所述断料条之间;其中当所述从动长杆在所述限位槽内移动时,所述磨条与所述断料条适于截断从所述搅拌桨表面导料孔进入的颗粒原料。

14.进一步的,所述转杆的一端固定有环形囊套,所述环形囊套设置在所述刮片的一侧,所述环形囊套的底部开设有等间距的排水口;其中当所述从动长杆下移驱动所述刮片下移时,所述刮片的另一端适于挤压所述环形囊套。

15.相对于现有技术,本发明实施例具有以下有益效果:通过第一电机驱动从动台转动,第二电机会驱动转杆转动,进而致使进给螺母台在不断转动过程中上下移动,此时浮料以及浮沫会进入到浮料筒内,在进给螺母台不断下移过程中,在移动过程中断料条对磨条上的齿块进行摩擦使其表面更加锋利,刮片的转动能够分散堆积在外筒内部的底端的颗粒物料有效防止底部物料堆积,另外,此时的刮片挤压环形囊套喷射溶液到转杆下方有效避免物料堆积的难以清理的死角,在转杆的持续转动过程中,进给螺母台开始不断上升,断料条与磨条上的齿块相互挤压实现挤碎末溶于水的颗粒物料和摩擦齿块上的效果,环形囊套逐渐回弹此时通过排水口吸入溶液待下一次喷射。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

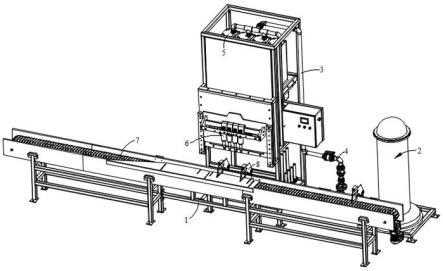

17.图1是本发明一种溶液混合灌装设备的最优实施例的立体图;图2是本发明原液制备部的最优实施例的立体剖面图;图3是本发明外筒的内部结构爆炸示意图;图4是本发明从动长杆的最优实施例的立体图;图5是本发明断料条和磨条的最优实施例的立体图。

18.图中1、机架;2、原液制备部;3、灌装台;4、传输泵;5、转存部;6、喷料部;7、传输部;8、限位部;21、底座;22、外筒;23、内筒;24、转杆;25、进给螺母台;26、环形囊套;211、第一电机;212、从动台;213、导向长杆;221、斜台环;231、浮料筒;232、搅拌桨;233、导料孔;234、固定错位孔;235、磨条;236、齿块;241、第二电机;242、双向螺纹槽;251、限位槽;252、从动长杆;253、刮片;254、磨料片;255、断料条;256、挡罩;257、活动错位孔;258、限位横杆。

具体实施方式

19.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

20.如图1-5所示,本发明提供了一种溶液混合灌装设备,包括:机架1、原液制备部2、灌装台3、传输泵4、转存部5、喷料部6、传输部7和限位部8,所述原液制备部2固定在所述机架1的一侧,所述原液制备部2适于生成溶液;所述灌装台3安装在所述机架1的一侧,所述传输泵4固定在所述机架1的一侧,所述传输泵4安装在所述原液制备部2与所述灌装台3之间,所述传输泵4的输入端与所述原液制备部2相互连通,所述传输泵4适于将生产后的溶液抽取至所述原液制备部2外部;所述转存部5固定在灌装台3上,所述转存部5与所述传输泵4的输出端相互连通,所述转存部5适于储存所述传输泵4从所述原液制备部2抽出的溶液,所述喷料部6安装在所述转存部5上,且所述喷料部6的输入端与所述转存部5的输出端相互连通;所述传输部7固定在所述机架1上,所述喷料部6的正投影落在所述传输部7上,所述传输部7适于将灌装后的溶液瓶输送至所述机架1外,所述限位部8固定在所述机架1上,所述限位部8固定在所述喷料部6的下方,所述限位部8适于固定待灌装的溶液瓶;机架1的主要作用是为了本实施例中的灌装设备的其他组成结构提供安装平台,原液制备部2的主要作用是为了实现即可支配即可灌装的效果,灌装台3的主要作用是起到支撑转存部5的作用,传输泵4的主要作用是将制备后的溶液从原液制备部2转移到转存部5内,喷料部6的主要作用是将转移到转存部5内的溶液定量的加注到容器中,传输部7的主要作用是将空的容器运输到喷料部6下方,再将灌满后的容器运输至机架1外,限位部8的主要作用是稳定正在灌装中的容器瓶。

21.所述原液制备部2包括:底座21、外筒22、内筒23、转杆24和进给螺母台25,所述底座21固定在所述机架1的一侧,所述外筒22安装在所述底座21的顶端,所述转杆24铰接在所述底座21上,且所述转杆24可转动的设置在所述外筒22内,所述进给螺母台25套设在所述转杆24的表面,所述内筒23固定在所述进给螺母台25的外壁上;其中当所述转杆24被驱动旋转时,所述进给螺母台25带动所述内筒23在所述外筒22内上下移动。需要进一步说明的是, 所述底座21的内部固定有第一电机211,所述第一电机211的输出端通过内筒23、转杆24和进给螺母台25能够相对于底座21和外筒22进行转动,内筒23和进给螺母台25能够相对于转杆24进行上下移动。

22.下面具体说明固定在底座21上的结构,所述底座21的内部固定有第一电机211,所述第一电机211的输出端通过转轴安装有从动台212;以及所述从动台212设置在所述外筒22内,所述转杆24的两端可转动的设置在所述从动台212上。底座21和外筒22均为内部中空设计,且设置在底座21内部的第一电机211的输出端通过转轴固定的从动台212设置在外筒22内,转杆24铰接在从动台212之间,也就是说,第一电机211可通过驱动从动台212转动,内筒23、转杆24和进给螺母台25能够随从动台212做同步转动。所述从动台212的顶部固定有导向长杆213;以及所述导向长杆213的另一端穿过所述内筒23延伸至其内部,且所述导向长杆213的另一端贯穿所述进给螺母台25。此设计的主要目的是为了,使转杆24相对于从动台212转动时,进给螺母台25能够沿着导向长杆213的方向上下移动。

23.所述从动台212的顶部固定有第二电机241,且所述第二电机241的输出端通过转轴与所述转杆24固定连接,所述转杆24的一端开设有与所述进给螺母台25相互配合的双向螺纹槽242;其中当所述第二电机241驱动所述转杆24转动时,所述进给螺母台25沿所述导向长杆213上下移动。此设计的主要目的是为了,双向螺纹槽242设置在转杆24表面的一段,让第二电机241驱动转杆24不断转动时,进给螺母台25内旋合在双向螺纹槽242内不断上下移动。

24.所述内筒23的外壁上固定有若干个浮料筒231,所述浮料筒231的侧壁开设有固定错位孔234;所述内筒23外部上的所述浮料筒231正下方安装有搅拌桨232,所述搅拌桨232的表面开设有等间距的导料孔233,所述搅拌桨232内部的两侧均固定有等间距的磨条235,所述磨条235的两侧固定有若干个齿块236。具体的,在第一电机211驱动从动台212转动时,搅拌桨232随内筒23在外筒22内转动实现搅拌效果,与此同时,第二电机241驱动转杆24不断转动,进给螺母台25在上下移动过程中,会致使此时的内筒23在上下移动过程中不断转动,当浮料筒231的底部位于液位上时,由于内筒23的旋转此时液位上的浮沫或浮料会从固定错位孔234进入到浮料筒231内;需要进一步说明的是,浮料筒231整体采用透水材质,即在浮料筒231不断上下移动以及转动过程中,液体可进入其内部,进入的浮沫或浮料留置在其内部。

25.所述进给螺母台25的表面开设有若干个限位槽251,所述限位槽251的内部可滑动的设置有从动长杆252,所述从动长杆252的表面固定有限位横杆258,所述从动长杆252顶端的一侧固定有挡罩256,所述挡罩256的侧壁上开设有等间距的活动错位孔257;以及所述限位横杆258贴合在所述进给螺母台25两端,所述挡罩256的另一端穿过所述内筒23延伸到所述浮料筒231内,所述浮料筒231与所述挡罩256一一对应。具体的,从动长杆252能够通过限位横杆258的作用在限位槽251内移动,也就是说,当从动长杆252的表面两侧压力不等

时,从动长杆252会向压力较小的一侧移动,需要进一步说明的是,在第一电机211驱动从动台212转动时,从动长杆252会在离心力作用下向远离转杆24圆心的方向移动;另外,挡罩256的一端延伸到浮料筒231内,且挡罩256上开设有与固定错位孔234相互对应的活动错位孔257,具体的,在当浮料筒231底部位于液位平面时,固定错位孔234与活动错位孔257为重叠状态,此时浮料以及浮沫会进入到浮料筒231内,当固定错位孔234底边与液位平面重合时,固定错位孔234与活动错位孔257为完全错开状态,此时的作用是为了避免浮料以及浮沫再从固定错位孔234位置排出。

26.所述从动长杆252的底端固定有刮片253,所述刮片253的另一端为斜面设计;所述外筒22内部的底端固定有斜台环221,所述斜台环221的侧壁倾斜面与所述刮片253另一端的斜面倾角相同,所述斜台环221的内径从上到下逐渐减小;其中当所述从动长杆252向下移动时,所述斜台环221通过挤压所述刮片253以使所述从动长杆252在所述限位槽251内向所述转杆24圆心方向移动。需要进一步说明的是,在进给螺母台25上下移动时,从动长杆252会保持同步运动,由于,从动长杆252移动到斜台环221上方时,从动长杆252会在离心力作用下移动到限位槽251远离转杆24圆心的侧壁位置处,在当进给螺母台25不断向下移动时,斜台环221侧壁会抵在刮片253一端的斜面上,并在不断下移过程中不断通过刮片253推动从动长杆252向转杆24圆心的方向移动,在当刮片253与外筒22内部的底端贴合时,刮片253的转动能够分散堆积在外筒22内部的底端的颗粒物料。

27.所述从动长杆252的一侧固定有磨料片254,所述磨料片254的两侧均固定有等间距的断料条255;以及所述磨料片254可移动的设置在所述搅拌桨232内,且所述磨条235设置在相邻两个所述断料条255之间;其中当所述从动长杆252在所述限位槽251内移动时,所述磨条235与所述断料条255适于截断从所述搅拌桨232表面导料孔233进入的颗粒原料。需要进一步说明的是,在从动长杆252被斜台环221侧壁挤压移动时,磨料片254会与其保持同步运动,达到不断穿梭在搅拌桨232内的效果,在不断穿梭过程中,断料条255与磨条235上的齿块236相互挤压实现挤碎末溶于水的颗粒物料和摩擦齿块236上的效果,具体的,在从动长杆252向转杆24圆心的方向移动时,断料条255对磨条235上的齿块236进行摩擦使其表面更加锋利,在当从动长杆252向远离转杆24圆心的方向移动时,磨条235上的齿块236与断料条255侧壁形成间隙对物料进行挤碎。

28.为了避免转杆24底部位置的物料经堆积形成清理死角,在所述转杆24的一端固定有环形囊套26,所述环形囊套26设置在所述刮片253的一侧,所述环形囊套26的底部开设有等间距的排水口;其中当所述从动长杆252下移驱动所述刮片253下移时,所述刮片253的另一端适于挤压所述环形囊套26;具体的,在刮片253向下移动至与环形囊套26高度齐平后,环形囊套26开始被挤压,此时内部的溶液会被挤出喷射到转杆24下方,用来清理死角范围防止颗粒料堆积,在当刮片253向上移动至环形囊套26上后,环形囊套26逐渐回弹此时通过排水口吸入溶液待下一次喷射。

29.综上所述,本发明的具体工作流程是:将溶液的颗粒物料放入到外筒22内部,再向其内部注水,通过第一电机211驱动从动台212转动,此时固定在从动台212上的第二电机241会保持同步转动,与此同时,第二电机241会驱动转杆24转动,进而致使进给螺母台25在不断转动过程中上下移动,当刮片253移动到斜台环221上方时,从动长杆252会在离心力作用下贴合在限位槽251远离转杆24圆心一侧的侧壁上,与此同时浮料筒231底部位于液位平

面,此时浮料以及浮沫会进入到浮料筒231内,在进给螺母台25不断下移过程中,斜台环221侧壁会挤压刮片253的一端,此时从动长杆252会逐渐向转杆24圆心方向移动,在移动过程中断料条255对磨条235上的齿块236进行摩擦使其表面更加锋利,直至刮片253的底部与外筒22内部的底端接触,此时刮片253的转动能够分散堆积在外筒22内部的底端的颗粒物料有效防止底部物料堆积,另外,此时的刮片253挤压环形囊套26,其内部的溶液会被挤出喷射到转杆24下方有效避免物料堆积的难以清理的死角,需要额外说明的是,在从动长杆252不断下移过程中,固定错位孔234与活动错位孔257为完全错开状态,此时的作用是为了避免浮料以及浮沫再从固定错位孔234位置排出,随后,在转杆24的持续转动过程中,进给螺母台25开始不断上升,此时磨料片254反向移动,断料条255与磨条235上的齿块236相互挤压实现挤碎末溶于水的颗粒物料和摩擦齿块236上的效果,环形囊套26逐渐回弹此时通过排水口吸入溶液待下一次喷射。

30.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1