橡塑材料连续循环静态裂解罐的脱硝处理技术及工艺的制作方法

1.本发明涉及橡塑加工技术领域,具体为橡塑材料连续循环静态裂解罐的脱硝处理技术及工艺。

背景技术:

2.橡塑是橡胶和塑料产业的统称,它们都是石油的附属产品,它们在来源上都是一样的,不过在制成产品的过程里,物性却不一样,用途更是不同,橡胶用的广的就是轮胎,塑料在随着技术和市场的需求用途越来越是广泛,在日常生活里头已经离不开了,橡塑材料通常需要通过裂解的方式进行加工,在裂解过程中会产生一氧化氮、二氧化氮等气体,容易对空气造成污染,对于此类气体通常需要进行脱硝处理后,才能进行排放;

3.但是目前橡塑裂解过程中的脱硝处理效率不高,脱硝剂的喷射位置和喷射用量没有进行合理的调整,容易造成脱硝剂的浪费,脱硝效果差。

技术实现要素:

4.本发明提供橡塑材料连续循环静态裂解罐的脱硝处理技术及工艺,可以有效解决上述背景技术中提出目前橡塑裂解过程中的脱硝处理效率不高,脱硝剂的喷射位置和喷射用量没有进行合理的调整,容易造成脱硝剂的浪费,脱硝效果差的问题。

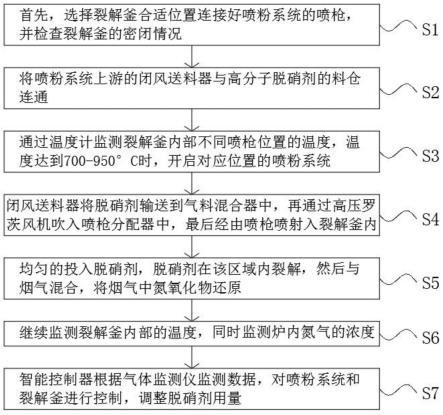

5.为实现上述目的,本发明提供如下技术方案:橡塑材料连续循环静态裂解罐的脱硝处理技术及工艺,包括如下脱硝处理步骤:

6.s1、首先,选择裂解釜合适位置连接好喷粉系统的喷枪,并检查裂解釜的密闭情况;

7.s2、将喷粉系统上游的闭风送料器与高分子脱硝剂的料仓连通;

8.s3、通过温度计监测裂解釜内部不同喷枪位置的温度,温度达到700-950℃时,开启对应位置的喷粉系统;

9.s4、闭风送料器将脱硝剂输送到气料混合器中,再通过高压罗茨风机吹入喷枪分配器中,最后经由喷枪喷射入裂解釜内;

10.s5、均匀的投入脱硝剂,脱硝剂在该区域内裂解,然后与烟气混合,将烟气中氮氧化物还原;

11.s6、继续监测裂解釜内部的温度,同时监测炉内氮气的浓度;

12.s7、智能控制器根据气体监测仪监测数据,对喷粉系统和裂解釜进行控制,调整脱硝剂用量。

13.根据上述技术方案,所述s1中,在检查裂解釜密封情况时,通过喷粉系统的喷枪鼓入氮气,在喷枪与裂解釜的连接位置进行氮气浓度和风速监测,进而监测裂解釜的密封情况。

14.根据上述技术方案,所述s1中的喷粉系统包括料仓、闭风送料器、气料混合器、高压罗茨风机、喷枪分配器、喷枪、气体监测仪和智能控制器。

15.根据上述技术方案,所述料仓用于盛放高分子脱硝剂,闭风送料器输送脱硝剂至气料混合器中,气料混合器将脱硝器和气体混合,脱硝剂均匀分布在空气中,罗茨风机将携带有脱硝剂的气体吹送至喷枪分配器中,喷枪分配器将脱硝剂分配至需要喷射的喷枪,喷枪喷射脱硝剂至裂解釜内;

16.所述气体监测仪对裂解釜内部气体成分进行监测,智能控制器接收裂解釜内温度计和气体监测仪的数据,控制喷粉系统整体的运行。

17.根据上述技术方案,所述s3中,每个喷枪位置设置有一个温度计,温度达到需要温度时,向智能控制器发送温度数据,智能控制器接收到温度计发送的温度信号后,将对应位置的喷枪开启;

18.所述s4中,智能控制器控制闭风送料器送料,气料混合器混料、高压罗茨风机鼓风,喷枪分配器将脱硝剂分配至开启的喷枪,进行脱硝剂的喷射。

19.根据上述技术方案,所述s5中,在喷射开始时进行计时,第一次喷射完成后停止计时,记为t1,同时记录料仓消耗的脱硝剂量,记为m1;

20.第一次喷射完成后,开始计时,温度计继续监测裂解釜内的温度,在下一次达到需要喷射的温度时,停止计时,记为t2;

21.后续进行喷射时,每次喷射间隔t2时长,每次喷射时长为t1。

22.根据上述技术方案,所述s6中,氮气浓度的监测主要通过气体监测仪,裂解釜的顶部和底部分别设置有一个气体监测仪;

23.顶部的气体监测仪监测氮气的浓度,底部的气体监测仪监测氮氧化物的浓度;

24.所述氮氧化物包括一氧化氮和二氧化氮。

25.根据上述技术方案,所述气体监测仪在监测时,需要先对气体进行采样,每喷射完成一次采样一次。

26.根据上述技术方案,所述s7中,将气体监测数据传输至智能控制器,对相邻两次氮氧化物的浓度的差值进行计算,将计算的浓度差与上一次计算的浓度差进行比较,调整脱硝剂的用量。

27.根据上述技术方案,所述浓度差记为ci;

28.若c

i+1

≤0.9ci,则减少10%的脱硝剂用量;

29.若c

i+1

≥1.1ci,则增加10%的脱硝剂用量;

30.若0.9ci《c

i+1

《1.1ci,则使用与上次相同的脱硝剂用量。

31.与现有技术相比,本发明的有益效果:

32.1、通过在裂解釜内不同位置连接喷枪,并检查对应位置的密封性,在喷枪位置设置温度计,对裂解釜内温度进行监测,能够对不同喷枪位置的温度进行监测,使脱硝剂的喷洒区域更加精准,能够增加脱硝剂的使用效率,避免在温度未达要求的区域使用脱硝剂,避免脱硝剂的浪费。

33.2、通过气体监测仪,在裂解釜的顶部和底部分别监测氮氧化物和氮气的气体浓度,使两种气体的检测互不干扰,且通过氮气的浓度能够快速的了解脱硝的情况,方便操作人员对生产的掌握和了解,氮氧化物的浓度检测能够对生产产生的氮氧化物浓度进行了解,方便后续处理。

34.3、通过对每次喷射脱硝剂后,氮氧化物浓度的差值的计算,能够确定每次喷射的

脱硝剂用量是否符合脱硝需要,在氮氧化物浓度增加时,增加脱硝剂的用量,在氮氧化物浓度减少时,减少脱硝剂的用量,能够合理的调整脱硝剂的用量,在保证脱硝效果的同时,增加脱硝剂的使用效率。

35.综上所述,通过在不同位置设置喷枪,对喷枪位置的温度进行监测,对达到要求的位置喷射脱硝剂,在顶部和底部分别监测氮氧化物和氮气的浓度,方便对内部气体浓度和脱硝情况的了解,并根据氮氧化物的浓度差调整脱硝剂的用量,从而使脱硝剂能够合理利用,避免脱硝剂的浪费,提升脱硝效率。

附图说明

36.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

37.在附图中:

38.图1是本发明的脱硝处理步骤流程图;

39.图2是本发明的喷射脱硝剂时长示意图。

具体实施方式

40.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

41.实施例1:

42.如图1-2所示,本发明提供一种技术方案,橡塑材料连续循环静态裂解罐的脱硝处理技术及工艺,包括如下脱硝处理步骤:

43.s1、首先,选择裂解釜合适位置连接好喷粉系统的喷枪,并检查裂解釜的密闭情况;

44.s2、将喷粉系统上游的闭风送料器与高分子脱硝剂的料仓连通;

45.s3、通过温度计监测裂解釜内部不同喷枪位置的温度,温度达到780℃时,开启对应位置的喷粉系统;

46.s4、闭风送料器将脱硝剂输送到气料混合器中,再通过高压罗茨风机吹入喷枪分配器中,最后经由喷枪喷射入裂解釜内;

47.s5、均匀的投入脱硝剂,脱硝剂在该区域内裂解,然后与烟气混合,将烟气中氮氧化物还原;

48.s6、继续监测裂解釜内部的温度,同时监测炉内氮气的浓度;

49.s7、智能控制器根据气体监测仪监测数据,对喷粉系统和裂解釜进行控制,调整脱硝剂用量。

50.根据上述技术方案,s1中,在检查裂解釜密封情况时,通过喷粉系统的喷枪鼓入氮气,在喷枪与裂解釜的连接位置进行氮气浓度和风速监测,进而监测裂解釜的密封情况。

51.根据上述技术方案,s1中的喷粉系统包括料仓、闭风送料器、气料混合器、高压罗茨风机、喷枪分配器、喷枪、气体监测仪和智能控制器。

52.根据上述技术方案,料仓用于盛放高分子脱硝剂,闭风送料器输送脱硝剂至气料混合器中,气料混合器将脱硝器和气体混合,脱硝剂均匀分布在空气中,罗茨风机将携带有

脱硝剂的气体吹送至喷枪分配器中,喷枪分配器将脱硝剂分配至需要喷射的喷枪,喷枪喷射脱硝剂至裂解釜内;

53.气体监测仪对裂解釜内部气体成分进行监测,智能控制器接收裂解釜内温度计和气体监测仪的数据,控制喷粉系统整体的运行。

54.根据上述技术方案,s3中,每个喷枪位置设置有一个温度计,温度达到需要温度时,向智能控制器发送温度数据,智能控制器接收到温度计发送的温度信号后,将对应位置的喷枪开启;

55.通过在裂解釜内不同位置连接喷枪,并检查对应位置的密封性,在喷枪位置设置温度计,对裂解釜内温度进行监测,能够对不同喷枪位置的温度进行监测,使脱硝剂的喷洒区域更加精准,能够增加脱硝剂的使用效率,避免在温度未达要求的区域使用脱硝剂,避免脱硝剂的浪费。

56.s4中,智能控制器控制闭风送料器送料,气料混合器混料、高压罗茨风机鼓风,喷枪分配器将脱硝剂分配至开启的喷枪,进行脱硝剂的喷射。

57.根据上述技术方案,s5中,在喷射开始时进行计时,第一次喷射完成后停止计时,记为t1,同时记录料仓消耗的脱硝剂量,记为m1;

58.第一次喷射完成后,开始计时,温度计继续监测裂解釜内的温度,在下一次达到需要喷射的温度时,停止计时,记为t2;

59.后续进行喷射时,每次喷射间隔t2时长,每次喷射时长为t1。

60.根据上述技术方案,s6中,氮气浓度的监测主要通过气体监测仪,裂解釜的顶部和底部分别设置有一个气体监测仪;

61.顶部的气体监测仪监测氮气的浓度,底部的气体监测仪监测氮氧化物的浓度;

62.氮氧化物包括一氧化氮和二氧化氮。

63.根据上述技术方案,气体监测仪在监测时,需要先对气体进行采样,每喷射完成一次采样一次;

64.通过气体监测仪,在裂解釜的顶部和底部分别监测氮氧化物和氮气的气体浓度,使两种气体的检测互不干扰,且通过氮气的浓度能够快速的了解脱硝的情况,方便操作人员对生产的掌握和了解,氮氧化物的浓度检测能够对生产产生的氮氧化物浓度进行了解,方便后续处理。

65.根据上述技术方案,s7中,将气体监测数据传输至智能控制器,对相邻两次氮氧化物的浓度的差值进行计算,并记为c

i+1,

将计算的浓度差c

i+1

与上一次计算的浓度差ci进行比较;

66.c

i+1

=0.85ci,减少10%的脱硝剂用量调整脱硝剂的用量。

67.实施例2:

68.s7中,将气体监测数据传输至智能控制器,对相邻两次氮氧化物的浓度的差值进行计算,并记为c

i+1,

将计算的浓度差c

i+1

与上一次计算的浓度差ci进行比较;

69.c

i+1

=1.18ci,增加10%的脱硝剂用量调整脱硝剂的用量

70.实施例3:

71.s7中,将气体监测数据传输至智能控制器,对相邻两次氮氧化物的浓度的差值进行计算,并记为c

i+1

,将计算的浓度差c

i+1

与上一次计算的浓度差ci进行比较;

72.c

i+1

=1.01ci,则使用与上次相同的脱硝剂用量;

73.通过对每次喷射脱硝剂后,氮氧化物浓度的差值的计算,能够确定每次喷射的脱硝剂用量是否符合脱硝需要,在氮氧化物浓度增加时,增加脱硝剂的用量,在氮氧化物浓度减少时,减少脱硝剂的用量,能够合理的调整脱硝剂的用量,在保证脱硝效果的同时,增加脱硝剂的使用效率。

74.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1