用于盐湖卤水提锂的薄膜及其制备方法、提锂方法与流程

1.本发明涉及电极材料技术领域,尤其涉及一种用于盐湖卤水提锂的薄膜及其制备方法、提锂方法。

背景技术:

2.盐湖卤水提锂在世界锂盐生产过程中占主导地位,达到总产量的80%左右,但我国采用盐湖卤水提锂产量占锂盐总产量的比重较低。主要原因是我国盐湖卤水镁锂比较高,提锂难度高。针对高镁锂比和低锂浓度卤水,采用吸附法从经济和环保上都具有很大的优势,其工艺相对简单、耗能较低、回收率高、选择性好,是可以优选的工艺方案。吸附法所采用的吸附剂(离子筛),一般可分为有机吸附剂和无机吸附剂。

3.有机吸附剂以研究冠醚为主,目前成本较高应用受限。无机吸附剂主要分为含锰吸附剂、含钛吸附剂、含铝吸附剂和锑酸盐锂吸附剂等,具有较高的选择性。其原理为:通过煅烧生成复合含锂的金属氧化物,然后通过强酸浸泡的离子交换反应将氧化物的锂替换为氢。酸浸后的氧化物能再次通过离子交换反应实现在低卤水浓度中提取锂。通过将提取锂后的离子筛再次酸浸实现锂离子的脱附。无机吸附剂选择性高,十分适用于高镁锂比的卤水中锂离子的提取。但无机离子筛粉体存在粒度较小、流动性较差的问题,工业应用时会出现粉体缺失与循环回收困难等矛盾。针对这种问题,常见的改进方法有,将粉体进行造粒后进行吸附,或将粉体制备成浆料后制备成挂在网状膜上等。但这些改进过程中需要添加较多的有机粘结剂、表面活性剂等助剂,吸附容量和离子交换速率下降,导致操作周期大幅增加,不能连续生产,需要使用庞大的设备。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种用于盐湖卤水提锂的薄膜的制备方法,其制备得到的薄膜吸附容量、吸附速率较高,可有效提升提锂效率。

5.本发明还要解决的技术问题在于,提供用于盐湖卤水提锂的薄膜,其吸附容量、吸附速率较高,可有效提升提锂效率。

6.本发明还要解决的技术问题在于,提供一种盐湖卤水提锂方法,其提锂效率高。

7.为了解决上述问题,本发明公开了一种用于盐湖卤水提锂的薄膜的制备方法,其包括以下步骤:

8.(1)将无机离子筛吸附剂、导电添加剂有机粘结剂、有机溶剂混合,得到浆料;其中,浆料中有机溶剂的含量为40~60wt%,无机离子筛吸附剂、导电添加剂与有机粘结剂的重量比为(80~98):(1~5):(1~20);

9.(2)采用所述浆料在集流体的表面形成涂层,固化后得到成品;

10.其中,所述集流体选用金属箔、半导体箔、导电非金属薄膜。

11.作为上述技术方案的改进,所述无机离子筛吸附剂选用钛系离子筛吸附剂、锰系离子筛吸附剂、含铬锂离子筛吸附剂、铝基锂吸附剂、锑酸盐锂吸附剂中的一种或多种;

12.所述有机粘结剂选用pvdf、peo、ptfe、pan、pi、paa、pva、海藻酸钠、丁苯橡胶、sbs、sebs、nbr、hnbr中一种或多种;

13.所述导电添加剂选用superp、炭黑、碳纳米管中的一种或多种;

14.所述有机溶剂选用nmp、dmf、甲苯、二甲苯、正庚烷、环己烷、乙醇、异丙醇中的一种或多种。

15.作为上述技术方案的改进,所述无机离子筛吸附剂选用钛系离子筛;

16.所述有机粘结剂选用pvdf和/或pva;

17.所述有机溶剂选用nmp和/或二甲苯。

18.作为上述技术方案的改进,步骤(2)中,将浆料刮涂到集流体表面,在集流体表面形成厚度为50~120μm的涂层,加热固化后得到成品。

19.相应的,本发明还公开了一种用于盐湖卤水提锂的薄膜,其由上述的制备方法制备而得。

20.相应的,本发明还公开了一种盐湖卤水提锂方法,其包括下述步骤:

21.(1)将上述的薄膜置入卤水中,吸附预设时间;

22.(2)将吸附后的薄膜中的锂离子脱除,即得。

23.作为上述技术方案的改进,步骤(2)包括:

24.(2.1)将吸附后的薄膜置入电解池中,以吸附后的薄膜作为阴极,进行电解反应;

25.(2.2)将电解反应后的薄膜转移到电解池阳极,并以另一片新的吸附后的薄膜作为阴极,进行电解反应;电解反应结束后,阳极的薄膜完成锂离子脱除,作为新的薄膜进行卤水的吸附;阳极所在的电解槽中得到富锂离子的溶液;

26.其中,所述电解池包括电源、电解槽,设于电解槽内的离子透过膜和用于插入薄膜的电极插口,所述离子透过膜可透过氢离子。

27.作为上述技术方案的改进,所述电解槽内设有酸性电解液或溶剂;

28.所述酸性电解液选用硫酸、盐酸、六氟磷酸、双三氟甲磺酰亚胺锂中的一种或多种;

29.所述溶剂选用ec、dmc、dec、emc、pc、水中的一种或多种。

30.作为上述技术方案的改进,步骤(1)中,将上述的薄膜浸入卤水中,浸泡6-48h后取出,冲洗后烘干。

31.作为上述技术方案的改进,步骤(2.1)中,电解池进行初次反应时,以锂离子电池正极材料作为阳极。

32.实施本发明,具有如下有益效果:

33.1.本发明的用于盐湖卤水提锂的薄膜的制备方法,首先将无机离子筛吸附剂、导电添加剂、有机粘结剂、有机溶剂混合成浆料;然后涂覆在集流体表面形成涂层,固化得到成品。基于这种方案,大幅降低了对于浆料的性能需求,使得浆料中无机离子筛吸附剂的含量大幅上升,有机粘结剂的用量大幅降低,保留了无机离子筛吸附剂高比表面的优点,提升了成品薄膜的吸附容量和吸附速率。

34.2.本发明的提锂方法,以薄膜作为电极,装载至分离式电化学装置中,通过电化学反应实现了快速、高效的脱锂,对比现有的酸浸脱锂方法,避免了大量算的实用,脱附锂的过程在分离式纯装置内部完成,不会产生废渣、废弃等污染物。

35.3.本发明的提锂方法,实现了盐湖卤水中锂离子的连续吸附和脱附,有效提升了提锂脱锂效率,可实现大规模工业化连续生产。

附图说明

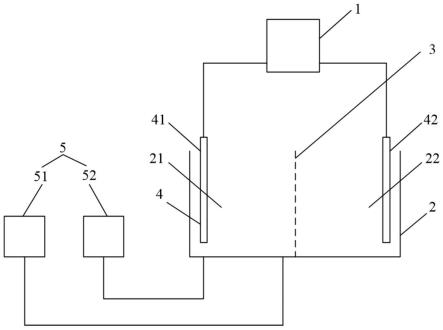

36.图1是本发明一实施例中电解池的示意图。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施方式对本发明作进一步地详细描述。

38.本发明公开了一种用于盐湖卤水提锂的薄膜的制备方法,其包括以下步骤:

39.(1)将无机离子筛吸附剂、导电添加剂有机粘结剂、有机溶剂混合,得到浆料;

40.具体的,可直接将机离子筛、有机粘结剂、导电添加剂、有机溶剂混合均匀,即得到浆料;也可先将有机粘结剂与有机溶剂混合,再与无机离子筛吸附剂、导电添加剂混合均匀,得到浆料,但不限于此。优选的,先将有机粘结剂与有机溶剂混合均匀,再与无机离子筛吸附剂、导电添加剂混合均匀。

41.其中,无机离子筛吸附剂选用无机离子筛吸附剂选用钛系离子筛吸附剂、锰系离子筛吸附剂、含铬锂离子筛吸附剂、铝基锂吸附剂、锑酸盐锂吸附剂中的一种或多种;但不限于此。

42.具体的,钛系离子筛吸附剂可为li4ti5o

12

、h4ti5o

12

通过模板法合成的吸附剂,也可为li2tio、h2tio3通过模板法合成的吸附剂,但不限于此。

43.具体的,锰系离子筛吸附剂可为limn2o4、hmn2o4经固相烧结合成的吸附剂、由li4mn5o

12

、h4mn5o

12

经固相烧结合成的吸附剂、由li

1.51

mn

1.63

o4、h

1.36

li

0.07

mn

1.65

o4经水热法合成的吸附剂,但不限于此。

44.具体的,含铬锂离子筛吸附剂可为li2cr(po4)

1.67

及其它结构类似的磷酸铬锂盐,但不吸纳与此。

45.具体的,铝基锂吸附剂可为licl

·

2al(oh)3·

nh2o等锂盐和无定形氢氧化铝反应形成的吸附剂,但不限于此。

46.具体的,锑酸盐锂吸附剂可为li[sb(oh)6]与hsbo3·

0.12h2o经模板法合成的吸附剂,但不限于此。

[0047]

优选的,在本发明的一个实施例中,无机离子筛吸附剂选用钛系离子筛;更优选的为由li4ti5o

12

、h4ti5o

12

通过模板法合成的吸附剂,这种吸附剂对li的吸附容量大,且更易均匀分散在浆料中。

[0048]

其中,有机粘结剂选用pvdf、peo、ptfe、pan、pi、paa、pva、海藻酸钠、丁苯橡胶、sbs、sebs、nbr、hnbr中一种或多种;但不吸纳与此。优选的,有机粘结剂选用pvdf和/或pva;这种粘结剂对无机离子筛吸附剂的比表面积影响更小。

[0049]

其中,导电添加剂选用superp、炭黑、碳纳米管中的一种或多种,其可加快电化学脱锂的速率,提升提锂效率。

[0050]

其中,无机离子筛吸附剂、导电添加剂与有机粘结剂的重量比为(80~98):(1-5):(1~20);)示例性的为83:2:15、86:2:12、87:4:9、90:3:7、93:4:3或97:1:2,但不限于此。优

选的为(84~90):(4~5)(10~16)。基于上述比例,不仅可确保后期浆料在集流体表面形成均匀厚度的涂层;而且可有效减小有机粘结剂对无机离子筛吸附剂的不利影响,进而有效提升提锂容量和速率。更优选的,无机离子筛吸附剂、导电添加剂与有机粘结剂的重量比为85:5:10。

[0051]

其中,有机溶剂选用nmp、dmf、甲苯、二甲苯、正庚烷、环己烷、乙醇、异丙醇中的一种或多种,但不限于此。优选的选用nmp和/或二甲苯。

[0052]

具体的,浆料中有机溶剂的含量为40~60wt%,示例性的为42wt%、45wt%、48wt%、51wt%、53wt%、58wt%或59wt%,但不限于此。优选的为40~46wt%。

[0053]

需要说明的是,本发明所采用的技术方案是将浆料在实心集流体薄膜表面形成涂层,这对浆料的要求较低。因此,一者,无需在浆料中加入表面活性剂、流平剂等改性剂,使得浆料中无机离子筛吸附剂的含量提升,整体的吸附量也提升。二者,浆料中有机粘结剂的含量也更低,这进一步提升了无机离子筛吸附剂的含量,也降低了有机粘结剂对于无机离子筛粉体比表面积的不利影响,提升了吸附容量和吸附速率。

[0054]

(2)采用浆料在集流体的表面形成涂层,固化后得到成品;

[0055]

具体的,可采用旋涂、刮涂等工艺形成涂层。优选的,将浆料刮涂到集流体表面,在集流体表面形成厚度为50~120μm的涂层,加热固化后得到成品。

[0056]

其中,集流体为实心结构的薄膜,具体的可选用金属箔、半导体箔、导电非金属薄膜,但不限于此。

[0057]

具体的,金属箔可为铜箔、铝箔、不锈钢箔、银箔、金箔等,但不限于此。非金属薄膜可为碳纤维薄膜,但不限于此。

[0058]

相应的,本发明还公开了一种用于盐湖卤水提锂的薄膜,其采用上述制备方法制备而得。

[0059]

相应的,本发明还公开了一种盐湖卤水提锂方法,其包括:

[0060]

(1)将上述的薄膜置入卤水中,吸附预设时间;

[0061]

其中,本发明的卤水为高镁锂比的露水,其mg/li(重量)为10~20。具体的,在本发明的一个实施例中,卤水中,li

+

含量为30~50mg/l,na

+

含量为230~250mg/l,k

+

的含量为400~480mg/l,mg

2+

的含量为490~550mg/l,ca

2+

的含量为500~600mg/l。

[0062]

具体的,在本发明的一个实施例中,将上述的薄膜浸入卤水中,浸泡6-48h后取出,冲洗后烘干。

[0063]

(2)将吸附后的薄膜中的锂离子脱除。

[0064]

具体的,可采用传统工艺进行锂离子脱除,如采用强酸浸泡,但不限于此。优选的,在本发明的一个实施例中,采用下述方法脱锂:

[0065]

(2.1)将吸附后的薄膜置入电解池中,以吸附后的薄膜作为阴极,进行电解反应;

[0066]

参考图1,在本发明的一个实施例中,电解池包括电源1、电解槽2、离子透过膜3和电极插口4;电解槽1由离子透过膜4分隔为a电解槽21和b电解槽22,电极插口包括阴极电极插口41和阳极电极插口42,阴极电极插口41设置在a电解槽21内,阳极电极插口42设置在b电解槽22内,电源1的正极与阳极电极插口41连通,电源1的负极与阴极电极插口42连通。在a电解槽21和b电解槽22内盛装有相同的溶剂或酸性电解液。具体的,酸性电解液选用硫酸、盐酸、六氟磷酸、双三氟甲磺酰亚胺锂中的一种或多种;但不限于此。溶剂选用ec、dmc、dec、

emc、pc、水中的一种或多种,但不限于此。其中离子透过膜3可透过氢离子的膜。

[0067]

具体的,电解池进行初次反应时,以锂离子电池正极材料作为阳极。后续则以进行过一次电解反应的薄膜作为阳极。

[0068]

(2.2)将电解反应后的薄膜转移到电解池阳极,并以另一片新的吸附后的薄膜作为阴极,进行电解反应;电解反应结束后,阳极的薄膜完成锂离子脱除,作为新的薄膜进行盐湖卤水的吸附;阳极所在的电解槽中得到富锂离子的溶液。

[0069]

优选的,在电解池a电解槽21一侧还连接有电解液替换装置5,其包括原始电解液槽51和富锂电解液槽52。当反应进行到一定程度后,可将a电解槽21中的富锂离子的溶液抽出到富锂电解液槽52中,再将原始电解液槽51中的原始电解液补入a电解槽21中,然后进行后续提锂步骤。

[0070]

下面以离子筛li4ti5o

12

为例,对锂脱附原理进行说明。具体的,在电解池初次反应时,以钴酸锂作为阳极(将钴酸锂涂覆在铝箔集流体表面制备得到),本发明中吸附卤水后的薄膜作为阴极,则步骤(2.1)中,两个电极发生的反应如下:

[0071]

阴极:li4ti5o

12

+3e-+h

+

→

li4h3ti5o

12

[0072]

阳极:licoo2→

li

1-x

coo2+xli

+

+xe-[0073]

反应结束进入步骤(2.2),停止通电,将阳极拔出。将阴极的薄膜拔出并插入到阳极插口,并在阴极插口上插入另一块原始电极(吸附卤水后的薄膜)作为阴极。随后外接电源并通电工作,两个电极发生反应如下:

[0074]

阴极:li4ti5o

12

+3e-+h

+

→

li4h3ti5o

12

[0075]

阳极:li4h3ti5o

12

→

lih3ti5o

12

+3li

+

+3e-[0076]

如此,即完成了薄膜中li的脱附。

[0077]

下面以具体实施例对本发明进行说明:

[0078]

实施例1用于盐湖卤水提锂的薄膜

[0079]

薄膜的制备方法为:

[0080]

(1)将pvdf分散到dmf中,形成均一分散液,然后加入li4ti5o

12

锂离子筛、superp,混合均匀得到浆料;其中,浆料中dmf含量为40wt%;li4ti5o

12

锂离子筛、superp、pvdf的质量比为81:1:18;

[0081]

(2)将浆料用刮刀刮涂到平铺的铜箔(实心,厚度为80μm)表面,加热烘干溶剂后,在铜箔另一面刮涂浆料,加热烘干溶剂后得到薄膜。其中,薄膜表面涂层厚度为100μm。

[0082]

实施例2用于盐湖卤水提锂的薄膜

[0083]

薄膜的制备方法为:

[0084]

(1)将pvdf分散到nmp中,形成均一分散液,然后加入li4ti5o

12

锂离子筛、superp,混合均匀得到浆料;其中,浆料中dmf含量为60wt%;li4ti5o

12

锂离子筛、superp、pvdf的质量比为98:1:1;

[0085]

(2)将浆料用刮刀刮涂到平铺的铜箔(实心,厚度为80μm)表面,加热烘干溶剂后,在铜箔另一面刮涂浆料,加热烘干溶剂后得到薄膜。其中,薄膜表面涂层厚度为100μm。

[0086]

实施例3用于盐湖卤水提锂的薄膜

[0087]

薄膜的制备方法为:

[0088]

(1)将pva分散到dmf中,形成均一分散液,然后加入li4ti5o

12

锂离子筛、superp,混

合均匀得到浆料;其中,浆料中nmp含量为40wt%;li4ti5o

12

锂离子筛、superp、pva的质量比为81:1:18;

[0089]

(2)将浆料用刮刀刮涂到平铺的铜箔(实心,厚度为80μm)表面,加热烘干溶剂后,在铜箔另一面刮涂浆料,加热烘干溶剂后得到薄膜。其中,薄膜表面涂层厚度为100μm。

[0090]

实施例4用于盐湖卤水提锂的薄膜

[0091]

薄膜的制备方法为:

[0092]

(1)将ptfe分散到nmp中,形成均一分散液,然后加入li4ti5o

12

锂离子筛、superp,混合均匀得到浆料;其中,浆料中nmp含量为45wt%;li4ti5o

12

锂离子筛、superp、ptfe的质量比为88:3:9;

[0093]

(2)将浆料用刮刀刮涂到平铺的铜箔(实心,厚度为80μm)表面,加热烘干溶剂后,在铜箔另一面刮涂浆料,加热烘干溶剂后得到薄膜。其中,薄膜表面涂层厚度为100μm。

[0094]

试验例1

[0095]

采用实施例1~4制备得到的薄膜进行锂吸附实验,具体如下:

[0096]

每个实施例、对比例均制作多块薄膜,将薄膜浸入卤水(li

+

浓度为40mg l-1

mg

2+

浓度为500mg l-1

)中,浸泡2~16h,2h以后,每隔1h取出每个实施例、对比例中的其中一块,用清水冲洗后干燥,称量其重量,计算吸收速率。

[0097]

另,每个实施例1~4、对比例1制备得到的薄膜至少保留1块,一直进行试验(每隔1h称量一次),直至前后两次重量变化不超过0.5%后,记录薄膜的重量,计算完全饱和吸附量。具体测试数据如下:

[0098][0099]

实施例5提锂方法

[0100]

(1)采用实施例1~4的方法制备薄膜;

[0101]

(2)将上述的薄膜置入卤水中,浸泡36h后取出,清水冲洗后晾干;

[0102]

(3)将吸附后的薄膜置入电解池中,以吸附后的薄膜作为阴极,进行电解反应;

[0103]

其中,电解池包括电源、电解槽、离子透过膜和电极插口;电解槽由离子透过膜分隔为a电解槽和b电解槽,电极插口包括阴极电极插口和阳极电极插口,阴极电极插口设置在a电解槽内,阳极电极插口设置在b电解槽内,电源的正极与阳极连通,电源的负极与阴极连通。在a电解槽和b电解槽内盛装有浓度为50wt%的硫酸,离子透过膜可透过氢离子的膜。

[0104]

具体的,电解池进行初次反应时,以钴酸锂作为阳极。后续则以进行过一次电解反应的薄膜作为阳极。

[0105]

(4)将电解反应后的薄膜转移到电解池阳极,并以另一片新的吸附后的薄膜作为阴极,进行电解反应;电解反应结束后,阳极的薄膜完成锂离子脱除,作为新的薄膜进行盐湖卤水的吸附;阳极所在的电解槽中得到富锂离子的溶液。

[0106]

统计实施例1~实施例4的脱附速率,具体如下表:

[0107] 脱附速率

×

10-4

/g

·

h-1

·

cm-2

实施例11.79实施例22.14实施例32.44实施例42.62

[0108]

由以上几个实施例可以看出,采用本发明的技术方案所制备得到的薄膜,可有效提升提锂的吸附速率、脱附速率、吸附容量。

[0109]

试验例2

[0110]

采用实施例4制备得到的薄膜进行锂吸附脱附实验,具体方法如实施例5,循环10次,记录每次的完全饱和吸附量。

[0111]

另采用硫酸(0.45mol/l)进行浸泡脱附,循环10次,记录每次的完全饱和吸附量。具体如下表所示:

[0112][0113][0114]

由上表可以看出,采用电化学脱附以后,薄膜循环10次以后吸附量仍然可达到初始吸附量的99.0%,而采用酸浸脱附,薄膜循环10此以后吸附量为初次吸附量的67.5%,这表明采用电化学方法大幅提升了薄膜的循环性能。

[0115]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

[0116]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1