一种贵金属催化剂及其制备方法和应用与流程

本发明涉及属于催化剂及制备防老剂6ppd,具体涉及一种贵金属催化剂及其制备方法和应用。

背景技术:

1、核桃加工后会产生大量的核桃壳。目前有大量核桃壳被直接丢弃或焚烧,造成资源的极大浪费,用核桃壳为原料制备活性炭,来源广泛,价格低廉,实现资源优化利用。

2、活性炭具有晶体结构和孔隙结构,活性炭表面有一定的化学结构。活性炭吸附性能不仅取决于活性炭的物理结构,而且还取决于活性炭表面的化学结构。在活性炭制备过程中,炭化阶段形成的芳香片的边缘化学键断裂形成具有未成对电子的边缘碳原子,边缘碳原子具有未饱和的化学键,表现出类似结晶缺陷的功能,因为结晶缺陷的存在被广泛用作催化剂载体。但传统炭载体的介孔尺寸较小,阻碍反应物、中间过渡态及产物分子的扩散,导致反应物难以到达活性中心,部分孔结构在催化反应中不能起到反应通道作用,因此需要对活性炭进行改性扩孔。

3、防老剂6ppd是目前国内外橡胶加工通用的对苯二胺类防老剂主流品种,属于芳香胺类防老剂,广泛应用于轮胎、电缆等工业橡胶制品中。防老剂6ppd的主流生产工艺为还原胺化法,是以4-氨基二苯胺和4-甲基-2-戊酮为原料,在一定温度、压力及催化剂存在下,经氢气还原胺化得到防老剂6ppd。

4、中国专利cn114054057a公开了一种用于合成防老剂6ppd硫化贵金属催化剂的制备方法和评价方法,制备的0.3%~10%pt/c(wt)含硫催化剂用于催化加氢合成防老剂6ppd,反应转化率≥98.7%,防老剂6ppd选择性≥97.9%。

5、中国专利cn102146042a采用2%~5%pt/c(wt)缩合、加氢两步法合成防老剂6ppd,催化剂的投入质量为甲基异丁基酮质量的2%~4%,反应选择性≥98.1%,产品纯度≥98.2%,采用0.8%~5.0%pd/c(wt)缩合、加氢两步法合成了防老剂6ppd,催化剂的投入质量为甲基异丁基酮质量的3%~6%,防老剂6ppd选择性≥98.6%,产品纯度≥98.3%。

6、日本专利jp55100344选用4%pt/c催化剂催化加氢合成防老剂6ppd,防老剂6ppd产率达到98%。

7、中国专利cn102260176a介绍一种镍系催化剂连续化生产防老剂6ppd工艺,采用气-液-固固定床加氢反应器,反应温度165℃~230℃,压力5.5mpa~6.0mpa,酮胺比2-4:1,氢油比2000-5000:1,反应转化率≥95.1%。

8、铜系催化剂固定床连续缩聚加氢4-氨基二苯胺和4-甲基-2-戊酮生产防老剂6ppd,反应温度130℃~220℃,反应氢压3.0mpa~6.0mpa,吨产品产生高碳酮5kg~8kg,吨产品产生四甲基二戊醇50kg,防老剂6ppd纯度98.0%,反应温度高、反应氢压高、催化剂选择性差、副反应酮转醇严重、成品纯度低。0.3%~10%pt/c催化剂替代铜系催化剂生产防老剂6ppd,反应温度80℃~150℃,反应氢压1.0mpa~3.0mpa,吨产品产生四甲基二戊醇4.0kg~4.5kg,防老剂6ppd纯度98.5%,反应温度低、反应氢压低、催化剂选择性高、副反应酮转醇少、成品纯度高。但是用固定床生产1万吨防老剂6ppd,需要制备5.5吨贵金属催化剂,以贵金属催化剂中pt含量为0.3%计,贵金属催化剂制备费用约680万元,一次性投入成本太高。

9、目前pt/c催化剂主要为粉末型、颗粒型、球型、圆柱型等,粉末型和颗粒型pt/c催化剂一般用于釜式反应器和流化床反应器,球型pt/c催化剂一般用于移动床反应器,圆柱型pt/c催化剂一般用于固定床反应器。尽管pt/c催化剂有多种形态,但是都存在活性组分pt晶粒长大团聚失活问题。而且目前固定床所用pt/c贵金属催化剂为柱状结构,催化过程一般都发生在催化剂表面,这样就会导致表层的铂原子参与反应,内层的铂原子基本不参与反应,因此大多数铂原子处于“无业”状态。

10、为了防止pt/c催化剂中pt晶粒长大,人们研究了不同的处理方法:引入铼抑制铂的烧结,将铂锚定在载体表面,防止铂的迁移和金属表面积的损失;引入铼和硫,二者协同作用将pt稀释并分割为较小的原子基团;引入锡,锡与铂生成合金,从而使相邻的铂原子数减少。但是,现用pt/c催化剂中,pt的含量相对偏高,中国专利cn114054057a中pt的质量含量为0.3%~10%,中国专利cn102146042a中pt的质量含量为2%~5%,日本专利jp55100344中pt/c催化剂pt的质量含量为4%。

11、因此,为了防止活性组分pt晶粒长大团聚,同时不引入其它元素,同时为了调动更多的铂原子参与反应,本发明提供一种贵金属催化剂来制备防老剂6ppd。

技术实现思路

1、本发明针对上述情况,提供一种贵金属催化剂及其制备方法和应用,通过使用一种比表面积、总孔体积及介孔体积较大的活性炭载体负载活性组分铂制备的外表面带有若干尖刺的球形贵金属催化剂,所述贵金属催化剂中pt含量低,质量百分含量仅为0.04%~0.10%,贵金属用量少,极大地降低了固定床生产防老剂6ppd所用贵金属催化剂的一次性制备成本,可以解决上述现有pt/c催化剂中pt含量高,成本高,活性组分pt晶粒易长大团聚失活问题;并且所述外表面带有若干尖刺的球形贵金属催化剂应用于防老剂6ppd制备时,可以解决现有铜系催化剂反应温度高、反应氢压高,有铜离子流失到产品对下游制品产生不良影响,以及现有粉体pt/c催化剂易流失、一次性投资成本过高等问题。

2、为解决上述技术问题,本发明第一方面提供一种催化剂,包括载体和活性组分,所述载体和活性组分的质量百分含量分别为:99.90%~99.96%和0.04%~0.10%;所述活性组分为铂和/或钯,其中,铂、钯以单质形式存在;所述载体为活性炭;所述活性炭的比表面积为928.8m2/g~1486m2/g,总孔体积为0.69m3/g~1.10m3/g,介孔体积为0.62m3/g~0.98m3/g;所述活性炭为外表面带有若干尖刺的球形;所述催化剂中粒径为2nm~20nm的铂和/或钯晶粒在铂和/或钯晶粒总数中的占比≥88%,其中,粒径为2nm~20nm的铂和/或钯晶粒在铂和/或钯晶粒总数中的占比是根据扫描电镜图估算的。外表面带有若干尖刺的球形活性炭能够最大化地使活性组分处于尖刺上,不易团聚。

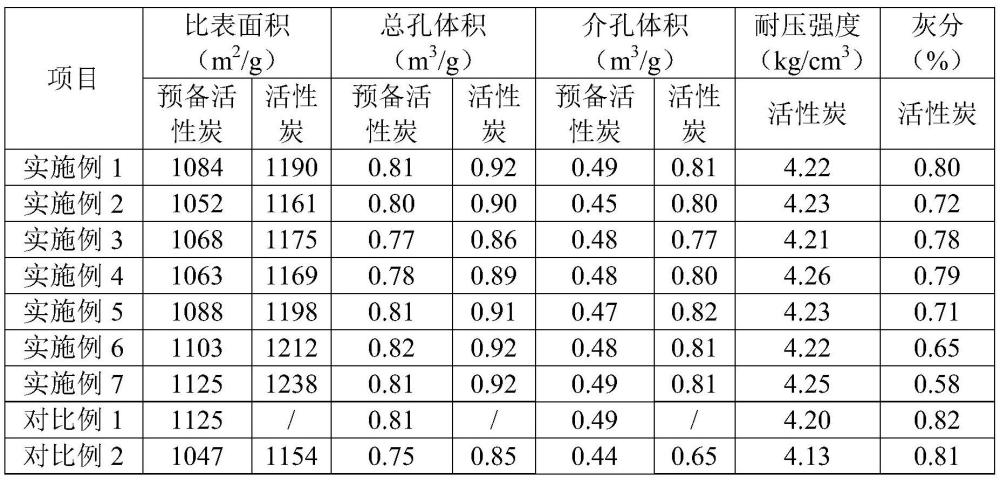

3、根据本发明的一些实施方式,所述活性炭的比表面积为1161m2/g~1238m2/g,总孔体积为0.86m3/g~0.92m3/g,介孔体积为0.77m3/g~0.82m3/g;

4、和/或,所述活性炭的耐压强度为3.368kg/cm3~5.11kg/cm3,灰分为0.46%~0.96%;优选地,所述活性炭的耐压强度为4.21kg/cm3~4.26kg/cm3,灰分为0.58%~0.80%;

5、和/或,所述催化剂中粒径为2nm~20nm的铂和/或钯晶粒在铂和/或钯晶粒总数中的占比≥90.5%。

6、根据本发明的一些实施方式,所述活性炭经过氧化改性处理。

7、根据本发明的一些实施方式,所述活性炭氧化改性之前,还包括将核桃壳在隔绝空气的条件下炭化,活化的步骤;

8、和/或,所述炭化之前,还包括将核桃壳干燥、粉碎和筛选的步骤;

9、和/或,所述炭化得到炭化物,所述炭化的温度为350℃~650℃,例如380℃、450℃、500℃、550℃、600℃、650℃;炭化的时间为0.5h~5.5h,例如2h、2.5h、3.0h、3.5h、4.0h、5.0h;

10、和/或,所述活化得到预备活性炭,所述活化过程中,在炭化物中通入水蒸气,所述炭化物与水蒸气的质量比为(0.10~0.35):1,例如0.15:1、0.18:1、0.20:1、0.25:1、0.30:1、0.35:1;所述水蒸气的温度为150℃~280℃,例如150℃、180℃、200℃、250℃、280℃;优选地,所述活化的温度为700℃~1000℃,例如700℃、750℃、800℃、850℃、880℃、900℃、1000℃;活化的时间为6h~10h,例如6h、7h、8h、9h、10h;在炭化物中通入水蒸气,水蒸气作为活化剂,起到造孔开孔作用;

11、和/或,所述氧化选用空气氧化、氧气氧化、双氧水氧化、硫酸氧化中的任一种;优选地,选用空气氧化或氧气氧化时,氧化的温度300℃~550℃,例如450℃、480℃、500℃;时间为2h~3h,例如2h、2.5h、3.0h;选用双氧水氧化或硫酸氧化时,氧化的温度10℃~60℃,例如20℃、25℃、30℃、35℃;时间1h~4h,例如2h、4h;进一步优选地,选用双氧水氧化时,活性炭与双氧水的质量比为1:(2.0~4.0);双氧水的质量浓度为10%~33%;选用硫酸氧化时,活性炭与硫酸的质量比为1:(1.8~3.5);硫酸的质量浓度为70%~98%;氧化的作用一是微孔结构遭到破坏,相互之间的孔隙得以打通,形成中孔;二是增大活性炭表面的酸性含氧官能团,酸性基团的大量存在对金属的亲和力增强,使金属组分的分散度好,活性组分与酸性基团结合更牢固,稳定性更好;

12、和/或,所述氧化之后,还包括压制成型的步骤;优选地,所述压制成型的过程中加入粘合剂,所述粘合剂的加入量为活性炭质量的1.5%~4.5%,例如1.5%、2.0%、2.5%、3.0%、3.5%;所述粘合剂选自硅溶胶、铝溶胶、聚乙烯醇、聚丙烯醇、聚苯乙烯、糠醛树脂、煤焦油、沥青中的一种;进一步优选地,所述压制成型的压力为20mpa~35mpa,例如22mpa、25mpa、30mpa、32mpa、35mpa;温度为150℃~250℃,例如160℃、185℃、190℃、220℃、230℃、240℃。压制成型可以得到一体成型的外表面带有若干尖刺的球形活性炭。

13、本发明第二方面提供一种上述催化剂的制备方法,包括将含活性组分前体溶液和载体混合,在氢气气氛下还原的步骤。

14、根据本发明的一些实施方式,所述含活性组分前体溶液和载体的比例为(5~50):1,例如20:1、25:1、30:1、35:1、40:1、45:1、50:1;优选地,所述含活性组分前体溶液为铂盐溶液或钯盐溶液;进一步优选地,所述铂盐溶液为氯化铂溶液、醋酸铂溶液、硝酸铂溶液、氯铂酸溶液中的一种或几种;所述钯盐溶液为氯化钯溶液、醋酸钯溶液、硝酸钯溶液溶液中的一种或几种;再进一步优选地,所述含活性组分前体溶液质量浓度为0.01%~0.15%,例如0.10%;

15、和/或,所述混合具体为使用含活性组分前体溶液浸渍载体;优选地,所述浸渍的温度为15℃~45℃,例如25℃、30℃、40℃、45℃;时间为2h~8h,例如2.0h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h;

16、和/或,所述还原的温度为80℃~250℃,例如100℃、150℃、180℃、200℃、220℃;时间为0.5h~8h,例如1h、1.5h、2h、3h、6h;压力为0.5mpa~5.0mpa,例如0.5mpa、1.5mpa、2.5mpa、4.0mpa、4.5mpa、5.0mpa;

17、和/或,所述还原后还包括洗涤、干燥的步骤;具体地,用蒸馏水洗涤到中性,所述干燥的温度为100℃~150℃,干燥时间为1h~5h。

18、本发明第三方面提供一种防老剂6ppd的制备方法,包括在上述催化剂存在下,4-氨基二苯胺、4-甲基-2-戊酮和氢气反应得到防老剂6ppd的步骤。

19、根据本发明的一些实施方式,所述4-氨基二苯胺、4-甲基-2-戊酮的摩尔比为1:(2.7~3.5),例如1:2.7、1:2.8、1:2.9、1:3.0、1:3.2、1:3.5;氢气的质量与4-氨基二苯胺和4-甲基-2-戊酮的总质量之比为(1300~2000):1,例如1300:1、1350:1、1400:1、1500:1、1800:1、2000:1;

20、和/或,所述反应温度为78℃~105℃,例如78℃、80℃、85℃、90℃、95℃、100℃、105℃;氢气压力为0.9mpa~1.2mpa,例如0.9mpa、1.0mpa、1.1mpa、1.2mpa;

21、根据本发明的一些实施方式,所述反应之后,还包括蒸馏反应液、除去水和4-甲基-2-戊酮和4-甲基-2-戊醇的步骤。

22、有益效果:

23、本发明提供的贵金属催化剂中采用的活性炭载体的原料来自核桃壳,来源广泛,且价格低廉,使用核桃壳制备活性炭是资源优化利用,且制得的活性炭机械强度高、灰分含量低;

24、本发明使用的活性炭载体经氧化改性,减少了微孔数量,扩大了介孔尺寸,有利于反应物、中间过渡态及产物分子的扩散,并且氧化后活性炭的酚羟基、内酯基、羧基和羰基等酸性含氧官能团显著增多,ph值由中性变成酸性,使得氧化改性活性炭亲水性增强、离子交换能力增强、对金属的亲和力增强;

25、本发明制备的贵金属催化剂可以克服现有铜系催化剂反应温度高、反应氢压高缺点,同时避免有铜离子流失到产品对下游制品产生影响;又可以避免现有粉体pt/c催化剂易流失,导致生产成本高问题;还可以解决现有贵金属催化剂固定床制备防老剂6ppd的一次性投资成本过高等问题;将其应用于防老剂6ppd制备中,4-氨基二苯胺的转化率100%,防老剂6ppd的选择性≥99.4%,4-甲基-2-戊酮与4-甲基-2-戊醇质量比≥99.0/1.0。

- 还没有人留言评论。精彩留言会获得点赞!