一种在微通道反应器中负载羟基氧化镍的方法及其应用与流程

1.本发明涉及微通道反应器领域,尤其涉及一种在微通道反应器中负载羟基氧化镍的方法及其应用。

背景技术:

2.对于含有cod的工业废水,目前通常是通过添加氧化剂的方法来进行降解处理。naclo作为常见的氧化剂经常被用于深度氧化环节。但是naclo反应尾液中余氯高的问题给处理水的下游使用处理带来了难题,例如,下游水处理膜的功能层由聚酰胺材料制备而成,该材料对溶液中有效氯的耐性非常低,容易被降解造成分离性能下降,因此水处理膜对于进水水质中的余氯含量要求严格。

3.专利cn201710110785.1公开了一种电镀含镍废水的处理方法,其中提到,采用羟基氧化镍作为催化剂,能够加速次氯酸根转化为自由基。不过,当将羟基氧化镍粉末直接用于催化废水中的余氯降解时,能在一定程度上去除余氯,但催化剂在使用后回收和重复利用难度较大;而将羟基氧化镍负载到载体上,虽然能够解决催化剂回收和重复利用的问题,但易造成催化性能大幅下降。

技术实现要素:

4.为了解决羟基氧化镍负载后易造成催化性能大幅下降的技术问题,本发明提供了一种在微通道反应器中负载羟基氧化镍的方法及其应用。本发明采用特殊工艺将羟基氧化镍负载到微通道反应器中,能确保其催化性能,当用于去除废水中的余氯时,具有较高的降解效率,能实现余氯的彻底去除。

5.本发明的具体技术方案为:第一方面,本发明提供了一种在微通道反应器中负载羟基氧化镍的方法,包括以下步骤:(1)将反应物和防絮凝液通入微通道反应器中的微通道内,并在微通道内形成间隔分布的反应物段和防絮凝液段,所述反应物包括含有二价镍离子的溶液和氧化剂;反应物在微通道内进行氧化还原反应生成羟基氧化镍,获得装有羟基氧化镍悬浊液的微通道反应器;(2)对装有羟基氧化镍悬浊液的微通道反应器进行烧结,获得负载有羟基氧化镍的催化微通道反应器。

6.本发明中,在微通道内负载上羟基氧化镍(niooh)的机理如下:将含二价镍离子的溶液和氧化剂通入微通道中后,二价镍离子与氧化剂发生氧化还原反应,在微通道内形成羟基氧化镍悬浊液,羟基氧化镍被吸附到微通道的内表面上,而后进行烧结,能够使羟基氧化镍在微通道内表面上形成稳定固载。

7.本发明团队关注到,在负载过程中,微通道内形成的羟基氧化镍悬浊液易发生絮凝,造成负载到微通道中的羟基氧化镍粒径较大,比表面积较小,进行导致其催化性能较

差。为了解决上述技术问题,本发明采用反应物和防絮凝液在微通道内间隔分布的方式,利用防絮凝液将反应物分隔成小段,能够防止羟基氧化镍絮凝。

8.采用上述方式将羟基氧化镍负载到微通道内,能够利用液体在微通道内流动时与通道壁直接优良的接触面积,以及羟基氧化镍较小的粒径(纳米级),确保羟基氧化镍具备较好的催化性能。

9.作为优选,步骤(1)中,所述防絮凝液为电子氟化液。

10.作为优选,步骤(1)中,所述反应物段的长度为2.5~3.5mm。

11.当反应物段的长度过大时,防絮凝液难以发挥有效的防止羟基氧化镍絮凝的作用,会造成羟基氧化镍的催化性能较差。

12.作为优选,步骤(1)中,所述微通道反应器包括微通道;所述微通道的进口端与第一进液管、第二进液管和第三进液管相连;所述微通道的出口端与出液管相连;所述含有二价镍离子的溶液、氧化剂和防絮凝液分别通过第一进液管、第二进液管和第三进液管通入微通道内。

13.作为优选,步骤(1)中,所述将反应物和防絮凝液通入微通道反应器中的微通道内,并在微通道内形成间隔分布的反应物段和防絮凝液段的具体过程包括以下步骤:将含有二价镍离子的溶液、氧化剂和防絮凝液分别以0.1~0.7ml/min、0.1~0.7ml/min和0.2~1.4ml/min的流速通入微通道内。

14.作为优选,步骤(1)中,所述氧化剂为naclo溶液、h2o2溶液和o3中的一种或多种。

15.作为优选,步骤(1)中,所述含有二价镍离子的溶液中,二价镍离子的摩尔浓度为0.15~0.25mol/l,通入微通道内的流速为0.1~0.2ml/min;所述氧化剂是浓度为3.5~4.5wt%的naclo溶液,或者是浓度为3.5~4.5wt%的h2o2溶液,或者是o3气体,通入微通道内的流速为0.1~0.2ml/min。

16.作为优选,循环重复步骤(1)到步骤(2),至微通道内表面粗糙度ra小于1.5μm。

17.当将负载有羟基氧化镍的催化微通道反应器用于去除废水中的余氯时,随着使用次数的增加,废水中的余氯和杂质逐渐附着到微通道的内表面上,覆盖羟基氧化镍,造成催化性能下降。而本发明通过控制负载羟基氧化镍后的微通道内表面粗糙度,能够提高羟基氧化镍负载层的耐污染性能,阻止废水中的余氯和杂质附着到微通道表面,从而防止催化剂失活,确保催化微通道反应器具备持续的降解性能。

18.进一步地,循环重复步骤(1)到步骤(2)共3次;在第2次进行步骤(1)到步骤(2)时,含有二价镍离子的溶液中二价镍离子的摩尔浓度为第1次时的4.5~5.5倍,含有二价镍离子的溶液和氧化剂的流速为第1次时的2.5~3.5倍;在第3次进行步骤(1)到步骤(2)时,含有二价镍离子的溶液中二价镍离子的摩尔浓度为第2次时的0.1~0.2倍,含有二价镍离子的溶液和氧化剂的流速为第2次时的0.45~0.55倍。

19.在第2次进行反应-烧结时,将反应物的浓度和流速提高一定倍数,能够在微通道内形成具有较高悬浊度的溶液,有利于使负载量迅速提升,加强烧结后的催化剂强度;在第3次进行反应-烧结时,将反应物的浓度和流速降低一定倍数,能够使微通道内形成的羟基氧化镍具有较小的粒径,有利于填充催化剂表层的孔隙,降低微通道内表面粗糙度。通过上述方法,能够较少的反应-烧结次数,使微通道内负载上较多的羟基氧化镍,并降低微通道内表面粗糙度,使催化微通道反应器在持续多次使用期间能够维持较好的催化性能。

20.进一步地,所述氧化剂为溶液;在第2次进行步骤(1)到步骤(2)时,将氧化剂的浓度为第1次时的4.5~5.5倍;在第3次进行步骤(1)到步骤(2)时,氧化剂的浓度为第2次时的0.1~0.2倍。

21.进一步地,在第1次进行步骤(1)到步骤(2)时,所述含有二价镍离子的溶液中,二价镍离子的摩尔浓度为0.15~0.25mol/l,通入微通道内的流速为0.1~0.2ml/min,所述氧化剂是浓度为3.5~4.5wt%的naclo溶液,或者是浓度为3.5~4.5wt%的h2o2溶液,或者是o3气体,通入微通道内的流速为0.1~0.2ml/min。

22.作为优选,在步骤(1)之前,对微通道反应器进行活化处理,使微通道的内表面羟基化。

23.利用微通道内表面上的羟基,能够促进羟基氧化镍吸附到微通道内表面,提高羟基氧化镍的负载量,并且,这些羟基还能在烧结时与催化剂颗粒表面的羟基发生羟基缩合,在羟基氧化镍与微通道内表面之间形成不容易被破坏的共价键,从而提高羟基氧化镍在微通道中的固载强度。

24.进一步地,所述活化处理包括以下步骤:将食人鱼溶液通入微通道内,活化1~2h。

25.作为优选,步骤(2)中,所述烧结为微波烧结,微波功率为400~500w,工作频率2400~2500mhz,时间为10~15min。

26.第二方面,本发明提供了一种采用所述方法获得的负载有羟基氧化镍的催化微通道反应器。

27.第三方面,本发明提供了所述负载有羟基氧化镍的催化微通道反应器在去除废水中余氯中的应用。

28.本发明中负载有羟基氧化镍的催化微通道反应器具有较好的催化性能,当用于去除废水中的余氯时,能够实现较高的降解效率,有利于彻底去除余氯。

29.与现有技术相比,本发明具有以下优点:(1)本发明将羟基氧化镍负载到微通道中,并在负载过程采用反应物和防絮凝液在微通道内间隔分布的方式,能够提高羟基氧化镍的催化性能;(2)本发明通过控制负载羟基氧化镍后的微通道内表面粗糙度,能够提高羟基氧化镍负载层的耐污染性能,使催化微通道反应器在持续使用多次后仍能维持较好的催化性能。

附图说明

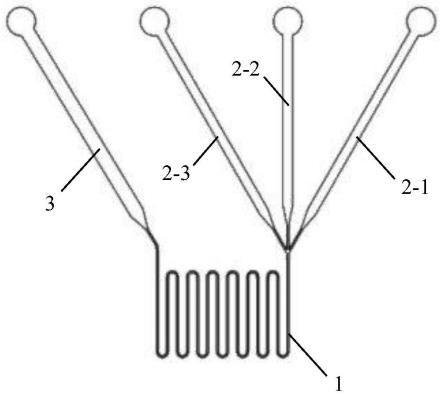

30.图1为本发明中使用的微通道反应器的一种结构示意图;图2为负载羟基氧化镍后的微通道光学显微镜观察照片;图3为部分羟基氧化镍脱落后的微通道光学显微镜观察照片。

31.附图标记为:微通道1,第一进液管2-1、第二进液管2-2,第三进液管2-3,出液管3。

具体实施方式

32.下面结合实施例对本发明作进一步的描述。

33.总实施例一种在微通道反应器中负载羟基氧化镍的方法,包括以下步骤:

(1)将反应物和防絮凝液通入微通道反应器中的微通道内,并在微通道内形成间隔分布的反应物段和防絮凝液段,所述反应物包括含有二价镍离子的溶液和氧化剂;反应物在微通道内进行氧化还原反应生成羟基氧化镍,获得装有羟基氧化镍悬浊液的微通道反应器;(2)对装有羟基氧化镍悬浊液的微通道反应器进行烧结,获得负载有羟基氧化镍的催化微通道反应器。

34.作为一种具体实施方式,步骤(1)中,所述防絮凝液为电子氟化液。

35.作为一种具体实施方式,步骤(1)中,所述反应物段的长度为2.5~3.5mm,所述防絮凝液段的长度为2.5~3.5mm。

36.作为一种具体实施方式,步骤(1)中,所述微通道反应器如图1所示,包括微通道1;所述微通道1的进口端与第一进液管2-1、第二进液管2-2和第三进液管2-3相连;所述微通道1的出口端与出液管3相连;所述含有二价镍离子的溶液、氧化剂和防絮凝液分别通过第一进液管2-1、第二进液管2-2和第三进液管2-3通入微通道1内。

37.作为一种具体实施方式,步骤(1)中,所述将反应物和防絮凝液通入微通道反应器中的微通道内,并在微通道内形成间隔分布的反应物段和防絮凝液段的具体过程包括以下步骤:将含有二价镍离子的溶液、氧化剂和防絮凝液分别以0.1~0.7ml/min、0.1~0.7ml/min和0.2~1.4ml/min的流速通入微通道内。

38.作为一种具体实施方式,循环重复步骤(1)到步骤(2),至微通道内表面粗糙度ra小于1.5μm。

39.作为一种具体实施方式,步骤(1)中,所述含有二价镍离子的溶液中,二价镍离子的摩尔浓度为0.15~0.25mol/l,通入微通道内的流速为0.1~0.2ml/min;所述氧化剂是浓度为3.5~4.5wt%的naclo溶液,或者是浓度为3.5~4.5wt%的h2o2溶液,或者是o3气体,通入微通道内的流速为0.1~0.2ml/min。

40.作为另一种具体实施方式,循环重复步骤(1)到步骤(2)共3次;在第2次进行步骤(1)到步骤(2)时,含有二价镍离子的溶液中二价镍离子的摩尔浓度为第1次时的4.5~5.5倍,含有二价镍离子的溶液和氧化剂的流速为第1次时的2.5~3.5倍;在第3次进行步骤(1)到步骤(2)时,含有二价镍离子的溶液中二价镍离子的摩尔浓度为第2次时的0.1~0.2倍,含有二价镍离子的溶液和氧化剂的流速为第2次时的0.45~0.55倍。

41.可选地,所述氧化剂为溶液;在第2次进行步骤(1)到步骤(2)时,将氧化剂的浓度为第1次时的4.5~5.5倍;在第3次进行步骤(1)到步骤(2)时,氧化剂的浓度为第2次时的0.1~0.2倍。

42.可选地,在第1次进行步骤(1)到步骤(2)时,所述含有二价镍离子的溶液中,二价镍离子的摩尔浓度为0.15~0.25mol/l,通入微通道内的流速为0.1~0.2ml/min,所述氧化剂是浓度为3.5~4.5wt%的naclo溶液,或者是浓度为3.5~4.5wt%的h2o2溶液,或者是o3气体,通入微通道内的流速为0.1~0.2ml/min。

43.作为一种具体实施方式,在步骤(1)之前,对微通道反应器进行活化处理,使微通道的内表面羟基化,具体包括以下步骤:将食人鱼溶液通入微通道内,活化1~2h。

44.作为一种具体实施方式,步骤(2)中,所述烧结为微波烧结,微波功率为400~500w,工作频率2400~2500mhz,时间为10~15min。

45.将通过上述方法制得的负载有羟基氧化镍的催化微通道反应器用于去除废水中的余氯。

46.实施例1通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构如图1所示,包括微通道1、出液管3和三个进液管(分别为第一进液管2-1、第二进液管2-2和第三进液管2-3),三个进液管与微通道1的进口端相连,出液管3与微通道的出口端相连;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%naclo溶液通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min,获得负载有羟基氧化镍的催化微通道反应器,其微通道的光学显微镜照片见图2,微通道内表面粗糙度ra=4.34μm。

47.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为69.2ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为104.4ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

48.实施例2通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%naclo溶液通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min;(5)将步骤(3)~(4)共循环操作3次,获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra=3.39μm。

49.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为20.3ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为51.4ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

50.实施例3通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%naclo溶液通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min;(5)将步骤(3)~(4)共循环操作5次,获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra=1.26μm。

51.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为8.1ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

52.实施例4通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%naclo溶液通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电

子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min;(5)将步骤(3)~(4)共循环操作10次,获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra<0.5μm。

53.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

54.实施例5通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%h2o2溶液通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min;(5)将步骤(3)~(4)共循环操作10次,获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra<0.5μm。

55.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含

量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

56.实施例6通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将o3气体通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min;(5)将步骤(3)~(4)共循环操作10次,获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra<0.5μm。

57.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

58.数据分析:在实施例1~6中,随着反应-烧结循环操作次数的增加,微通道内表面粗糙度ra减小,催化微通道反应器在连续运行20次和40次后的催化性能提高。其中,当ra减小到1.26μm(实施例3)时,连续运行20次后仍能实现次氯酸钠的彻底去除;当ra减小到0.5μm以下(实施例4~6)时,连续运行40次后仍能实现次氯酸钠的彻底去除。说明通过增加负载次数,能够减小微通道内表面粗糙度,进而提高羟基氧化镍负载层的耐污染性能,使催化微通道反应器在持续使用多次后仍能维持较好的催化性能。

59.实施例7通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将ni(no3)2溶液通过第一进液管持续通入微通道内,同时将naclo溶液通过第二进液管持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;

(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min;(5)将步骤(3)~(4)共循环操作3次,其中,第1次时,ni(no3)2溶液和naclo溶液的浓度均为4wt%,通入微通道内的流速均为0.1ml/min;第2次时,ni(no3)2溶液和naclo溶液的浓度均为20wt%,通入微通道内的流速均为0.3ml/min;第3次时,ni(no3)2溶液和naclo溶液的浓度均为0.2wt%,通入微通道内的流速均为0.15ml/min。最终获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra<0.5μm。

60.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为0ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

61.数据分析:相较于实施例2而言,实施例7中微通道内表面粗糙度明显降低,且在连续运行20次和40次后能够维持较高的naclo降解效率。说明在负载次数相同的情况下,通过在第2次负载时提高反应物的浓度和流速,并在第3次负载时降低反应物的浓度和流速,能够在更大程度上降低微通道内表面粗糙度,使催化微通道反应器在持续多次使用期间能够维持较好的催化性能。

62.对比例1取500ppm naclo溶液20ml,加入0.002g niooh催化剂粉末(与实施例1中微通道内表面负载量同等水平),50℃进行降解。120min后取样,采用滴定法检测余氯含量,检测结果naclo浓度为0ppm。

63.数据分析:实施例1~6中催化微通道反应器催化降解naclo的效率与对比例1中分散的niooh相当,说明采用本发明中的方法将niooh负载到微通道反应器中,能够实现与分散的niooh相当的催化性能。

64.对比例2通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构与实施例1中的微通道反应器相同;(2)将4wt%ni(no3)2溶液与4wt%naclo溶液混合,生成niooh沉淀的悬浊液,将悬浊液以0.1ml/min的流速持续通入微通道内;(3)置于烘箱中60℃干燥48h,获得负载有羟基氧化镍的催化微通道反应器,其微通道内表面粗糙度ra=14.3μm。

65.测试本对比例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和

检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为147.6ppm,显微镜观察通道内表面的负载层有部分脱落,icp测试降解液中镍离子浓度测试为351.1ppm,20次运行流失量累计换算负载层损失率34%。连续运行40次后,出口端naclo浓度为219.4ppm,显微镜观察通道内表面的负载层大部分脱落(如图3所示),icp测试降解液中镍离子浓度测试为475.9ppm,40次运行流失量累计换算负载层损失率86.3%。

66.数据分析:相较于实施例1而言,对比例2获得的催化微通道反应器可重复使用次数明显降低,说明经过羟基缩合固载的催化剂,固载强度显著提升;对naclo的降解效率明显较低,说明采用反应物和防絮凝液在微通道内间隔分布的方式,能够防止微通道中形成的niooh悬浊液发生絮凝,从而确保负载到微通道中的niooh具有较小的粒径,进行实现更好的催化性能。

67.对比例3通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构如图1所示,包括微通道1、出液管3和三个进液管(分别为第一进液管2-1、第二进液管2-2和第三进液管2-3),三个进液管与微通道1的进口端相连,出液管3与微通道的出口端相连;(2)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%naclo溶液通过第二进液管以0.1ml/min的流速持续通入微通道内,将fc-40电子氟化液(生产商为3m fluorinert)通过第三进液管以0.2ml/min的流速持续通入微通道内,将产生的niooh悬浊液在微通道内间隔成3mm的小段,fc-40电子氟化液在微通道内形成3mm的小段;(3)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min,获得负载有羟基氧化镍的催化微通道反应器,其微通道的光学显微镜照片见图2,微通道内表面粗糙度ra=5.47μm。

68.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为105.7ppm,显微镜观察通道内表面的负载层有部分脱落,icp测试降解液中镍离子浓度测试为82.6ppm,20次运行流失量累计换算负载层损失率19.4%。连续运行40次后,出口端naclo浓度为198.6ppm,显微镜观察通道内表面的负载层有部分脱落,icp测试降解液中镍离子浓度测试

为284.5ppm,40次运行流失量累计换算负载层损失率53.1%。

69.数据分析:相较于实施例1而言,对比例2获得的催化微通道反应器可重复使用次数明显降低,说明在负载羟基氧化镍之前,通过采用食人鱼溶液对微通道内壁进行活化,能够提高羟基氧化镍的负载强度,减少催化微通道反应器使用期间羟基氧化镍的脱落。

70.对比例4通过以下步骤,将羟基氧化镍负载到微通道反应器中:(1)取一微通道反应器,其结构如图1所示,包括微通道1、出液管3和三个进液管(分别为第一进液管2-1、第二进液管2-2和第三进液管2-3),三个进液管与微通道1的进口端相连,出液管3与微通道的出口端相连;(2)将500ml食人鱼溶液连续循环通入微通道内,活化1h;(3)将4wt%ni(no3)2溶液通过第一进液管以0.1ml/min的流速持续通入微通道内,同时将4wt%naclo溶液通过第二进液管以0.1ml/min的流速持续通入微通道内;(4)微通道内进行反应1h后,置于微波炉中,在功率为450w、工作频率为2450mhz的微波下烧结10min,获得负载有羟基氧化镍的催化微通道反应器,其微通道的光学显微镜照片见图2,微通道内表面粗糙度ra=6.04μm。

71.测试本实施例中获得的催化微通道反应器催化降解次氯酸钠的效率,具体过程和检测结果如下:将催化微通道反应器加热到50℃,然后将初始浓度为500ppm的次氯酸钠溶液20ml以1ml/min的流速循环通入催化微通道反应器中,连续循环运行120min,在第一次运行时和多次运行(每次运行均循环通入初始浓度为500ppm的次氯酸钠溶液20ml,连续循环运行120min)后,在微通道出口端取样,用滴定法对余氯含量进行检测。检测结果:第一次运行时,微通道出口端naclo浓度为0ppm。连续运行20次后,出口端naclo浓度为20.5ppm,显微镜观察通道内表面的负载层没有脱落。连续运行40次后,出口端naclo浓度为52.8ppm,显微镜观察通道内表面的负载层没有脱落,并且,在连续运行40次期间,抽检循环结束后溶液中的镍含量,结果均为ppm级别(<10ppm),表明几乎无羟基氧化镍催化剂脱落。

72.数据分析:相较于实施例1而言,对比例3中催化微通道反应器对naclo的降解效率明显较低,说明采用反应物和防絮凝液在微通道内间隔分布的方式,能够防止微通道中形成的niooh悬浊液发生絮凝,从而确保负载到微通道中的niooh具有较小的粒径,进行实现更好的催化性能。

73.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

74.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1