一种超临界水氧化反应器控制系统及方法与流程

1.本发明涉及化工自动化控制技术领域,具体而言,涉及一种超临界水氧化反应器控制系统及方法。

背景技术:

2.超临界水是指当气压和温度达到一定值时,因高温而膨胀的水的密度和因高压而被压缩的水蒸气的密度正好相同时的水,此时水的液体和气体没有区别,完全交融在一起,成为一种新的呈现高压高温状态的液体,具有极强的氧化性和催化性。超临界水氧化技术(scwo)是利用超临界水的溶解性,使有机物和氧化剂充分接触,在数分钟甚至数十秒的时间内将有机物彻底氧化成h2o、co2、n2和无机盐的技术,被认为是目前最有前途的处理有机废液的方法。

3.现有技术中的超临界水氧化装置一般包括反应器、氧源、有机废液进料源,有机废液进料源和氧源与反应器连通,通过使有机废液与氧气在反应器中反应,使反应器内达到超临界状态,对有机废液进行降解,氧源常采用液氧,在对反应器进行预热时,不能精确控制反应温度,导致系统结焦、腐蚀、难以连续稳定运行,投资成本高。为解决上述超临界水氧化装置难以精确控制温度的问题,现有技术采用通过控制反应物进料流量调节反应器内压强,达到控制反应器温度的目的,避免了反应器预热结焦和系统腐蚀损坏等问题。

4.现有超临界水氧化装置进料流量控制方法主要分为调节氧化剂流量和调节有机废液进料流量两种方式,其中,通过调节氧化剂流量控制反应器温度的可调范围有限,易导致有机污染物分解不充分;通过调节有机废液进料流量控制反应器温度时,进料流量变化直接影响系统压力,会使反应器内压力变动过大,难以得到稳定反应工况和有效的超临界状态。此外,传统超临界水氧化系统常通过调节计量泵频率或冲程来控制进料流量大小,当系统处于低流量进料工况时,需在极低频率或冲程条件下运行,严重影响变频器及泵的使用寿命,且不能对进料流量进行精确调节,易产生严重的进料流量脉冲,使反应器内的温度波动大,导致熄火或温度骤升等危险工况,安全性和可控性差。

技术实现要素:

5.本发明解决的问题是现有技术超临界水氧化系统难以精确稳定控制反应器内的温度,反应连续性与安全性较差。

6.为解决上述问题,本发明提供一种超临界水氧化反应器控制系统,包括反应器、氧化剂源、有机废液源、辅助燃料源以及保压水源,所述氧化剂源与所述反应器连通,所述有机废液源、所述辅助燃料源以及所述保压水源通过进料管路与所述反应器连通,

7.所述进料管路包括主路、第一支路、第二支路和第三支路,所述第一支路、所述第二支路和所述第三支路连通后与所述主路的一端连通,所述主路的另一端与所述反应器连通,且所述第一支路与所述有机废液源相连通、所述第二支路与所述辅助燃料源相连通,所述第三支路与所述保压水源相连通,且所述主路上设有第一进料调节装置,所述第一支路

上设有第二进料调节装置,所述第二支路上设有第三进料调节装置。

8.较佳地,所述第一进料调节装置包括第一进料泵、第一变频器和第一流量计,所述第一进料泵、所述第一变频器和所述第一流量计均设置于所述主路上,且所述第一变频器与所述第一进料泵电连接。

9.较佳地,所述第二进料调节装置包括第二进料泵、第二变频器和第二流量计,所述第二进料泵、所述第二变频器和所述第二流量计均设置于所述第一支路上,且所述第二变频器与所述第二进料泵电连接。

10.较佳地,所述第三进料调节装置包括电动冲程控制器、第三进料泵、第三变频器和第三流量计,所述电动冲程控制器、所述第三进料泵、所述第三变频器和第三流量计均设置于所述第二支路上,且所述电动冲程控制器和所述第三变频器均与所述第三进料泵电连接。

11.较佳地,所述保压水源为带有自动充、放气装置的保压水罐。

12.与现有技术相比,本发明具有以下技术效果:

13.本发明所提供的超临界水氧化反应器控制系统通过将分别连接有机废液源、辅助燃料源和保压水源得各个进料支路汇合后与主路连通,并在主路以及连通有机废液源和辅助燃料源支路上分别设置进料调节装置,实现主路与各个支路进料流量的独立控制,且能够通过主路上的进料调节装置保证通入反应器的混合物料压力保持恒定不变,实现对参与超临界水氧化反应的进料量的控制,能够通过各个支路上的进料调节装置,实现对反应器内的温度的控制,即对参与超临界水氧化反应的反应温度的控制。实现了系统进料流量控制体系与反应器温度控制体系的相互独立,保障反应器温度及进料流量控制的精确及稳定,有效避免了由于反应器1温度控制需求而频繁调节进料流量而造成的系统压力波动,保证了系统的连续性、稳定性以及安全性。

14.为解决上述问题,本发明还提供一种超临界水氧化反应器控制方法,通过上述超临界水氧化反应器控制系统实现,所述超临界水氧化反应器控制方法包括如下步骤:

15.向反应器内通入高温氧化剂,将所述反应器预热至点火温度;

16.控制开启第一进料调节装置、第三进料调节装置和保压水源,向所述反应器内通入辅助燃料和水进行点火,点火成功后停止预热;

17.控制开启第二进料调节装置,向所述反应器内通入有机废液,通过所述第一进料调节装置实现对参与超临界水氧化反应的进料量的控制,通过所述第二进料调节装置或所述第三进料调节装置,实现对参与超临界水氧化反应的反应温度的控制。

18.较佳地,所述通过所述第二进料调节装置或所述第三进料调节装置,实现对参与超临界水氧化反应的反应温度的控制,包括:

19.检测所述反应器内的当前温度,当所述当前温度与目标温度有偏差时,判断辅助燃料流量是否处于设定范围内,

20.若是,则通过控制第三进料调节装置对所述辅助燃料的进料流量进行调节;

21.若否,则通过控制第二进料调节装置对所述有机废液的进料流量进行调节。

22.较佳地,所述通过控制第三进料调节装置对所述辅助燃料的进料流量进行调节,包括:

23.当所述当前温度低于目标温度时,保持电动冲程控制器的档位不变,提高第三进

料泵的频率,直至所述当前温度达到所述目标温度,若所述第三进料泵的频率增加到100%后仍不满足工况需求,则将所述电动冲程控制器的档位调高一级,并在当前档位下将所述第三进料泵的频率从最低值逐渐调高,直至所述当前温度达到所述目标温度;

24.当所述当前温度高于所述目标温度时,保持所述电动冲程控制器的档位不变,降低所述第三进料泵的频率,直至所述当前温度达到所述目标温度,若所述第三进料泵的频率降低到最低值后仍不满足工况需求,则将所述电动冲程控制器(81)的档位调低一级,并在当前档位下将所述第三进料泵的频率从100%逐渐调低,直至所述当前温度达到所述目标温度。

25.较佳地,所述通过控制第二进料调节装置对所述有机废液的进料流量进行调节,包括:

26.当所述当前温度低于所述目标温度时,提高第二进料泵的频率,直至所述当前温度达到所述目标温度;

27.当所述当前温度高于所述目标温度时,降低所述第二进料泵的频率,直至所述当前温度达到所述目标温度。

28.较佳地,所述通过所述第一进料调节装置实现对参与超临界水氧化反应的进料量的控制,包括:

29.判断当前进料总量是否满足目标进料总量,并根据判断的结果对所述第一进料调节装置进行控制,所述当前进料总量包括有机废液进料量、辅助燃料进料量和进水量,且所述进水量适于根据所述有机废液进料量和所述辅助燃料进料量进行自适应调整。

30.本发明所述的超临界水氧化反应器控制方法操作简单,更加智能,可以实现对超临界水氧化反应器控制系统温度的精确控制,且相对于现有技术的其他优势与上述超临界水氧化反应器控制系统及方法相同,在此不再赘述。

附图说明

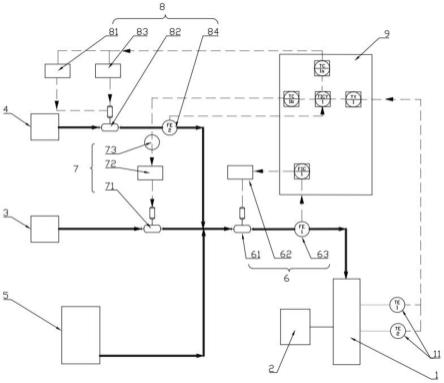

31.图1为本发明实施例提供的超临界水氧化反应器控制系统的结构示意图;

32.图2为本发明实施例提供的超临界水氧化反应器控制方法的流程图。

33.附图标记说明:

34.1-反应器;11-感应装置;2-氧化剂源;3-有机废液源;4-辅助燃料源;5-保压水源;6-第一进料调节装置;61-第一进料泵;62-第一变频器;63-第一流量计;7-第二进料调节装置;71-第二进料泵;72-第二变频器;73-第二流量计;8-第三进料调节装置;81-电动冲程控制器;82-第三进料泵;83-第三变频器;84-第三流量计;9-中央控制器。

具体实施方式

35.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

36.结合图1所示,本发明实施例提供的超临界水氧化反应器控制系统包括反应器1、氧化剂源2、有机废液源3、辅助燃料源4以及保压水源5,所述氧化剂源2与所述反应器1连通,所述有机废液源3、所述辅助燃料源4以及所述保压水源5通过进料管路与所述反应器1连通,所述进料管路包括主路、第一支路、第二支路和第三支路,所述第一支路、所述第二支

路和所述第三支路的一端连通后与所述主路的一端连通,所述主路的另一端与所述反应器1连通,所述第一支路、第二支路和第三支路另一端分别与所述有机废液源3、所述辅助燃料源4和所述保压水源5对应连通,所述进料管路上设有进料调节组件,所述进料调节组件包括第一进料调节装置6、第二进料调节装置7和第三进料调节装置8,所述第一进料调节装置6设于所述主路上,所述第二进料调节装置7设于所述第一支路上,所述第三进料调节装置8设于所述第二支路上。

37.具体地,反应器1为超临界水氧化反应的反应场所,氧化剂源2用于为超临界水氧化反应提供氧化剂,有机废液源3为氧化处理对象,辅助燃料源4用于点火和调节反应器1内的温度,保压水源5用于补充主路进料流量。

38.具体地,保压水源5的设定压力与第一支路和第二支路的进料压力相匹配,即保压水源5能够根据第一支路的有机废液进料量、第二支路的辅助燃料进料量与目标进料总量的流量差,自适应地提供满足目标进料总量的保压水。

39.工作时,开启氧化剂源2对反应器1进行预热,到达点火温度后,控制第一进料调节装置6开启主路,控制保压水源5开启,并控制第三进料调节装置8开启第二支路,此时辅助燃料由辅助燃料源4流经第二支路和主路进入反应器1,水由保压水源5流经第三支路和主路进入反应器1,进行点火,点火成功后停止预热,控制第二进料调节装置7开启第一支路通入待处理的有机废液。此时第一支路中的有机废液、第二支路中的辅助燃料以及第三支路中的保压水汇合后共同进入主路,由第一进料调节装置6控制进料总量后,通入反应器1中,进行氧化反应,并由第二进料调节装置7或第三进料调节装置8,对反应器内的温度进行控制,将有机废液中的有机物氧化成h2o、co2、n2和无机盐等,实现对有机废液的净化处理。

40.具体地,当检测到反应器1内的当前温度与目标温度产生偏差时,通过控制所述第二进料装置和所述第三进料装置来调节第一支路和第二支路的进料流量,改变具有不同热值的有机废液及辅助燃料的进料流量配比,实现对当前温度的精准调节。具体地,当检测到反应器1内实际温度低于目标温度时,控制第三进料装置增大第二支路中辅助燃料的进料流量和/或控制第二进料装置减小第一支路中有机废液的进料流量,由于辅助燃料的热值远大于有机废液热值,燃烧释放的热量多,有助于提升反应器1温度,使其更接近目标温度。同理,当检测到反应器1内实际温度高于目标温度时,控制第三进料装置减小第二支路中辅助燃料的进料流量和/或控制第二进料装置增大第一支路中有机废液的进料流量,以降低反应器1内实际温度,保证超临界水氧化反应的反应温度适宜。

41.在一些具体的实施例中,主路进料流量压力高于第一支路、第二支路和第三支路,用以实现较佳的进料效果,保证系统的稳定性和连续性。

42.在一些具体的实施例中,辅助燃料源4中的燃料包括甲醇、异丙醇、柴油中的一种或几种。上述辅助燃料热值高,污染小,用于实现对反应器1内的温度控制的较佳效果。

43.在一些实施例中,第一进料调节装置6包括第一进料泵61、第一变频器62和第一流量计63。第一进料泵61、第一变频器62和第一流量计63均设置于主路上,且第一变频器62与第一进料泵61电连接,用于调节第一进料泵61的进料频率,以对主路的进料流量进行实时监控和精准调节。其中,所述第一流量计63包括质量流量计或体积流量计。

44.在一些实施例中,第二进料调节装置7包括第二进料泵71、第二变频器72和第二流量计73。第二进料泵71、第二变频器72和第二流量计73均设置于第一支路上,且第二变频器

72与第二进料泵71电连接,用于调节第二进料泵71的进料频率,以对第一支路的有机废液的进料流量进行实时监控和精准调节。其中,所述第二流量计73包括质量流量计或体积流量计。

45.在一些实施例中,第三进料调节装置8包括电动冲程控制器81、第三进料泵82、第三变频器83和第三流量计84,电动冲程控制器81、第三进料泵82、第三变频器83和第三流量计84均设置于第二支路上,且电动冲程控制器81和第三变频器83均与第三进料泵82电连接。

46.由于辅助燃料热值较高,其微量的流量波动即可导致反应器1内较大的温度变化,因此常需要辅助燃料保持较低的进料流量,而进料泵长时间在低频工作,会产生严重的辅助燃料进料脉冲,不利于温度的稳定控制,且变频设备若长时间在低于10%频率范围工作,还会严重损害设备寿命,且在超临界水氧化系统的整个反应过程中,各阶段应用的辅助燃料流量可能相差10-20倍,因此需要辅助燃料的进料流量具有较大的调节范围,使用普通单个变频器难以满足调节需求。

47.因此,为降低低频脉冲对反应器1温度的影响,保证更精细的辅助燃料的流量调节,同时保证变频设备寿命,本实施例中第三进料调节装置8通过电动冲程控制器81和第三变频器83协同控制第三进料泵82,且电动冲程控制器81的档位数量范围可为2-20中的一个。

48.优选的实施例中,第三进料泵82流量通过多档位冲程加连续变频调节方式进行控制,可以使第三进料泵82的工作频率始终保持在较高范围,避免了第三进料泵82低频工作时的脉冲进料对反应器1的温度的影响,进而保证了反应器1的温度控制的稳定性,同时流量调节过程中无需频繁调整冲程,延长第三进料泵82的使用寿命。

49.在一些实施例中,保压水源5为带有自动充、放气装置的保压水罐。用以自适应地为第一进料调节装置6提供适应流量的保压水,保证主路进料流量的压力稳定。

50.在一些实施例中,反应器1上设有用于感应反应器内部工况的感应装置11。其中所述感应装置11包括温度传感器和压力传感器等,用以对反应器1内部反应情况进行实时监测。

51.如图1所示,在一些实施例中,超临界水氧化反应器控制系统还包括中央控制器9,中央控制器9为plc控制器。

52.在一些具体的实施例中,第一流量计63、第二流量计73以及第三流量计84均为质量流量计,保压水源5为带有自动充放气功能的保压水罐系统,保压水罐系统设定压力为0.5mpa,保压气体为氮气,所述电动冲程控制器81的冲程档位为5档,具体档位设置如表1所示。

53.表1电动冲程控制器的冲程档位设置表一

54.档位号冲程最低频率最大频率a30%0%100%b40%75%100%c60%67%100%d80%75%100%e100%80%100%

55.中央控制器9包括fic-1控制模块、ticy-1控制模块、ty-1控制模块、tc-1a控制模块和tc-1b控制模块。

56.fic-1控制模块用于控制反应器1进料流量,采用比例加积分的控制方式进行控制。中央控制器9根据需求判断第一流量计63反馈的流量信号与目标流量信号的偏差,若小于目标流量,则增大第一变频器62的输出频率,提高第一进料泵61的输出流量,反之则通过降低第一变频器62的输出频率,降低第一进料泵61的输出流量,最终使输出流量达到系统需求。

57.ticy-1控制模块用于控制反应器1内的温度,采用比例、积分和微分的控制方式进行控制。当系统点火成功后,由ty-1控制模块判断温度传感器的当前温度以确定温度输入值,若当前温度与目标温度存在偏差,则tcy-2控制模块根据第三流量计84反馈信号判断比较辅助燃料的实际流量与设定的辅助燃料流量的下限值0.002kg/min的大小,若大于该下限值,则启用第三进料泵82的tc-1a控制模块,否则启用第二进料泵71的tc-1b控制模块。

58.启用tc-1a控制模块时,若当前温度高于目标温度,首先控制电动冲程控制器81输出不变,降低第三变频器83的输出频率来降低第三进料泵82的进料流量,从而降低反应器1的温度。当频率降低到电动冲程控制器81的冲程档位(如档位为b档)的最低工作频率(即75%)时,仍不满足要求,还需继续降低流量时,则电动冲程控制器81调到低一级的冲程档位a档,此时第三变频器83的频率从100%开始继续调低,以此类推,直至满足ticy-1控制模块的控制需求。反之,若当前温度低于目标温度,首先控制电动冲程控制器81输出不变,调高第三变频器83的输出频率来调高第三进料泵82的进料流量,从而提高反应器1的温度。当电动冲程控制器81的档位(如档位为b)的频率调高到100%时,仍不满足控制器要求,还需继续调高流量时,则电动冲程控制器81调到高一级的冲程档位c档,同时第三变频器83的频率从67%开始继续调高频率,以此类推,直至满足ticy-1控制模块的控制需求。

59.启用tc-1b控制模块时,若当前温度高于目标温度,通过降低第二变频器72的输出频率来降低第二进料泵71的进料流量,从而降低反应器1的温度。反之则通过提高第二变频器72的输出频率来调高第二进料泵71的进料流量,从而升高反应器1的温度,直至满足ticy-1控制模块的控制需求。

60.在整个反应器1温度控制过程中,进料流量的fic-1控制模块与反应器1的温度的ticy-1控制模块相互独立,温度控制对第一进料泵61的供料流量变化影响可由第三支路的保压水罐系统自动调节,避免了温度调节对进料流量控制的影响及对反应器1压力的影响,保证系统的连续性及安全性。同时反应器1的温度的ticy-1控制模块选择启用tc-1a控制模块时,由于通过5档位冲程加连续变频调节控制,既能够保证流量调节过程中不频繁调整冲程,又能够始终保证第三进料泵82工作在频率大于67%范围工作(除第一档),延长第三进料泵82及第三变频器83的使用寿命,降低进料脉冲对反应器1的温度的影响,进而保证系统反应器1的温度控制的稳定性。

61.在另一些实施例中,所述第一流量计63、第二流量计73和第三流量计84均为体积流量计,电动冲程控制器81的冲程档位为8档,具体档位设置如表2所示,本实施例能够始终保证第三进料泵82工作在频率大于75%范围工作(除第一档),延长第三进料泵82及第三变频器83的使用寿命,降低进料脉冲对反应器1的温度的影响,进而保证系统反应器1温度控制的稳定性。

62.表2电动冲程控制器的冲程档位设置表二

63.档位号冲程最低频率最大频率a30%0%100%b40%75%100%c50%80%100%d60%83%100%e70%86%100%f80%88%100%g90%89%100%h100%90%100%

64.因此,本实施例所提供的超临界水氧化反应器控制系统通过将分别连接有机废液源3、辅助燃料源4和保压水源5得各个进料支路汇合后与主路连通,并在主路以及连通有机废液源3和辅助燃料源4支路上分别设置进料调节装置,实现主路与各个支路进料流量的独立控制,且能够通过主路上的进料调节装置保证通入反应器1的混合物料压力保持恒定不变,实现对参与超临界水氧化反应的进料量的控制,能够通过各个支路上的进料调节装置,实现对反应器1内的温度的控制,即对参与超临界水氧化反应的反应温度的控制。实现了系统进料流量控制体系与反应器1温度控制体系的相互独立,保障反应器1温度及进料流量控制的精确及稳定,有效避免了由于反应器1温度控制需求而频繁调节进料流量而造成的系统压力波动,保证了系统的连续性、稳定性以及安全性。

65.本发明另一实施例提供一种超临界水氧化反应器控制方法,通过上述超临界水氧化反应器控制系统实现,结合图2所示,所述超临界水氧化反应器控制方法包括如下步骤:

66.向反应器1内通入高温氧化剂,将反应器1预热至点火温度;

67.控制开启第一进料调节装置6、第三进料调节装置8和保压水源5,向所述反应器1内通入辅助燃料和水进行点火,点火成功后停止预热;

68.控制开启第二进料调节装置7,向反应器1内通入有机废液,通过第一进料调节装置6实现对参与超临界水氧化反应的进料量的控制,通过第二进料调节装置7或第三进料调节装置8,实现对参与超临界水氧化反应的反应温度的控制。

69.在一些实施例中,通过第二进料调节装置7或第三进料调节装置8,实现对参与超临界水氧化反应的反应温度的控制,包括:

70.检测反应器1内的当前温度,当当前温度与目标温度有偏差时,判断辅助燃料流量是否处于设定范围内,

71.若是,则通过控制第三进料调节装置8对辅助燃料的进料流量进行调节;

72.若否,则通过控制第二进料调节装置7对有机废液的进料流量进行调节。

73.具体地,由于辅助燃料的热值远大于有机废液热值,对温度调节速度较快,效果较好,因此当温度变化时,优先选择第三进料调节装置8为执行器对辅助燃料的进料流量进行调节,当实际温度与目标温度相差较小,不适宜采用辅助燃料进行调节时,则选择第二进料调节装置7为执行器对有机废液的进料流量进行调节。

74.具体地,将第三流量计84上的流量数据与辅助燃料的预设流量范围进行对比,辅助燃料的预设流量范围根据辅助燃料的热值提前设定:

75.若辅助燃料的流量处于设定范围内,说明此时适于通过控制辅助燃料的进料流量来调节反应器1温度,当当前温度低于目标温度时,控制第三进料调节装置8增大辅助燃料的进料流量,反之则减小辅助燃料的进料流量;

76.若辅助燃料的流量高于设定范围的最大值或低于设定范围的最小值时,说明此时适于通过控制有机废液的进料流量来调节反应器1温度,当当前温度低于目标温度时,控制第二进料调节装置7增大有机废液的进料流量,反之则减小有机废液的进料流量。

77.在一些实施例中,通过控制第三进料调节装置8对辅助燃料的进料流量进行调节,包括:

78.当当前温度低于目标温度时,保持电动冲程控制器81的档位不变,提高第三进料泵82的频率,直至当前温度达到目标温度,若第三进料泵82的频率增加到100%后仍不满足工况需求,则将电动冲程控制器81的档位调高一级,并在当前档位下将第三进料泵82的频率从最低值逐渐调高,直至当前温度达到目标温度;

79.当当前温度高于目标温度时,保持电动冲程控制器81的档位不变,降低第三进料泵82的频率,直至当前温度达到目标温度,若第三进料泵82的频率降低到最低值后仍不满足工况需求,则将电动冲程控制器81的档位调低一级,并在当前档位下将第三进料泵82的频率从100%逐渐调低,直至当前温度达到目标温度。

80.需要注意的是,本实施例中电动冲程控制器81的高一级冲程档位的起始给定频率为当前冲程档位的最低工作频率,该频率所对应的输出流量与原冲程档位中频率100%条件下输出的流量相当。

81.在一些实施例中,通过控制第二进料调节装置7对有机废液的进料流量进行调节,包括:

82.当当前温度低于目标温度时,提高第二进料泵71的频率,直至当前温度达到目标温度;

83.当当前温度高于目标温度时,降低第二进料泵71的频率,直至当前温度达到目标温度。

84.在一些实施例中,通过第一进料调节装置6实现对参与超临界水氧化反应的进料量的控制,包括:

85.判断当前进料总量是否满足目标进料总量,并根据判断的结果对所述第一进料调节装置6进行控制,当前进料总量包括有机废液进料量、辅助燃料进料量和进水量,且进水量适于根据所述有机废液进料量和所述辅助燃料进料量进行自适应调整。

86.由此,当有机废液源和辅助燃料源二者总流量不满足目标进料总量需求时,保压水源可自动向主路中提供水,保证当前进料总量满足目标进料总量,避免进料流量改变造成反应器内系统压力的频繁波动。

87.本发明的超临界水氧化反应器控制方法操作简单,更加智能,能够通过所述第一进料调节装置实现对参与超临界水氧化反应的进料量的控制,通过所述第二进料调节装置或所述第三进料调节装置,实现对参与超临界水氧化反应的反应温度的控制。能够实现进料流量控制体系与反应器温度控制体系的相互独立,保障反应器温度及进料流量控制的精确及稳定,保证了系统的连续性、稳定性以及安全性。

88.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不

脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1