用于车辆的涂装方法、用于车辆的涂层结构以及车辆与流程

1.本公开涉及车辆涂装技术领域,特别是涉及一种用于车辆的涂装方法、用于车辆的涂层结构以及车辆。

背景技术:

2.在当今社会,车辆已经成为人们出行时的必不可少的交通工具。随汽车普及率增加,产品同质化和个性化需求的矛盾日益强烈,除外形和品牌外,车漆外观为消费者感受品质的第一重选择。因此,如何提高车辆的漆面外观质量是本领域的重点问题。

技术实现要素:

3.提供一种缓解、减轻或甚至消除上述问题中的一个或多个的机制将是有利的。

4.根据本公开的一方面,提供了一种用于车辆的涂装方法。所述涂装方法包括:在所述车辆的车身上进行色漆涂覆,以形成色漆层;在所述色漆层上进行清漆涂覆,以形成具有第一厚度的第一清漆层;对所述第一清漆层进行处理,所述处理包括烘干处理或闪干处理;在经处理的第一清漆层上进行清漆涂覆,以形成具有第二厚度的第二清漆层;以及至少对所述第二清漆层进行烘干处理,其中,所述车辆的车身由金属材料制成,所述第一厚度在30微米到55微米的范围内,并且所述第二厚度在30微米到55微米的范围内。

5.根据本公开的另一方面,提供了一种用于车辆的涂层结构。所述涂层结构通过执行根据本公开的涂装方法而形成。所述涂层结构包括:色漆层,所述色漆层覆盖在所述车辆的车身上方;第一清漆层,所述第一清漆层具有第一厚度且覆盖在所述色漆层上;第二清漆层,所述第二清漆层具有第二厚度且覆盖在所述第一清漆层上,其中,所述车辆的车身由金属材料制成,所述第一厚度在30微米到55微米的范围内,并且所述第二厚度在30微米到55微米的范围内。

6.根据本公开的又另一方面,提供了一种车辆,包括根据本公开的涂层结构。

7.根据本公开一些实施例,通过在车身的烘干或闪干后的第一清漆层上再次涂覆第二清漆层以形成具有特定厚度的清漆层,可以在不过分降低漆面的附着力的情况下简单、可靠且有效地提高清漆流平性和饱满度,以避免产生桔皮结构,提高漆面的光泽度和鲜艳性,从而改善漆面的外观质量效果。

8.根据在下文中所描述的实施例,本公开的这些和其它方面将是清楚明白的,并且将参考在下文中所描述的实施例而被阐明。

附图说明

9.在下面结合附图对于示例性实施例的描述中,本公开的更多细节、特征和优点被公开,在附图中:

10.图1是图示出根据一些实施例的相关技术中的涂层结构的示意图;

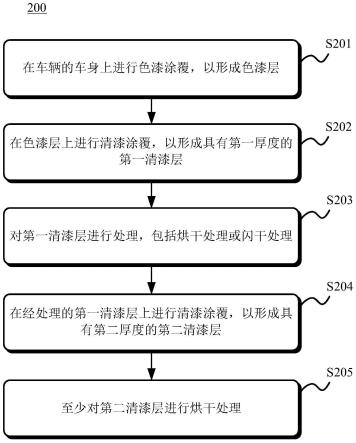

11.图2是图示出根据一些示例性实施例的涂装方法的流程图;

12.图3是图示出根据一些示例性实施例的涂层结构的示意图;

13.图4是图示出根据另一些示例性实施例的涂装方法的流程图;以及

14.图5是图示出根据又一些示例性实施例的涂装方法的流程图。

具体实施方式

15.在本公开中,除非另有说明,否则使用术语“第一”、“第二”等来描述各种要素不意图限定这些要素的位置关系、时序关系或重要性关系,这种术语只是用于将一个元件与另一元件区分开。在一些示例中,第一要素和第二要素可以指向该要素的同一实例,而在某些情况下,基于上下文的描述,它们也可以指代不同实例。

16.在本公开中对各种所述示例的描述中所使用的术语只是为了描述特定示例的目的,而并非旨在进行限制。除非上下文另外明确地表明,如果不特意限定要素的数量,则该要素可以是一个也可以是多个。如本文使用的,术语“多个”意指两个或更多,并且术语“基于”应解释为“至少部分地基于”。此外,术语“和/或”以及

“……

中的至少一个”涵盖所列出的项目中的任何一个以及全部可能的组合方式。

17.车辆的涂装工艺通常依次包括:前处理、电泳、打胶以及中面漆涂覆。中面漆涂覆通常采用3c2b、3c1b或2c1b免中涂工艺。3c2b中的3c为三个涂层,包括中涂、色漆、清漆,2b为2次烘干,包括中涂烘干和清漆烘干。3c1b中的3c为三个涂层,包括中涂、色漆、清漆,1b为面漆烘干(即,在3c2b基础上省略了中涂烘干及中涂打磨操作)。2c1b免中涂工艺改变色漆基色层的配方而取消了中涂涂覆,并采用了一次烘干。此外,车辆的涂装工艺中的各个步骤起到了如下作用:前处理起到的是车身清洁作用以及提高车身抗锈蚀能力等;电泳起到的是防腐作用;中涂漆的作用是增加附着力,帮助色漆能吸附;色漆起到颜色外观闪烁的作用;清漆的作用是保护环境腐蚀及提供外观光泽。

18.图1是图示出根据一些实施例的相关技术中的涂层结构100的示意图。涂层结构100例如可通过前处理、电泳、3c2b/3c1b涂装工艺获得。涂层结构100可包括:前处理层101、电泳层102、中涂层103、色漆层104以及清漆层105。前处理层101位于车身表面上,其通过对焊接过的车身进行前处理(例如,脱脂和化学处理等)形成的。前处理层101例如为无机膜,可以提高车身钢板的抗锈蚀能力,并且同时提高钢板表面与涂层之间的粘附力。电泳层102位于前处理层101上,例如通过在经前处理的车身表面上进行电泳形成的。中涂层103位于电泳层102上,色漆层104位于中涂层103上,并且清漆层105位于色漆层104上。中涂层103、色漆层104以及清漆层105可例如通过3c2b/或3c1b工艺形成。在通过3c2b工艺形成的情况下,色漆层104通过在烘干后的中涂层103上涂覆色漆形成,清漆层105通过在色漆层104上以湿碰湿的方式涂覆清漆而形成。在通过3c1b工艺形成的情况下,中涂层103可例如为薄膜中涂层。色漆层104通过在中涂层103上以湿碰湿或湿碰半干(即,将中涂层103经过闪干处理)的方式涂覆色漆而形成。清漆层105通过在色漆层104上以湿碰湿的方式涂覆清漆而形成。

19.发明人经研究发现,采用3c2b或3c1b等涂装工艺方案所获取的车身的漆面涂层结构(例如,上述涂层结构100)易产生质量问题(例如,产生桔皮等),并且漆面外观质量水平存在瓶颈。车身的漆面外观质量水平通常可以通过例如,桔皮、鲜艳性、光泽度等维度指标进行分析。桔皮是指当光线聚集在漆膜表面时,漆膜表面出现的大小凹凸不平的亮暗波纹

的视觉效果,其严重程度可以用长短波指标进行反映。桔皮指标值越小,外观光亮程度越好。鲜艳性doi(distinctness-of-image gloss)是指以物体在表面上反射而产生的影像的锐度为特征的光泽的部分,其数值最高设定为100。鲜艳性指标值越高,外观效果越好。光泽度是指对于规定的光源和接收器角,从物体镜面方向反射的光通量与从折光指数为1.567的玻璃镜面方向反射的光通量之比,其数值最高设定为100。光泽度指标值越高,外观效果越好。3c2b和3c1b涂装工艺的漆面外观质量水平如表1所示。

20.表1相关技术中涂装工艺的漆面外观质量水平

[0021][0022]

如表1所示,采用3c2b和3c1b涂装工艺所获取的漆面的桔皮指标最佳仅能分别达到3和4(长波)、10和12(短波),其鲜艳性指标最佳仅能分别达到90和88,其光泽度仅能分别达到90和90。由此可见,采用上述涂装工艺所获取的漆面的外观质量水平存在瓶颈。

[0023]

此外,发明人意识到,清漆层的厚度可以较大地影响漆面外观质量水平。在特定范围中,漆面外观质量水平随着清漆层的厚度的增加而提高。然而,如果清漆涂覆地过厚,一方面将容易导致清漆流淌等漆膜弊病,从而降低漆面外观质量水平,另一方面还会影响漆面的附着性,从而影响漆面的耐久性。

[0024]

鉴于此,本公开通过在车身的烘干或闪干后的第一清漆层上再次涂覆第二清漆层以形成具有较大厚度的清漆层,可以在不过分降低漆面的附着力的情况下简单、可靠且有效地提高清漆流平性和饱满度,以避免产生桔皮结构,提高漆面的光泽度和鲜艳性,从而改善漆面的外观质量效果。

[0025]

下面结合附图详细描述本公开的示例性实施例。

[0026]

图2是图示出根据一些示例性实施例的涂装方法200的流程图;图3是图示出根据一些示例性实施例的涂层结构300的示意图。如图2和图3所示,涂装方法200可包括:步骤s201、在车辆的车身上进行色漆涂覆,以形成色漆层304;步骤s202、在色漆层304上进行清漆涂覆,以形成具有第一厚度的第一清漆层305;步骤s203、对第一清漆层305进行处理,处理包括烘干处理或闪干处理;步骤s204、在经处理的第一清漆层305上进行清漆涂覆,以形成具有第二厚度的第二清漆层306;以及步骤s205、至少对第二清漆层306进行烘干处理,其中,车辆的车身由金属材料制成,第一厚度在30微米到55微米的范围内,并且第二厚度在30微米到55微米的范围内。

[0027]

在步骤s201,在车辆的车身上进行色漆涂覆,以形成色漆层304。

[0028]

车辆的车身可以由金属材料制成,金属材料例如可包括钢板、铸铁等重金属材料、或者铝、镁、钛等轻金属及其合金材料、泡沫金属等。在本文中,“涂覆”可以指喷涂,或者其他对车身进行涂漆的方法等。在进行色漆涂覆时,例如,可以在风速0.3

±

0.05m/s、室体温度25

±

1℃(夏季)或23

±

1℃(冬季)的封闭室体内喷涂色漆,而色漆的色漆温度可选择为23

±

1℃,粘度可选择为50-180mpa.s。色漆涂覆的上述工艺参数为示例性的,可根据需要进行选择。在一些示例中,所涂覆的色漆层304的厚度可例如为12微米到25微米的范围内,例如

为20微米等,或者根据需要选择其他的厚度。

[0029]

与前述相关技术中车辆的涂装工艺相似,在对车辆的车身表面进行色漆涂覆之前,可以对车辆的车身进行前处理、电泳、打胶等操作。

[0030]

对车辆的车身进行前处理,可以使得在车辆的车身上形成前处理层301,例如,有机膜层。对车身进行前处理的目的在于清洁车身、钝化车身钢板表面使其抗锈蚀、并且增加车身表面与其上涂层的附着力等。前处理的工艺步骤主要由预清理、脱脂、表调、磷化、水洗组成。预清理例如可通过大流量冲洗实现,此时,车体可由输送装置牵引,进入冲洗槽,进行大洪流喷淋,喷淋压力0.05-0.3mpa,水流温度30-50℃,以有效去除车身杂质。脱脂可例如包括预脱脂和正式脱脂,此时,车体可由输送装置牵引,进入脱脂槽,浸入游离碱度13-16pt,含油量≤5g/l的预脱脂槽液中,槽液温度40-50℃。在脱脂后可对车身进行至少一次水洗,以去除前面工艺过程中产生的杂质。然后,对车身进行表调,此时,车体可由输送装置牵引,进入表调槽,浸入ph9.5-10.5,的表调槽液中,槽液温度30-40℃。在磷化处理时,车体可由输送装置牵引,进入磷化槽,浸入总酸21-26pt,游离酸0.6-1.0pt,促进剂2.5-3.5pt的磷化槽液中,槽液温度40-45℃。在磷化后可对车辆车身进行至少一次水洗,水洗例如可通过浸入水洗槽、喷淋等方式进行。

[0031]

在进行前处理后,可对车身进行电泳处理,以形成在前处理层301上的电泳层302。电泳层302的厚度可以例如在15微米至20微米的范围内,例如,为17微米,或者根据需要选择其他的厚度。对车身进行电泳的目的在于进一步提高车身的抗锈蚀性。在进行电泳处理时,车体可由输送装置牵引,进入电泳槽,浸入固体份19-22%,ph5.8-6.5的电泳槽液中,槽液温度28-32℃。在进行电泳后,可对车身进行多次水洗,例如通过喷淋、浸入洗液槽等方式进行清洗。然后,可对车身进行漆膜烘干,此时,可保持车身温度处于160℃至170℃之间并在该温度范围内保持20至25分钟,以形成电泳干膜。

[0032]

在进行电泳后,可对车身进行打胶处理,例如,对车门、车底等需要进行打胶的部分进行打胶(例如,铺设阻尼垫、喷涂液体阻尼胶如pvc胶等)。可选地,可在打胶后,进行胶烘干,此时保证车身温度处理130℃至140℃并在该温度范围内保持20分钟至25分钟。替代地,可在中涂后与漆面一起烘干。

[0033]

可选地,可在打胶后,对车身表面进行喷涂中涂或薄膜中涂,以形成中涂层303。中涂层303的厚度可例如在12微米到30微米范围内,具体地,12微米到20微米范围内(中涂,3b2c工艺)、或者25微米到30微米范围内(薄膜中涂,3b1c工艺),或者根据需要选择其他的厚度。在中涂前可使用粘性擦布等工具和/或离子风及鸵鸟毛等自动化设备对车身表面进行擦拭,以保证车身洁净度,从而保证涂膜质量。在中涂或薄膜中涂时,可在风速0.3

±

0.05m/s,室体温度25

±

1℃(夏季)23

±

1℃(冬季)的封闭室体内喷涂中涂漆,此时,中涂漆温度可以为23

±

1℃,粘度可以为90-140mpa.s。此后,根据工艺路线不同,可选择对中涂层进行烘干、闪干或不闪干。具体地,3c2b工艺对喷涂中涂后车身进行烘干,烘干按工艺需求,保持车身温度处于140℃~160℃并在该温度范围内保持30-40min,以形成中涂干膜。3c1b工艺对喷涂中涂后车身进行闪干,闪干按工艺需求,保证车身温度处在65℃~80℃并在该温度范围内保持6-9min,以形成中涂半干膜。或者,不对中涂后车身进行处理,以形成中涂湿膜。

[0034]

在此应注意,上述工艺步骤以及参数为示例性的,可以根据需要进行选择,例如省

略其中的某些步骤或附加某些步骤,或者改变其中的工艺参数等,并且本公开不限于此。

[0035]

在步骤s202,在色漆层304上进行清漆涂覆,以形成具有第一厚度的第一清漆层305。

[0036]

在本文中,“涂覆”可以指喷涂,或者其他对车身进行涂漆的方法等。在进行清漆涂覆时,例如,在风速0.3

±

0.05m/s,室体温度25

±

1℃(夏季)、23

±

1℃(冬季)的封闭室体内,喷涂清漆,清漆温度23

±

1℃,粘度18-22秒。清漆涂覆的上述工艺步骤为示例性的,可根据需要进行选择。在一些示例中,所涂覆的第一清漆层305的第一厚度可例如为30微米到55微米的范围内,例如50微米等,也可以根据需要选择其他的厚度,例如,大于55微米、或者55微米到60微米的范围内等。

[0037]

在一些示例中,上述步骤s201和s202可采用3c2b、3c1b或2c1b免中涂工艺等中的对应工艺步骤和工艺参数来实现。

[0038]

在步骤s203,对第一清漆层305进行处理,处理包括烘干处理或闪干处理。

[0039]

在本文中,“烘干”是指保持车身温度处于一定范围内(例如,140℃至160℃)一段时间(例如,20分钟至40分钟),以形成面漆干膜。“闪干”是指保持车身温度(例如,65℃至80℃)处于一定范围内一段时间(低于烘干时间,例如为,6分钟至9分钟),使漆膜中的溶剂挥发至未完全烘干状态,脱水率一般在80%-95%。由于如果一次喷涂过厚的清漆,则可能出现清漆流挂、针孔等漆膜弊病,因此在喷涂完一层漆膜后,对第一清漆层305进行烘干或闪干处理,以便于之后的第二清漆层306的涂覆。

[0040]

在步骤s204,在经处理的第一清漆层305上进行清漆涂覆,以形成具有第二厚度的第二清漆层306。

[0041]

在进行清漆涂覆时,例如,在风速0.3

±

0.05m/s,室体温度25

±

1℃(夏季)、23

±

1℃(冬季)的封闭室体内,喷涂清漆,清漆温度23

±

1℃,粘度18-22秒。清漆涂覆的上述工艺步骤为示例性的,可根据需要进行选择。第二次清漆涂覆的工艺参数可以与第一次清漆涂覆的工艺参数相同,以便于使用相同的封闭室体和相同的设备,从而简化工艺。替代地,第二次清漆涂覆的工艺参数可以与第一次清漆涂覆的工艺参数部分不同,或者完全不同,并且本公开不限于此。在一些示例中,所涂覆的第二清漆层306的第二厚度可例如为30微米到55微米的范围内,例如50微米等,也可以根据需要选择其他的厚度,例如,大于55微米、或者55微米到60微米的范围内等。

[0042]

在步骤s205,至少对第二清漆层306进行烘干处理。

[0043]

在本文中,“烘干”是指保持车身温度处于一定范围内(例如,140℃至160℃)一段时间(例如,20分钟至40分钟),以形成面漆干膜。在对第二清漆层305进行烘干处理时,可以保持车身温度处于140℃~160℃并在该温度范围内保持20分钟至40分钟,以形成清漆干膜。在一些示例中,在对第一层清漆层305进行闪干处理的情况下,步骤s205、至少对第二清漆层306进行烘干处理可包括对第一清漆层305和第二清漆层306进行烘干处理。

[0044]

在此应注意,上述各个工艺步骤以及参数为示例性的,可以根据需要进行选择,并且本公开不限于此。此外,还应注意,上述各个膜层的厚度是指各个膜层处于干膜状态下、即常规状态下的厚度。

[0045]

上述实施方式通过在车身的烘干或闪干后的第一清漆层上再次涂覆第二清漆层以形成具有特定厚度的清漆层,可以在不过分降低漆面的附着力的情况下简单、可靠且有

效地提高清漆流平性和饱满度,以避免产生桔皮结构,提高漆面的光泽度和鲜艳性,从而改善漆面的外观质量效果。

[0046]

发明人经过实验发现,涂装方法200可实现漆面外观质量水平的有效提升,具体地,表征漆面外观质量水平的各个指标可以达到如表2所示的水平。其中,桔皮指标值越小,外观光亮程度越好。鲜艳性doi指标值越高,外观效果越好。光泽度指标值越高,外观效果越好。

[0047]

表2涂装方法200的漆面外观质量水平

[0048][0049]

通过对比表1和表2可以明显看出,以例如3c2b和3c1b工艺为基础的涂装方法200所获取的漆面的桔皮最佳指标值可分别达到0.5和0.8(长波)、2.1和3(短波),明显分别小于现有的3c2b和3c1b工艺所获取的漆面的桔皮的最佳指标值3和4(长波)、10和12(短波)。以例如3c2b和3c1b工艺为基础的涂装方法200所获取的漆面的鲜艳性最佳指标值可分别达到99和98,其明显分别大于现有的3c2b和3c1b工艺所获取的漆面的鲜艳性最佳指标值90和88。以例如3c2b和3c1b工艺为基础的涂装方法200所获取的漆面的光泽度最佳指标值可分别达到95和93,其明显大于现有的3c2b和3c1b工艺所获取的漆面的光泽度最佳指标值90。由此可见,涂装方法200可以突破现有涂装工艺的外观质量水平的瓶颈,使得漆面外观质量水平得到有效提升。

[0050]

表3示出了采用现有工艺单次喷涂55微米清漆和采用涂装方法200喷涂相同厚度的清漆的对比实验。两个实验中所采用的工艺参数除了表中列出的差别外,其他工艺参数基本相同。

[0051]

表3单次喷涂清漆与涂装方法200对比

[0052][0053]

从表3中可以看出,如果一次喷涂过厚的清漆层,将容易出现流挂、针孔等漆膜弊病。在清漆厚度相同的情况下,采用涂装方法200可以在避免出现流挂、针孔等漆膜弊病的情况下获得与单次喷涂大致相同的外观质量水平,并且还能避免降低漆膜的附着力。显然,

采用涂装方法200可以简单且有效地提高清漆层的漆膜厚度,从而可以在不降低漆面的附着力并且避免流挂、针孔等漆膜弊病的情况下简单、可靠且有效地避免产生桔皮结构,提高漆面的光泽度和鲜艳性,从而改善漆面的外观质量效果。

[0054]

表4示出了采用涂装方法200涂覆不同厚度的清漆层的实验对比。两个实验中所采用的工艺参数除了表中列出的差别外,其他工艺参数均相同。

[0055]

表4采用涂装方法200涂覆不同厚度的清漆层的实验对比

[0056][0057][0058]

从表4中可以看出,在由金属材料制成的车身上喷涂第一厚度在30微米到55微米的范围内的第一清漆层和第二厚度在30微米到55微米的范围内的第二清漆层所获得的漆面的桔皮指标值、鲜艳性指标值和光泽度指标值可保持较佳的指标值,并且随着清漆层的总厚度的增加,漆面的桔皮指标值降低、鲜艳性指标值和光泽度指标值升高,从而可以有效地避免产生桔皮结构,提高漆面的光泽度和鲜艳性,以改善漆面的外观质量效果。

[0059]

在一些实施例中,第二清漆层306的第二厚度可大于第一清漆层305的第一厚度,从而可以进一步提高所获得的漆面的外观质量效果。表5示出了在采用涂装方法200时第一清漆层和第二清漆层的厚度不同的对比实验。两个实验中的两个清漆层的总厚度相同,并且所采用的工艺参数除了表中列出的差别外,其他工艺参数均相同。

[0060]

表5第一清漆层和第二清漆层的厚度不同的对比

[0061][0062][0063]

从表5中可以看出,尽管清漆层的总厚度相同,但在第二清漆层的厚度大于第一清漆层的厚度,也就是说第二清漆层具有足够的厚度时,可以进一步地提高漆面的鲜艳性和光泽度指标值,并且降低桔皮指标值,即,可以进一步避免桔皮的产生并提高漆面的光泽和色彩。

[0064]

在一些实施例中,如果一次性喷涂过厚的清漆,将会导致流淌、针孔等漆膜弊病,因此可在形成第一清漆层和/或第二清漆层时,采取两次或更多次喷涂清漆(即,湿碰湿的喷涂方式)的方式。在一些示例中,在第一厚度在40微米到55微米的范围内的情况下,第一清漆层可包括第一子清漆层和第二子清漆层,并且步骤s202、在色漆层304上进行清漆涂覆,以形成具有第一厚度的第一清漆层305可包括:在色漆层304上进行一次清漆涂覆,以形成第一子清漆层;在第一子清漆层上以湿碰湿的方式进行二次清漆涂覆,以形成第二子清漆层,其中,第一子清漆层的厚度与第二子清漆层的厚度之和等于第一厚度。其中,“湿碰湿的方式”是指在喷涂完第一子清漆层后不进行烘干或闪干而直接在第一子清漆湿膜上喷涂第二子清漆层的方式。第一子清漆层的厚度与第二子清漆层的厚度可以相同,也可以不同。附加或替代地,在第二厚度在40微米到55微米的范围内的情况下,第二清漆层包括第三子清漆层和第四子清漆层,并且步骤s204、在经处理的第一清漆层305上进行清漆涂覆,以形成具有第二厚度的第二清漆层306可包括:在经处理的第一清漆层305上进行一次清漆涂覆,以形成第三子清漆层;以及在第三子清漆层上以湿碰湿的方式进行二次清漆涂覆,以形成第四子清漆层,其中,“湿碰湿的方式”是指在喷涂完第三子清漆层后不进行烘干或闪干而直接在第三子清漆湿膜上喷涂第四子清漆层的方式。第三子清漆层的厚度与第四子清漆层的厚度之和等于第二厚度。第三子清漆层的厚度与第四子清漆层的厚度可以相同也可以不同。在此应注意,本文中的漆层的厚度是指常规状态下(即形成干膜)后的厚度。

[0065]

表6示出了在第一清漆层采用一次湿碰湿喷涂和两次湿碰湿喷涂的对比实验。两个实验中的两个清漆层的总厚度相同,并且所采用的工艺参数除了表中列出的差别外,其他工艺参数均相同。

[0066]

表6在第一清漆层采用一次湿碰湿喷涂和两次湿碰湿喷涂的对比

[0067][0068][0069]

从表6中可以看出,与第一清漆层采取一次湿碰湿喷涂相比,第一清漆层采取两次湿碰湿喷涂所获得的漆面的桔皮指标值、鲜艳性指标值以及光泽度指标值差别不大。由此可见,一层清漆层采取两次湿碰湿喷涂可以在避免桔皮产生,保持相近的色彩和光泽效果的同时,可以进一步避免流挂、针孔等漆膜弊病的产生。

[0070]

图4是图示出根据另一些示例性实施例的涂装方法400的流程图。涂装方法400为形成第二清漆层306前对第一清漆层305进行烘干处理的工艺方法。涂装方法400中的步骤s201、s202、s204和s205的特征与涂装方法200中的步骤s201、s202、s204和s205的特征相同,在此不再详述。如图4所示,图2中的步骤s203、对第一清漆层进行处理可包括:步骤s4031、对第一清漆层305进行烘干处理;以及步骤s4032、对经烘干处理的第一清漆层305进行打磨处理。在对第一清漆层305进行烘干时,可以保持车身温度处于例如,140℃至160℃的范围20分钟至40分钟,使漆膜中的溶剂挥发至全干状态,以形成干膜。然后对经烘干处理的第一清漆层进行打磨,直至第一清漆层失去光泽状态。对第一清漆层305进行烘干处理后再涂覆第二清漆层306,可以有效地避免流挂、针孔等漆膜弊病,并且通过对烘干后的第一清漆层进行打磨处理,可以有效地增加第一清漆层305和第二清漆层306之间的附着力。

[0071]

在一些实施例中,步骤s4032、对经烘干处理的第一清漆层305进行打磨处理可包括:对经烘干处理的第一清漆层进行打磨处理,并且同时对正在进行打磨处理的第一清漆层进行吸尘操作。例如,在对经烘干处理的第一清漆层进行打磨处理时,可将车身转移至方便作业的封闭室体内,室体相对湿度可小于等于80%,环境温度在20℃至30℃范围内。替代地,可根据需要调整工艺参数。打磨可采用砂纸(例如,p600-p1200号砂纸)等进行打磨或者也可采用打磨设备对车身内外表面进行整体打磨,直至清漆失去光泽状态。在进行打磨时,还可同步地进行吸尘操作,以抽吸掉打磨产生的粉尘,从而促进打磨的效果以及车身的清洁度。

[0072]

在一些实施例中,在进行打磨处理后,可对车身进行清洁,例如,通过粘性擦布和/或离子风及鸵鸟毛等自动化设备进行一次或多次清洁,以便满足车身清洁度的要求。

[0073]

在对第一清漆层进行烘干处理的实施例中,第一清漆层305可以采用单组分清漆涂覆形成的,并且第二清漆层306可以采用双组分清漆涂覆形成的。这是由于单组分清漆的硬度较低,而双组分清漆硬度较高,第一清漆层305采用单组分清漆可以便于第一清漆层的

打磨,第二清漆层306采用双组分清漆可以增加漆面的耐磨性。替代地,第一清漆层305也可以采用双组分清漆,并且第二清漆层306采用单组分清漆。替代地,第一清漆层305和第二清漆层306可采用相同种类的清漆涂覆形成。具体地,例如,第一清漆层和第二清漆层均可以采用单组分清漆涂覆形成的。或者替代地,第一清漆层和第二清漆层均采用双组分清漆涂覆形成,并且本公开不限于此。其中,单组分清漆是指不需要交联固化的清漆,仅需溶剂挥发(物理反应)即可形成漆膜。双组分清漆属于交联固化的清漆,两种组分(成膜物质和固化剂)混合交联反应(化学反应)后形成漆膜。

[0074]

图5是图示出根据另一些示例性实施例的涂装方法500的流程图。涂装方法500为形成第二清漆层前对第一清漆层进行烘干处理的工艺方法。涂装方法500中的步骤s201、s202、s205的特征与涂装方法200中的步骤s201、s202、s205的特征相同,在此不再详述。如图5所示,图2中的步骤s203、对第一清漆层305进行处理可包括:步骤s5031、对第一清漆层305进行闪干处理。并且图2中的步骤s204、在经处理的第一清漆层305上进行清漆涂覆,以形成具有第二厚度的第二清漆层306可包括:步骤s5041、在闪干处理后的第一清漆层305上直接进行清漆涂覆,以形成具有第二厚度的第二清漆层306。在对第一清漆层305进行闪干时,可以保持车身温度处于例如,65℃至80℃的范围内6分钟至9分钟,使漆膜中的溶剂挥发至未完全烘干状态,脱水率一般在80%-95%。对第一清漆层305进行闪干处理后再涂覆第二清漆层306,可以有效地避免流挂、针孔等漆膜弊病,并且避免降低第一清漆层305和第二清漆层306之间的附着力。

[0075]

在对第一清漆层进行闪干处理的实施例中,第一清漆层305和第二清漆层306可采用相同种类的清漆涂覆形成。具体地,例如,第一清漆层305和第二清漆层306可以采用单组分清漆涂覆形成的。或者替代地,第一清漆层305和第二清漆层306均采用双组分清漆涂覆形成的。基于相似相溶原理,第一清漆层和第二清漆层采用相同组分的清漆可以促进第二清漆层附着在第一清漆层上,并且促进漆面外观质量效果。此外,第一清漆层305和第二清漆层306可采用不同种类的清漆涂覆形成,例如,第一清漆层305采用单组分清漆涂覆形成的,并且第二清漆层306采用双组分清漆涂覆形成的。双组分清漆硬度较高,第二清漆层采用双组分清漆可以增加漆膜的耐磨性,提高漆膜的可靠性。在此应理解,第一清漆层也可以采用双组分清漆,并且第二清漆层采用单组分清漆,并且本公开不限于此。其中,单组分清漆是指不需要交联固化的清漆,仅需溶剂挥发(物理反应)即可形成漆膜。双组分清漆属于交联固化的清漆,两种组分(成膜物质和固化剂)混合交联反应(化学反应)后形成漆膜。

[0076]

表7示出了图4中的涂装方法400和图5中的涂装方法500的对比实验。两个实验中的两个清漆层的总厚度相同,并且所采用的工艺参数除了涂装方法400对第一清漆层进行烘干和打磨以及涂装方法500对第一清漆层进行闪干处理外,其他工艺步骤和工艺参数均相同。

[0077]

表7涂装方法400和涂装方法500的对比

[0078][0079]

从表7中可以看到,与涂装方法400(对第一清漆层进行烘干和打磨)相比,涂装方法500(对第一清漆层进行闪干处理)所获得的漆面的桔皮指标值更低,鲜艳性和光泽度指标值更高,也就是说,可以进一步降低桔皮的产生,提高漆面光泽和色彩。同时,与涂装方法400相比,涂装方法500可以保持与涂装方法400相同的附着力,但是却无需对第一清漆层进行打磨处理(涂装方法500如果不对第一清漆层进行打磨处理将降低第二清漆层和第一清漆层之间的附着力)。由此可见,在涂覆第二清漆层之前对第一清漆层进行闪干处理的方式比在涂覆第二清漆层前对第一清漆层进行烘干且打磨处理的方式步骤更少,工艺流程更为简单,但是却可以达到更好的漆面外观质量水平,并且保持较好的漆面附着力。

[0080]

根据本公开的另一方面,如图3所示,还提供了一种用于车辆的涂层结构300,涂层结构300通过执行根据本公开的涂装方法200或400或500而形成。涂层结构300包括:色漆层304、第一清漆层305以及第二清漆层306。色漆层304覆盖在车辆的车身上方。第一清漆层305具有第一厚度且覆盖在色漆层上。第二清漆层306具有第二厚度且覆盖在第一清漆层305上。车辆的车身由金属材料制成,第一厚度在30微米到55微米的范围内,并且第二厚度在30微米到55微米的范围内。在一些实施例中,第二厚度大于第一厚度。

[0081]

其中,图3中的色漆层、第一清漆层以及第二清漆层的特征与图2、4和5中所描述的色漆层、第一清漆层以及第二清漆层的特征相同,为了简洁起见,在此不再详述。

[0082]

在一些实施例中,涂层结构300还可包括:电泳层302,电泳层302覆盖在车辆的车身上;以及中涂层303,中涂层303位于电泳层302和色漆层304之间。电泳层的厚度在15微米到20微米的范围内,中涂层的厚度在12微米至30微米的范围内,色漆层的厚度在12至25微米的范围内,或者可以根据需要选择电泳层、中涂层和色漆层的厚度。

[0083]

在一些实施例中,涂层结构300还可包括前处理层301。

[0084]

其中,图3中的前处理层、电泳层以及中涂层的特征与图2、4和5中所描述的前处理层、电泳层以及中涂层的特征相同,为了简洁起见,在此不再详述。

[0085]

根据本公开的又另一方面,提供了一种车辆,包括根据本公开的涂层结构300。

[0086]

根据本公开一些实施例,通过在车身的烘干或闪干后的第一清漆层上再次涂覆第二清漆层以形成具有特定厚度的清漆层,可以在不过分降低漆面的附着力的情况下简单、可靠且有效地提高清漆流平性和饱满度,以避免产生桔皮结构,提高漆面的光泽度和鲜艳

性,从而改善漆面的外观质量效果。

[0087]

虽然在附图和前面的描述中已经详细地说明和描述了本公开,但是这样的说明和描述应当被认为是说明性的和示意性的,而非限制性的;本公开不限于所公开的实施例。通过研究附图、公开内容和所附的权利要求书,本领域技术人员在实践所要求保护的主题时,能够理解和实现对于所公开的实施例的变型。在权利要求书中,词语“包括”不排除未列出的其他元件或步骤,不定冠词“一”或“一个”不排除多个,术语“多个”是指两个或两个以上,并且术语“基于”应解释为“至少部分地基于”。在相互不同的从属权利要求中记载了某些措施的仅有事实并不表明这些措施的组合不能用来获益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1