一种高分子材料炼化反应釜的制作方法

1.本发明涉及反应釜技术领域,具体为一种高分子材料炼化反应釜。

背景技术:

2.高分子材料也称为聚合物材料,是以高分子化合物为基体,再配有其他添加剂(助剂)所构成的材料。高分子材料在工业生产中的应用非常广泛且技术成熟。其按特性可以分为橡胶、纤维、塑料、高分子胶粘剂、高分子涂料和高分子基复合材料等。高分子材料在加工之前,要先进行合成,把单体合成为聚合物进行造粒,然后才进行熔融加工成型。除胶粘剂、涂料一般无需加工成形而可直接使用外,橡胶、纤维、塑料等工业制品在成型过程中,聚合物有可能受温度、压强、应力及作用时间等变化的影响,导致高分子降解、交联以及其他化学反应,使聚合物的聚集态结构和化学结构发生变化。因此加工过程不仅决定高分子材料制品的外观形状和质量,而且对材料超分子结构和织态结构甚至链结构有重要影响。

3.在高分子材料生产中,常常会用到搅拌装置进行原料的搅拌反应以及混合,然而,由于高分子材料生产投料过程中需要进行固体粉末或者固体块的投放,搅拌不充分易使得反应釜内的液体底部出现沉淀,沉淀的堆积会导致反应之后的产物中所需物质的含量较低,进而导致产物整体质量受到影响,再者由于一般的搅拌装置只会对物料进行单向的搅拌操作,使得液体与投放物料之间难以充分混合,需要增加混合时间以获得更好的混合均匀度,使得整体的混合效率较慢。

技术实现要素:

4.本发明的目的在于提供一种高分子材料炼化反应釜,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高分子材料炼化反应釜,包括第一支撑框体、研磨组件、搅拌组件,所述第一支撑框体上设有与研磨组件相对应的进料口,所述研磨组件包括第一支撑板、研磨锤、研磨板,所述第一支撑板与第一支撑框体之间通过设有第一连接组件滑动连接,所述研磨锤与第一支撑板之间通过设有第一伸缩杆相连接,所述第一支撑框体内通过设有第二支撑板形成第一空腔,所述搅拌组件位于第一空腔内部,所述第二支撑板上设有与搅拌组件相对应的传动组件,所述搅拌组件包括第一齿轮、第二齿轮、第三齿轮,所述第一齿轮与第二齿轮之间相互啮合,所述第二齿轮与第三齿轮之间相互啮合,所述第三齿轮上设有刮板。

6.优选的,所述第一连接组件包括滚珠丝杠,所述,所述滚珠丝杠贯穿第一支撑板与第一支撑板之间通过螺纹相连接,所述第一支撑板两侧与第一支撑框体之间滑动连接。

7.优选的,所述第一伸缩杆一端设有第一电机,所述第一伸缩杆位于第一支撑板底部与第一支撑板之间滑动连接,所述研磨板位于第一支撑板底部与进料口相对应,所述研磨板上设有研磨锤相对应的凹槽。

8.优选的,所述研磨板底部与第一空腔之间通过设有第一管道相连接,所述第一管

道贯穿研磨板底部,所述研磨板上设有与第一管道相对应的过滤网。

9.优选的,所述第二齿轮位于第一齿轮两侧与第一齿轮之间相连接,所述第三齿轮为内齿轮,所述第一齿轮、第二齿轮均位于第三齿轮内部。

10.优选的,所述第一齿轮上设有第一搅拌杆,所述第一搅拌杆上设有多个第一搅拌叶,所述第二齿轮上设有第二搅拌杆,所述第二搅拌杆上设有多个第二搅拌叶。

11.优选的,多个所述第一搅拌叶位于第一搅拌杆上呈圆周线性分布,多个所述第二搅拌叶位于第二搅拌杆上呈圆周线性分布,所述第一搅拌叶、第二搅拌叶之间呈错位设置。

12.优选的,所述第三齿轮上设有多个刮板,多个所述刮板之间呈圆周分布,所述刮板位于第三齿轮上呈倾斜设置,所述刮板与第一支撑框体内壁相接处。

13.优选的,所述传动组件包括第四齿轮、与第四齿轮相啮合的齿条,所述齿条一端设有转盘,所述齿条与转盘之间滑动连接,所述齿条与第二支撑板之间滑动连接。

14.优选的,所述转盘为椭圆形,所述第四齿轮与第一齿轮之间通过连接柱相连接,所述连接柱贯穿第二支撑板与第四齿轮、第一齿轮之间固定连接,所述第一支撑框体底部设有出料口。

15.与现有技术相比,本发明的有益效果是:

16.本发明提供一种高分子材料炼化反应釜,在使用的过程中能够对高分子材料进行研磨,研磨后的高分子物料在更容易被加热融化,从而提高了高分子物料的聚合效率,提高了反应釜的使用效果,并且在使用的过程中能够对反应釜内部进行多方向的搅拌,提高搅拌质量。

附图说明

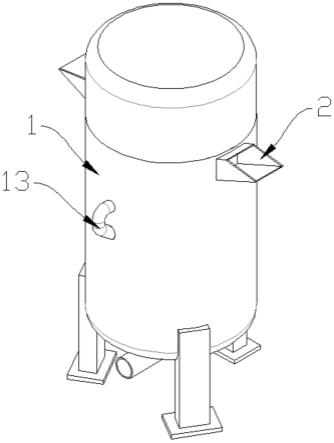

17.图1为本发明的立体图;

18.图2为本发明的剖视图;

19.图3为本发明的研磨组件结构示意图;

20.图4为本发明的搅拌组件结构示意图。

21.图5为本发明的传动组件结构示意图。

22.图中:1、第一支撑框体,2、进料口,3、第一支撑板,4、研磨锤,5、研磨板,6、第一伸缩杆,7、第二支撑板,8、第一齿轮,9、第二齿轮,10、第三齿轮,11、刮板,12、滚珠丝杠,13、第一管道,14、第一搅拌杆,15、第一搅拌叶,16、第二搅拌杆,17、第二搅拌叶,18、第四齿轮,19、齿条,20、转盘。

具体实施方式

23.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

24.本发明提出的一种高分子材料炼化反应釜,包括第一支撑框体1、研磨组件、搅拌组件,所述第一支撑框体1上设有与研磨组件相对应的进料口2,所述研磨组件包括第一支撑板3、研磨锤4、研磨板5,所述第一支撑板3与第一支撑框体1之间通过设有第一连接组件滑动连接,所述研磨锤4与第一支撑板3之间通过设有第一伸缩杆6相连接,所述第一支撑框体1内通过设有第二支撑板7形成第一空腔,所述搅拌组件位于第一空腔内部,所述第二支撑板7上设有与搅拌组件相对应的传动组件,所述搅拌组件包括第一齿轮8、第二齿轮9、第

三齿轮10,所述第一齿轮8与第二齿轮9之间相互啮合,所述第二齿轮9与第三齿轮10之间相互啮合,所述第三齿轮10上设有刮板11。

25.本发明中第一连接组件包括滚珠丝杠12,所述,所述滚珠丝杠12贯穿第一支撑板3与第一支撑板3之间通过螺纹相连接,所述第一支撑板3两侧与第一支撑框体1之间滑动连接。

26.本发明中第一伸缩杆6一端设有第一电机,所述第一伸缩杆6位于第一支撑板3底部与第一支撑板3之间滑动连接,所述研磨板5位于第一支撑板3底部与进料口2相对应,所述研磨板5上设有研磨锤4相对应的凹槽。

27.本发明中研磨板5底部与第一空腔之间通过设有第一管道13相连接,所述第一管道13贯穿研磨板5底部,所述研磨板5上设有与第一管道13相对应的过滤网。

28.本发明中第二齿轮9位于第一齿轮8两侧与第一齿轮8之间相连接,所述第三齿轮10为内齿轮,所述第一齿轮8、第二齿轮9均位于第三齿轮10内部。

29.本发明中第一齿轮8上设有第一搅拌杆14,所述第一搅拌杆14上设有多个第一搅拌叶15,所述第二齿轮9上设有第二搅拌杆16,所述第二搅拌杆16上设有多个第二搅拌叶17。

30.本发明中多个所述第一搅拌叶15位于第一搅拌杆14上呈圆周线性分布,多个所述第二搅拌叶17位于第二搅拌杆16上呈圆周线性分布,所述第一搅拌叶15、第二搅拌叶17之间呈错位设置。

31.本发明中第三齿轮10上设有多个刮板11,多个所述刮板11之间呈圆周分布,所述刮板11位于第三齿轮10上呈倾斜设置,所述刮板11与第一支撑框体1内壁相接处。

32.本发明中传动组件包括第四齿轮18、与第四齿轮18相啮合的齿条19,所述齿条19一端设有转盘20,所述齿条19与转盘20之间滑动连接,所述齿条19与第二支撑板7之间滑动连接。

33.本发明中转盘20为椭圆形,所述第四齿轮18与第一齿轮8之间通过连接柱相连接,所述连接柱贯穿第二支撑板7与第四齿轮18、第一齿轮8之间固定连接,所述第一支撑框体1底部设有出料口。

34.一种高分子材料炼化反应釜的工作原理是:使用时通过进料口2向第一支撑框体1内添加高分子材料,所述滚珠丝杠12开始转动带动第一支撑板3进行滑动,所述电机带动研磨锤4进行转动对高分子材料进行研磨,所述研磨好的高分子材料穿过滤网通过第一管道13进入第一空腔内部,所述转盘20开始转动对齿条19进行挤压,所述齿条19开始做往复直线运动,所述齿条19通过带动第四齿轮18转动从而带动第一齿轮8转动,搜索第一齿轮8带动两侧的第二齿轮9转动,所述第二齿轮9带动第三齿轮10转动,所述第一齿轮8、第二齿轮9、第三齿轮10在转动的过程中分别带动第一搅拌叶15、第二搅拌叶17、刮板11转动,所述第一齿轮8、第三齿轮10的旋转方向相同,所述第二齿轮9与第一齿轮8、第三齿轮10相反,所述第一搅拌叶15、第二搅拌叶呈错位设置从而提交搅拌质量,所述刮板11对第一支撑框体1内壁进行刮拭,所述第一支撑框体1内设有加热组件。

35.上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1