一种致孔剂及其应用,抗菌透气膜及其制备方法与流程

1.本发明涉及致孔剂技术领域,尤其涉及一种致孔剂及其应用,抗菌透气膜及其制备方法。

背景技术:

2.透气膜是允许水蒸气扩散透过但阻隔液态水渗漏的一种微孔膜,主要用于制造卫生防护用品以及透气性防雨布等制品,在医疗卫生、个人护理、建筑、农副产品包装等领域有广泛应用。

3.目前透气膜的致孔剂是超细碳酸钙。超细碳酸钙致孔剂指标参数加工难度大,导致生产成本较高,且在透气膜制备工艺过程中,碳酸钙粒径大小和分布性能直接影响到加工流动性,进而决定了透气膜的生产速度和工艺稳定性,也对透气膜的拉伸成孔性、孔结构、透气性能和力学性能产生重要影响:(1)粒径过小,分散性差,吸油值高,造成膜的品质不稳定,且增加与树脂混合时的工作强度;另外小粒径的碳酸钙粉体本身具有较大的比表面积和表面能(即相对于破碎力的反向团聚力),容易引起团聚形成大颗粒,导致粉体粒径分布广,影响透气膜加工工艺的稳定性和使用效果;(2)粒径过大,会造成流延后的膜里的孔隙变大,会造成流延后的膜里的孔径变大而透水,严重时可能会产生断膜;另外大颗粒在高分子基质中,就会成为应力集中点,影响制品的性能甚至无法在下游加工。

4.这些因素导致透气膜生产成本较高。因此,在当前国外内透气膜市场迅猛发展的背景下,开展透气膜专用致孔剂产业化关键技术研究,研究一种新型的致孔剂有利于推动透气膜技术的发展。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种致孔剂及其应用,抗菌透气膜及其制备方法,本发明选用硫酸铜结晶水合物作为芯材,并被皮层包覆获得致孔剂,结合微波加热,可以使得抗菌透气膜制孔均匀,且具有杀菌效果;且致孔剂、透气膜的制备方法简单,适合工业化生产。

6.本发明提出了一种致孔剂,包括:芯材和包覆在芯材表面的皮层,其中芯材为硫酸铜结晶水合物,皮层为熔点≤120℃的非极性物质。

7.优选地,硫酸铜结晶水合物为cuso4·

5h2o受热失去1-3个结晶水时的物质。

8.优选地,硫酸铜结晶水合物为cuso4·

5h2o受热失去3个结晶水时的物质。

9.硫酸铜极易吸收空气中的水汽而变成水合物,其产品一般以cuso4·

5h2o形式存在,cuso4·

5h2o在加热后失去结晶水,加热到约102℃失去两个结晶水,加热到约113℃失去三个结晶水;在258℃失去全部结晶水。

10.本发明选用硫酸铜结晶水合物为cuso4·

5h2o受热失去1-3个结晶水时的物质,可以避免致孔剂的芯材为cuso4·

5h2o时,在后续密炼造粒、流延制膜等加工过程中cuso4·

5h2o逐渐失水,影响密炼、制膜效果,产生较大气孔或薄膜断裂的问题。

11.采用非极性物质作为皮层对芯材进行包覆,可以避免芯材再次吸湿变成cuso4·

5h2o,影响透气膜的制备。可以通过加热干燥、喷雾干燥等方法使得cuso4·

5h2o受热失去1-3个结晶水。

12.优选地,皮层为熔点≤120℃的非极性高分子化合物。

13.优选地,皮层为聚乙烯蜡。

14.优选地,芯材和皮层的重量比为100:0.01-5。

15.优选地,芯材为硅烷偶联剂改性硫酸铜结晶水合物。

16.上述芯材可以为硫酸铜结晶水合物,也可以为硅烷偶联剂改性硫酸铜结晶水合物;经硅烷偶联剂改性处理,可以使得硫酸铜结晶水合物与皮层的界面结合更加稳定。

17.优选地,硅烷偶联剂改性硫酸铜结晶水合物是取cuso4或cuso4·

5h2o,与硅烷偶联剂水解溶液混合,研磨,干燥制得。

18.上述研磨过程中,cuso4或cuso4·

5h2o溶解,最终溶液中的cuso4呈饱和状态。

19.优选地,于70-90℃研磨60-600min。

20.优选地,干燥为喷雾干燥;优选地,喷雾干燥温度为180-220℃,更优选,喷雾干燥温度为210℃,喷雾干燥可以去除游离水分并使得cuso4·

5h2o失去部分结晶水。

21.优选地,硅烷偶联剂水解溶液的ph为8.5-9.5。

22.优选地,硅烷偶联剂水解溶液中,硅烷偶联剂的含量为0.1-20wt%。

23.优选地,硅烷偶联剂水解溶液中,溶剂为乙醇水溶液。

24.上述硅烷偶联剂水解溶液中,可以用氨水调节ph;乙醇水溶液中乙醇的体积分数可以为80-99%;硅烷偶联剂可以为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷等。

25.优选地,致孔剂的d50粒径为1.8-2.2μm。

26.优选地,致孔剂的d97粒径<6.5μm。

27.优选地,致孔剂的比表面积为5-15m2/g。

28.优选地,致孔剂的密度>2.9g/cm3。

29.优选地,在致孔剂中,粒径为1-5μm的致孔剂的含量≥60%。

30.优选地,在致孔剂中,粒径≥10μm的致孔剂的含量<100ppm。

31.上述d50是指50wt%颗粒能通过的筛孔孔径;d97是指97wt%颗粒能通过的筛孔孔径。

32.本发明还提出上述致孔剂的制备方法,包括如下步骤:用熔化的皮层将芯材包覆得到致孔剂。

33.优选地,芯材需经干燥处理;优选地,干燥温度为113-180℃,更优选干燥温度为180℃;芯材使用前在合适温度下干燥,可以去除芯材中的游离水分,还能使得芯材重新吸湿形成的cuso4·

5h2o受热失去1-3个结晶水。

34.上述致孔剂的制备方法中,用熔化的皮层与芯材混合,搅拌包覆≥60min,冷却,粒径分级得到致孔剂。

35.本发明还提出了上述致孔剂在透气膜中的应用。

36.本发明还提出了一种抗菌透气膜,其原料包括:树脂、上述致孔剂,其中,树脂为非极性树脂、低极性树脂中的至少一种。

37.优选地,树脂的熔点大于皮层的熔点。

38.优选地,非极性树脂包括聚乙烯、聚丙烯中的至少一种。

39.优选地,低极性树脂为尼龙、聚乳酸、聚碳树脂中的至少一种。

40.上述低极性树脂是指极性较低的树脂。

41.不规定抗菌透气膜中致孔剂的含量,可以根据产品透气率的要求,确定致孔剂的含量。

42.上述抗菌透气膜的原料还可以含有抗氧化、润滑剂、增塑剂等助剂,不规定助剂的用量,根据具体要求确定助剂的用量,助剂可以从市场购得;上述抗菌透气膜可以用于医疗卫生、个人护理、建筑、农副产品包装等多个领域。

43.本发明还提出了上述抗菌透气膜的制备方法,其特征在于,包括如下步骤:将树脂、致孔剂密炼造粒,流延制膜,拉伸,定型得到抗菌透气膜,其中,拉伸的同时进行微波加热。

44.优选地,微波加热的温度为260-270℃。

45.优选地,微波加热的时间和拉伸的时间相同。

46.优选地,密炼造粒、流延制膜、拉伸的温度<258℃。

47.优选地,拉伸时的温度设置在树脂的高弹态温度和粘流态温度之间。

48.上述树脂、致孔剂在使用前需经干燥处理,除去游离水分。

49.当温度较低时,树脂的形变非常小;而当温度升高至一定范围,树脂的形变明显增加,并在随后的一定温度区间形变相对稳定,此状态为高弹态,其对应的温度范围为高弹态温度;继续升高温度,树脂逐渐变成粘性流体,此状态为粘流态,其对应的温度范围为粘流态温度。

50.有益效果:

51.1.本发明采用拉伸的同时微波加热的方式,致孔剂中的芯材硫酸铜结晶水合物脱水变成水蒸气,并且硫酸铜的热量会使得其附近局部温度升高,使得皮层熔化,水蒸气散出形成细小均匀的微孔,而非极性树脂被微波加热后不升温、低极性树脂被微波加热后升温较慢,可以保持薄膜尺寸的稳定;并且在透气膜制备工艺过程中,界面作用力对透气膜的拉伸成孔性、孔结构、透气性能和力学性能均产生重要影响,芯材硫酸铜结晶水合物受热脱水产生的水蒸气膨胀还会使得硫酸铜与皮层/树脂界面脱粘分相,弱化两者间的界面作用力,使得本发明制孔均匀;另外皮层为非极性物质,可使得致孔剂与树脂均匀分散,进一步提高制孔均匀的效果;

52.2.微波加热后,透气膜的微孔中含有硫酸铜,可溶性铜离子具有杀菌的功能,使得透气膜具有抗菌功能;

53.3.芯材硫酸铜结晶水合物失去全部结晶水的温度是258℃,温度较高,树脂的密炼造粒、流延制膜、拉伸时的温度低于此温度即可,本发明可以适用于高加工温度;且使用本发明所述致孔剂制备透气膜时,其拉伸速率可以提高至500mm/min,远高于使用碳酸钙时的拉伸速率(110mm/min),可以加快透气膜的生产速度;且本发明所述致孔剂、透气膜的制备方法简单,适合工业化生产。

附图说明

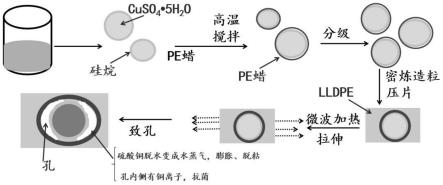

54.图1为本发明所述抗菌透气膜的制备工艺流程图,其中,pe蜡为聚乙烯蜡,lldpe为线性低密度聚乙烯树脂。

55.图2为本发明所述抗菌透气膜的工作机理图。

具体实施方式

56.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

57.实施例1

58.一种致孔剂的制备方法,包括如下步骤:

59.将cuso4·

5h2o加入ph=9、含量为12wt%的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷水解溶液(水解溶液为体积分数为89%的乙醇水溶液)中,于80℃球磨300min,在研磨的过程中cuso4·

5h2o溶解,最终溶液中的cuso4呈饱和状态,然后于180℃喷雾干燥得到硅烷偶联剂改性硫酸铜结晶水合物作为芯材;

60.取100份芯材于180℃高速搅拌干燥芯材,然后加入1.1份聚乙烯蜡,调节温度为160℃使聚乙烯蜡熔化,搅拌包覆60min,冷却后,用气流进行粒径精细分级制得致孔剂,其中,致孔剂的d50粒径为2.0μm,致孔剂的d97粒径6.2μm,致孔剂的比表面积为11m2/g,致孔剂的密度为3.4g/cm3;在致孔剂中,粒径为1-5μm的致孔剂的含量为61%;在致孔剂中,粒径≥10μm的致孔剂的含量为90ppm。

61.一种抗菌透气膜的制备方法,包括如下步骤:

62.将上述致孔剂22.5份和线性低密度聚乙烯树脂(熔点125℃)100份在氮气保护下烘箱加热到112℃进行干燥,然后与抗氧化1.1份、润滑剂2.1份、增塑剂0.8份混合进行密炼、造粒;然后在小型流延机组上制备流延膜,挤出机温度为200℃,流延口模温度为220℃,流延辊温度为90℃,口模到流延辊之间距离为4cm,在口模与流延辊之间设置0.5mm开口的气刀以提供空气对熔体膜表面进行冷却,气刀空气速率为2m/s;

63.将制得的流延膜裁成100mm

×

45mm的试样,使用配置恒温箱和微波加热装置的电拉伸仪器对流延膜试样进行拉伸,拉伸温度为100℃,拉伸比为2.6,拉伸速率为500mm/min;然后热定型30min得到聚乙烯透气膜;在拉伸定型阶段经过微波加热装置,在拉伸定型的同时进行微波加热,微波温度为265℃,微波加热的时间和拉伸的时间相同,得到平均孔径为4.9μm、孔隙率为54.4%的抗菌透气膜。

64.图1为本发明所述抗菌透气膜的制备工艺流程图,其中,pe蜡为聚乙烯蜡,lldpe为线性低密度聚乙烯树脂。

65.图2为本发明所述抗菌透气膜的工作机理图。

66.按照实施例1中方法制备透气膜,其中,将实施例1中的致孔剂替换成粒径相同的超细碳酸钙;发现拉伸速率为500mm/min时,透气膜的孔径分布不均匀,大小不一,拉伸速率不能太高;将拉伸速率调整为110mm/min时,所得透气膜的孔隙率为43%,比实施例1的孔隙率低了11%。

67.实施例2

68.一种致孔剂的制备方法,包括如下步骤:

69.将cuso4·

5h2o加入ph=9、含量为15wt%的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷水解溶液(水解溶液为体积分数为81%的乙醇水溶液)中,于80℃球磨600min,在研磨的过程中cuso4·

5h2o溶解,最终溶液中的cuso4呈饱和状态,然后210℃喷雾干燥得到硅烷偶联剂改性硫酸铜结晶水合物作为芯材;

70.取100份芯材于180℃高速搅拌干燥芯材,然后加入0.5份聚乙烯蜡,调节温度为160℃使聚乙烯蜡熔化,搅拌包覆60min,冷却后,用气流进行粒径精细分级制得致孔剂,其中,致孔剂的d50粒径为1.9μm,致孔剂的d97粒径为5.9μm,致孔剂的比表面积为13m2/g,致孔剂的密度为3.2g/cm3;在致孔剂中,粒径为1-5μm的致孔剂的含量为71%;在致孔剂中,粒径≥10μm的致孔剂的含量为80ppm。

71.一种抗菌透气膜的制备方法,包括如下步骤:

72.将上述致孔剂28份和聚丙烯树脂(熔点为205℃)100份在氮气保护下烘箱加热到190℃进行干燥,然后与抗氧化1份、润滑剂0.8份、增塑剂2份混合进行密炼、造粒;然后在小型流延机组上制备流延膜,挤出机温度为210℃,流延口模温度为230℃,流延辊温度为110℃,口模到流延辊之间距离为4cm,在口模与流延辊之间设置0.5mm开口的气刀以提供空气对熔体膜表面进行冷却,气刀空气速率为2m/s;

73.将制得的流延膜裁成100mm

×

45mm的试样,使用配置恒温箱和微波加热装置的电拉伸仪器对流延膜试样进行拉伸,拉伸温度为203℃,拉伸比为2.4,拉伸速率为400mm/min;然后热定型30min得到聚丙烯透气膜;在拉伸定型阶段经过微波加热装置,在拉伸定型的同时进行微波加热,微波温度为270℃,微波加热的时间和拉伸的时间相同,得到平均孔径为4.7μm、孔隙率为48%的抗菌透气膜。

74.实施例3

75.一种致孔剂的制备方法,包括如下步骤:

76.将cuso4·

5h2o加入ph=9、含量为10wt%的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷水解溶液(水解溶液为体积分数为82%的乙醇水溶液)中,于80℃球磨300min,在研磨的过程中cuso4·

5h2o溶解,最终溶液中的cuso4呈饱和状态,然后于185℃喷雾干燥得到硅烷偶联剂改性硫酸铜结晶水合物作为芯材;

77.取100份芯材于180℃高速搅拌干燥芯材,然后加入5份聚乙烯蜡,调节温度为160℃使聚乙烯蜡熔化,搅拌包覆60min,冷却后,用气流进行粒径精细分级制得致孔剂,其中,致孔剂的d50粒径为2.2μm,致孔剂的d97粒径为6.1μm,致孔剂的比表面积为12m2/g,致孔剂的密度为3.2g/cm3;在致孔剂中,粒径为1-5μm的致孔剂的含量为71%;在致孔剂中,粒径≥10μm的致孔剂的含量为96ppm。

78.一种抗菌透气膜的制备方法,包括如下步骤:

79.将上述致孔剂20份和尼龙树脂(熔点为177℃)100份在氮气保护下烘箱加热到151℃进行干燥,然后与抗氧化2份、润滑剂1份、增塑剂2.5份混合进行密炼、造粒;然后在小型流延机组上制备流延膜,挤出机温度为180℃,流延口模温度为190℃,流延辊温度为100℃,口模到流延辊之间距离为4cm,在口模与流延辊之间设置0.5mm开口的气刀以提供空气对熔体膜表面进行冷却,气刀空气速率为2m/s;

80.将制得的流延膜裁成100mm

×

45mm的试样,使用配置恒温箱和微波加热装置的电拉伸仪器对流延膜试样进行拉伸,拉伸温度为175℃,拉伸比为2.5,拉伸速率为300mm/min;

然后热定型30min得到尼龙透气膜;在拉伸定型阶段经过微波加热装置,在拉伸定型的同时进行微波加热,微波温度为265℃,得到平均孔径为5.2μm、孔隙率为54%的抗菌透气膜。

81.实施例4

82.一种致孔剂的制备方法,包括如下步骤:

83.取cuso4·

5h2o配制cuso4呈饱和水溶液,然后210℃喷雾干燥得到芯材;其他同实施例1。

84.一种抗菌透气膜的制备方法同实施例1,得到平均孔径为5.0μm、孔隙率为51%的抗菌透气膜。

85.拉伸的同时微波加热,非极性树脂被微波加热后不升温、低极性树脂被微波加热后升温较慢,致孔剂中的芯材硫酸铜结晶水合物加热脱水变成cuso4且水汽膨胀,使得cuso4与聚乙烯蜡(或树脂)界面脱粘,并且硫酸铜的热量会使得其附近局部温度升高,使得聚乙烯蜡熔化,水蒸气散出形成细小均匀的微孔,孔中含有硫酸铜,可溶性铜离子具有杀菌的功能粘,进而实现孔具有抗菌效果。

86.通过调整挤出机温度、流延口模温度、流延辊温度、口模到流延辊之间距离、拉伸、微波等工艺参数,可以使得透气膜的孔径大小分布的更加均匀。

87.采用本发明所述致孔剂制备透气膜时,拉伸速率可以≤500mm/min,最高可以为500mm/min;其拉伸速率远高于使用超细碳酸钙做致孔剂的拉伸速率,采用超细碳酸钙做致孔剂,最大拉伸速率为110mm/min,高于此速度致孔就会不均匀,本发明所述致孔剂具有优异的致孔效果。

88.对比例1

89.一种致孔剂的制备方法,包括如下步骤:

90.调节温度为95℃使聚乙烯蜡熔化,加入cuso4·

5h2o搅拌包覆60min,冷却后,用气流进行粒径精细分级制得致孔剂,其他同实施例1。

91.取上述致孔剂,按照实施例1中方法制备透气膜,在制备过程中出现薄膜断裂。

92.对实施例1-4制得的抗菌透气膜进行检测,结果如表1所示。

93.按照astmd-2873吸液法测定孔隙率;使用透气率测定仪测定细菌过滤效率、非油性颗粒过滤效率;用合成血液测试仪检测在一定压力下合成血液穿透透气膜的情况。

94.表1检测结果

95.检测项目实施例1实施例2实施例3实施例4细菌过滤效率%98.899.198.698.6非油性颗粒过滤效率%97.598.597.297.3合成血液穿透mmhg161164158159呼吸阻力mmh2o/cm25.85.75.95.9透气膜平均孔径μm4.94.75.25.0孔隙率%54.4485451

96.由表1可以看出本发明具有良好的抗菌性、透气性、过滤性。

97.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1