一种负载型高效臭氧氧化催化材料及其制备方法和应用

1.本发明涉及催化材料制备技术领域,具体涉及一种负载型高效臭氧氧化催化材料及其制备方法和应用。

背景技术:

2.有效降解水中有机污染物,尤其是难降解有机物,已成为水处理领域的重要难题。催化臭氧氧化技术能高效去除水体中难降解有机物,还能提高废水的臭氧利用率和矿化率,具有绿色、高效和工艺简单的优点,对有机污水处理具有极强的应用价值。

3.为提高臭氧处理有机废水的反应速率,往往向反应过程中添加催化剂,提高活性物质(羟基自由基、过氧自由基)产率,达到高效、迅速降解有机污染物的目的。所使用的催化剂分为两类:一类是以金属离子为催化剂的均相催化剂,如fe

2+

、mn

2+

、ni

2+

、co

2+

、cu

2+

、cr

3+

、zn

2+

等,该类催化剂中的金属离子难回收,需要二次处理,这既增加了成本又会带来二次污染;另一类是使用固态金属、金属氧化物或负载在载体上的金属或金属氧化物作为催化剂的非均相催化剂,如tio2、al2o3、mno2、fe2o3等,此类催化剂对催化臭氧降解有机分子具有非常高的效率,被认为是一种非常有前景的水处理技术催化剂。

4.目前,科研和应用中,大部分催化剂是以粉末形态加入到废水中或者负载到活性炭、分子筛、球状γ-al2o3等载体上。以粉末形态存在的催化剂在使用中同样要面临粉末的过滤回收问题(如cn2022105118610);而负载到载体上的催化剂在实际使用过程中不但需要布置流化床等设施来支撑这些载体,还面临废水处理过程因冲刷、腐蚀等因素造成这种物理负载的催化剂脱落流失,从而降低了催化效率,引起二次污染(如cn2022105367079),更重要的是,负载型催化剂材料的制备工艺复杂、处理周期长,有的还需要高温焙烧,能耗高,效率低,且催化剂与载体的结合力差。

5.微弧氧化技术,也称等离子体电解沉积技术,是一种通过弧光放电在铝、镁、钛等阀金属及其合金表面原位生长出以基体金属氧化物为主并辅以电解液组分的功能陶瓷涂层制备技术。由于该技术制备的涂层具有优异的耐蚀耐磨性能而广泛应用于金属的表面处理领域。该技术的突出特点是能够在金属表面原位制备组成和结构均可控的金属氧化物涂层,附着力强,且工艺环保、操作简单,为负载型臭氧氧化催化剂的制备提供了崭新方法。目前在负载型臭氧氧化催化剂的制备及应用研究较少。

6.专利cn2021100604232公开了一种用于臭氧催化膜的制备方法,并具体公开了一种通过在含磷酸盐、钛盐、锰盐、铁盐及cr-1添加剂的电解液中进行微弧氧化处理制备臭氧催化膜。但该专利仅通过金属盐溶液在磷酸盐溶液中制备,不仅存在催化剂易流失的问题,其制备得到的催化剂使用寿命和催化效率不佳。

7.专利cn2021101618444公开了一种臭氧氧化催化材料及其制备方法与应用,并具体公开了一种通过微弧氧化技术在泡沫铝表面制备具有催化活性组分的催化材料。但该专利仅以泡沫铝为基体,在包含磷酸盐和硅酸盐的电解液体系,仅将具有催化活性组分的二氧化钛、二氧化锰、四氧化三铁、二氧化铈等金属氧化物负载到微弧氧化涂层中,其催化效

率仍然有限。

技术实现要素:

8.针对现有技术存在的上述不足,本发明的目的是提供一种负载型高效臭氧氧化催化材料及其制备方法和应用,以解决现有技术中现有臭氧氧化催化材料催化效果不理想的问题。

9.本发明提供一种负载型高效臭氧氧化催化材料,所述催化材料是具有活性催化组分的微弧氧化涂层泡沫金属材料,所述泡沫金属为泡沫铝及泡沫铝合金、泡沫钛及泡沫钛合金中的一种;所述活性催化组分由tio2、al2o3、mno2、fe2o3、fe3o4、cuo、v2o5、zro2、zno、mgo、wo3中的五种或者五种以上组成。

10.本发明在对负载多种活性催化组分的催化材料进行研究时发现,负载多组分的金属氧化物确实能够有效提升催化效果,但各个金属氧化物之间还存在协同增强作用,而要发挥好这种协同增强作用,则需要使各个金属氧化物的组分满足合适的配比。就单组分金属氧化物而言,负载主族元素的催化活性较高,如zn>ni>mn>cu>fe;而对于双组分金属氧化物中,含mn的双组分催化剂活性高于单组份金属氧化物,如mn-cu>mn-fe,当mn:cu浓度比为1:4时,具有较好的催化性能;而对于多组分金属氧化物种,各个氧化物之间的比例更为重要,并且与双组分配比是完全不同的,比如,当金属氧化物种类达到五种以上时,mn:cu的最佳浓度比将不再是1:4,此时不仅要考虑mn:cu的比例,还要考虑其他金属氧化物的比例。同时,在涂层的晶相结构也会影响催化性能,本发明在研究时发现,当制备的涂层主晶相为 2mgo

·

2al2o3·

5sio2,即为堇青石结构时,可加速臭氧羟基化。因此,本发明通过合适配比,制备以堇青石结构或为类堇青石结构主晶相,其它金属氧化物为辅的多相臭氧催化材料。

11.本发明所述催化材料是以泡沫铝及泡沫铝合金、泡沫钛及泡沫钛合金等金属基体为催化剂载体,采用微弧氧化的方法赋予载体催化活性组分,并将负载该催化剂的金属做成网状结构,有机废水经过赋有催化剂金属网的同时进行臭氧氧化降解处理。该催化材料中的相关成分可控,工艺简单,且使用网状结构处理废水,接触面积大,金属网可重复使用,利用率高,处理效率高,成本低廉,在有机废水处理领域具有广阔应用前景和市场价值。

12.优选地,所述催化材料通过金属基体在电解质溶液中进行微弧氧化处理后制备获得;其中,所述电解质溶液包括主成膜剂、辅助成膜剂、添加剂和去离子水;其中,主成膜剂的含量为5~50g/l;辅助成膜剂的含量为1~20g/l;添加剂的含量为1~10g/l。

13.优选地,所述电解质溶液还包括纳米粒子,所述纳米粒子的含量为0~5g/l。

14.优选地,所述主成膜剂为硅酸盐、铝酸盐、磷酸盐的两种或两种以上,其中,硅酸盐、磷酸盐和铝酸盐质量比为(10-30):(10-30):(0-20);所述辅助成膜剂为钛盐、锰盐、铁盐、铜盐、钒盐、钨盐中的至少四种;所述纳米粒子为纳米二氧化钛、纳米三氧化二铝、纳米四氧化三铁、纳米氧化锌、纳米氧化镁、纳米二氧化铈、纳米二氧化硅中的一种或多种;所述催化材料的活性催化组分中,氧化铝、二氧化钛、二氧化锰、四氧化三铁、氧化铜和其它氧化物的质量比为(4~5):(3~4):(1~2):(1~2):(1~2):(0~2);所述添加剂为氢氧化钾、氢氧化钠、氟化钾、氟化钠中的一种或多种。

15.优选地,所述主成膜剂中的硅酸盐为硅酸钾、硅酸钠中的一种,磷酸盐为六偏磷酸

钠或焦磷酸钠,铝酸盐为偏铝酸钠;所述辅助成膜剂中的钛盐为草酸钛钾,锰盐为乙酸锰,铁盐为草酸铁钾或草酸铁铵,铜盐为焦磷酸铜或草酸铜,钒盐为偏钒酸铵或偏钒酸钠,钨盐为钨酸钠。

16.在本发明中,辅助成膜剂与纳米粒子相互配合作用,当辅助成膜剂选择某一种盐时,纳米粒子中可以不使用这种盐对应的纳米粒子,而是加入辅助成膜剂中未加入的其他盐所对应的纳米粒子。因为本发明通过研究发现,如果只使用辅助成膜剂,会使得涂层划痕硬度和耐磨耐蚀性较差;而如果只使用纳米粒子,则容易出现纳米粒子在电解液中发生团聚,而且部分纳米粒子在微弧氧化处理时会熔化进入涂层的内层,填充微弧氧化涂层大部分孔隙,增强涂层耐蚀性能。辅助成膜剂不仅能够在微弧氧化过程中分解产生具有催化活性的金属氧化物,同时还能帮助纳米粒子更好的沉积在微弧氧化涂层外表面,促进纳米粒子填充孔隙现象的发生,从而既能提升涂层的比表面积,又能使活性催化组分牢牢附着在基体上,使用时不易流失,还能提高涂层的划痕硬度和耐磨耐蚀性能。

17.本发明还提供了一种负载型高效臭氧氧化催化材料的制备方法,制备上述催化材料,具体包括以下步骤:步骤1基体预处理:金属基体经打磨后,清洗除去基体表面的杂质后备用;步骤2配制电解质溶液:按比例称取主成膜剂、辅助成膜剂、纳米粒子和添加剂,加入到去离子水中搅拌至完全溶解,搅拌10~60 min,加入适量的koh调节ph值为7-12,然后静置10~20 min,得到电解质溶液,备用;步骤3微弧氧化处理:将步骤1得到金属基体作为阳极,石墨板或不锈钢板作为阴极,将步骤2得到的电解质溶液倒入电解槽中并将阳极浸没,然后进行微弧氧化处理;步骤4后处理:将氧化处理完毕后的物件进行水洗并冷风吹干或晾干得到催化材料。

18.本发明还提供一种负载型高效臭氧氧化催化材料的应用,采用网状结构的负载上述制备方法制备得到的催化材料用于催化臭氧处理废水。为进一步提高负载催化剂的催化性能,除了采用泡沫基体材料外,还采用网状结构的负载催化剂载体材料处理废水的方法,增大接触面积,提高催化处理效率。

19.与现有技术相比,本发明具有如下有益效果:1、本发明所述催化材料具备多种活性催化组分,这些活性催化组分均为金属氧化物,通过微弧氧化方法原位生长在基体金属表面,与基体附着力强,使用过程不易流失;同时,还通过在电解质溶液中加入tio2、al2o3、zro2等纳米颗粒,提高涂层与金属基体的结合力及涂层的划痕硬度和耐磨耐蚀性;而且,金属基体不同于常见的分子筛或粉体材料,可做成网格结构或块体结构使用,无需流化床等支撑体。

20.2、本发明所述电解质溶液中的电解质能够在微弧氧化过程中分解产生具有催化活性的金属氧化物,同时,金属基体也会在这一过程中形成具有催化活性的金属氧化物,而且,电解质溶液中的纳米粒子通过微弧氧化过程负载至金属基体表面,这三种形式产生的金属氧化物都负载至金属基体表面,并且协同作用,更能有效增强催化材料对臭氧氧化的催化效率。

21.3、本发明所述电解质溶液原料来源广泛,通过对电解质溶液中电解质的选择实现对催化材料成分的控制,制备催化材料的工艺简单,处理时间短,成本低廉,节能环保。

附图说明

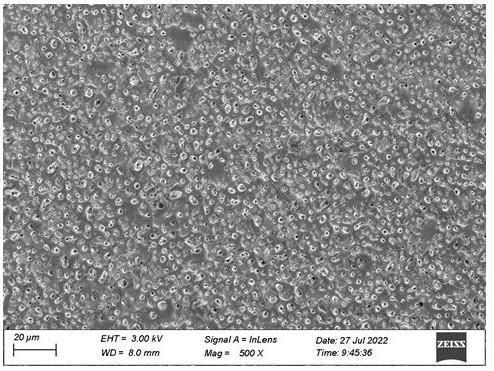

22.图1为实施例1得到的催化材料的显微形貌图。

23.图2为实施例2得到的催化材料的显微形貌图。

24.图3为实施例3得到的催化材料的显微形貌图。

25.图4为实施例3得到的催化材料的宏观照片。

26.图5为实施例3得到的催化材料的元素组成。

具体实施方式

27.下面将结合附图和实施例对本发明作进一步说明。

28.一、实施例实施例1本实施例拟通过微弧氧化的方法提供一种至少包含5种具有催化活性的金属氧化物催化材料的制备方法,包括以下步骤:(1)基体预处理:泡沫铝合金基体经打磨后,并除去基体表面的油渍,备用;(2)配制电解质溶液:按比例称取10 g/l的硅酸钠、30 g/l的六偏磷酸钠、5 g/l乙酸锰、3 g/l草酸铁钾、1g/l纳米二氧化钛、5g/l焦磷酸铜,加入到去离子水中搅拌至完全溶解,并用磁力搅拌器搅拌30min,加入适量的koh调节ph值为7-11,然后静置10min~20min,得到电解质溶液,备用;(3)微弧氧化处理:将步骤(1)得到金属基体作为阳极,石墨板或不锈钢板作为阴极,将步骤(2)得到的电解质溶液倒入电解槽中并将阳极浸没,然后采用恒流模式进行微弧氧化处理,电流密度2a/dm2,占空比5-20%,频率为400-600hz,电压为500-650v,氧化时间为10-20min;处理过程中,注意阴极和阳极间的间距≥100mm,控制温度在≤40℃。

29.(4)后处理:将氧化处理完毕后的物件进行水洗并冷风吹干或晾干得到催化材料。

30.(5)由此制备的催化涂层材料至少包含三氧化二铝、二氧化锰、四氧化三铁、二氧化钛、氧化铜等5种金属氧化物。

31.实施例2本实施例拟通过微弧氧化的方法提供一种至少包含5种具有催化活性的金属氧化物催化材料的制备方法,包括以下步骤:(1)基体预处理:泡沫钛合金基体经打磨后,并除去基体表面的油渍,备用;(2)配制电解质溶液:按比例称取20 g/l的硅酸钠、10 g/l的六偏磷酸钠、5g/l乙酸锰、0.5g/l四氧化三铁、0.3g/l纳米三氧化二铝、0.5g/l纳米氧化锌、5g/l氟化钾,加入到去离子水中搅拌至完全溶解,并用磁力搅拌器搅拌50min,加入适量的koh调节ph值为7-11,然后静置10min~20min,得到电解质溶液,备用;(3)微弧氧化处理:将步骤(1)得到金属基体作为阳极,石墨板或不锈钢板作为阴极,将步骤(2)得到的电解质溶液倒入电解槽中并将阳极浸没,然后采用恒压模式进行微弧氧化处理,电压为450-550v,占空比5-20%,频率为400-600hz,氧化时间为10-20min;处理过程中,注意阴极和阳极间的间距≥100 mm,控制温度在≤40℃。

32.(4)后处理:将氧化处理完毕后的物件进行水洗并冷风吹干或晾干得到催化材料。

33.(5)由此制备的催化涂层材料至少包含二氧化钛、三氧化二铝、二氧化锰、四氧化

三铁、氧化锌等5种金属氧化物。

34.实施例3本实施例拟通过微弧氧化的方法提供一种至少包含6种具有催化活性的金属氧化物催化材料的制备方法,包括以下步骤:(1)基体预处理:泡沫铝合金基体经打磨后,并除去基体表面的油渍,备用;(2)配制电解质溶液:按比例称取15g/l硅酸钠、15g/l六偏磷酸钠、5g/l偏铝酸钠、3g/l草酸钛钾、0.5g/l纳米二氧化钛、0.3g/l纳米四氧化三铁、1g/l钨酸钠、0.3g/l纳米氧化锆、2g/l氧化锌,加入到去离子水中搅拌至完全溶解,并用磁力搅拌器搅拌60min,加入适量的koh调节ph值为7-9,然后静置10min~20min,得到电解质溶液,备用;(3)微弧氧化处理:将步骤(1)得到金属基体作为阳极,石墨板或不锈钢板作为阴极,将步骤(2)得到的电解质溶液倒入电解槽中并将阳极浸没,然后采用恒流模式进行微弧氧化处理,电流密度1.5a/dm2,占空比5-20%,频率为400-600hz,电压为500-650v,氧化时间为10-20min;处理过程中,注意阴极和阳极间的间距≥100mm,控制温度在≤40℃。

35.(4)后处理:将氧化处理完毕后的物件进行水洗并冷风吹干或晾干得到催化材料。

36.(5)由此制备的催化涂层材料至少包含三氧化二铝、二氧化钛、四氧化三铁、三氧化钨、氧化锆、氧化锌等6种氧化物。

37.从图1和图2可以看出,即便实施例1和实施例2都包含了5种金属氧化物,但得到的催化材料的微观形貌却大不相同。实施例1包含了三氧化二铝、二氧化锰、四氧化三铁、二氧化钛、氧化铜5中金属氧化物,从图1可以看出,这5种金属氧化物形成了涂层表面微孔分布均匀结构,孔隙小且多,形成这种结构的原因是基体铝在微弧氧化过程中形成了多孔三氧化二铝为主的微弧氧化膜,更容易形成堇青石结构,从而使得更多的氧化物颗粒附着在其内表面,而这种结构使得实施例1的具有较好的催化性能。实施例2包含了二氧化钛、三氧化二铝、二氧化锰、四氧化三铁、氧化锌5中金属氧化物,从图2可以看出,相较于实施例1和实施例3,实施例2中这5种金属氧化物形成的颗粒结构相对较少,部分金属氧化物融合在了一起,形成这种结构的原因是尽管基体钛也形成了二氧化钛,但涂层的孔隙率不高,三氧化二铝等纳米颗粒通过熔融作用填充在了孔隙中,使得结构致密,而这种结构使得实施例2的催化性能相较于实施例1略差。实施例3包含了三氧化二铝、二氧化钛、四氧化三铁、三氧化钨、二氧化锆、氧化锌这6金属氧化物,从图3中可以看出,这7种金属氧化物既形成了颗粒状结构,也有少部分金属氧化物融合在一起,增大了涂层比表面积,并且,颗粒状结构的尺寸相较于实施例1的颗粒结构更大,形成这种结构的可能原因是在类堇青石结构的基础上,有更多的纳米颗粒参与反应,部分纳米颗粒未熔融而是以沉积的方式附着在涂层表面,而这种结构所带来的催化效果比实施例1和实施例2更优。

38.二、催化性能分析对比例1以100 ml/l的苯酚溶液为模型废水,不加入任何催化剂,仅以氧气为原料,使用实验室臭氧发生器制备臭氧,并以 30 mg/ l的浓度通入反应器底部,气体流速 0.5 l/ min,检测结果表明,废水处理30 min后,苯酚的降解率为45.8%。

39.若将制备的实施例3中的催化材料,做成网格状并置于上述模型废水中,进行废水处理,检测结果表明,废水处理仅30 min后,苯酚的降解率即可达到95.3%。

40.对比例2以50 mg/l的草酸溶液为模型废水,不加入任何催化剂,仅以氧气为原料,使用实验室臭氧发生器制备臭氧,并以 100 mg/ l的浓度通入反应器底部,气体流速 0.5 l/ min,检测结果表明,废水处理40 min后,草酸的降解率为7.7%。

41.若将制备的实施例3中的催化材料,做成网格状并置于上述模型废水中,进行废水处理,检测结果表明,废水处理仅10 min后,草酸的降解率即可达到95.1%。

42.三、催化剂再生性能以草酸为例,首次使用10 min后,可去除初次使用的95.1%的草酸,第2-5次去除率分别为94.1%、92.3%、90.1%、88.6%,第5次催化活性仍达到了初次使用的93.2%。可见,该本发明催化剂是一种活性强且较稳定的催化剂。

43.催化材料的催化性能降低,是由于催化剂不断受臭氧分子表面冲击、废水冲刷,导致催化剂表面部分反应活性位点确实或被其它有机分子占据而失去催化能力。而且,长期使用,催化剂有消耗,表面形貌也会发生改变。但本发明提供的方法还可以通过使用后的催化载体(泡沫铝及铝合金,泡沫钛及钛合金)再进行微弧氧化处理,从而再一次制备负载催化材料,满足使用要求,即实现了催化材料的重复利用。当催化材料的降解率低于80%以下时,可通过再生处理后继续使用,再生处理的具体操作步骤如下:步骤1基体预处理:将催化性能已经下降的催化材料回收,表面清洗除杂后备用;步骤2配制电解质溶液:按比例称取主成膜剂、辅助成膜剂、纳米粒子和添加剂,加入到去离子水中搅拌至完全溶解,搅拌10~60 min,加入适量的koh调节ph值为7-12,然后静置10 min~20 min,得到电解质溶液,备用;步骤3微弧氧化处理:将步骤1处理后的基体作为阳极,石墨板或不锈钢板作为阴极,将步骤2得到的电解质溶液倒入电解槽中并将阳极浸没,然后进行微弧氧化处理;步骤4后处理:将氧化处理完毕后的物件进行水洗并冷风吹干或晾干得到再生的催化材料。

44.经过再生处理后催化材料仍然具有良好的催化性能,以100 ml/l的苯酚溶液为模型废水,将再生后的催化材料做成网格状并置于模型废水中进行废水处理,使用实验室臭氧发生器制备臭氧,并以 30 mg/ l的浓度通入反应器底部,气体流速 0.5 l/ min,检测结果表明,废水处理30 min后,苯酚的降解率为95.1%。本发明所述催化材料能够回收重复再生使用,直至催化材料中的金属基体不足以做成网格状结构继续使用为止,再生处理过程快速简单,从而可以看出本发明所述催化材料具有很好的重复使用特性。

45.因此,本发明采用上述一种用于臭氧氧化催化材料的制备方法,克服了现有非均相催化技术存在的不足,使得催化材料组成结构可控,工艺简单,成本低廉,与基体结合强度高,多种具有催化活性的组分协同催化,效率高。

46.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1