一种双反应中心类芬顿催化剂及其制备方法及其应用

1.本发明属于水处理技术领域,尤其涉及一种双反应中心类芬顿催化剂及其制备方法及其应用。

背景技术:

2.矿冶、电镀、印染、造纸、电子制造等工业废水中,重金属与有机物共存产生的络合效应对各污染物的转化途径和去除机理存在显著影响,导致其难以通过传统化学沉淀、吸附和膜分离等手段实现有效去除。基于fenton高级氧化技术破坏络合分子结构中配位键,同步实现有机配体的降解矿化和重金属的游离释放,是当前重金属-有机络合物处理的常用策略。

3.为从根本上解决均相fenton氧化反应的固有缺陷,如ph响应范围窄、活性组分难以回收、h2o2利用率低等,诸多学者尝试从电子极化理论出发,构建具有电子密集区域和电子稀缺区域的非均相高效类芬顿催化体系。例如,有研究人员利用ti、cu和al三金属共晶格掺杂蒲公英状sio2纤维球,合成了一种双反应中心类芬顿催化剂d-ticual-sio

2 ns,其可以实现较宽ph范围内污水中双酚a、苯海拉明、环丙沙星、苯妥英、2-氯酚和2,4-二氯苯氧乙酸等有机物的氧化降解。还有文献公开,在金属掺杂基础上,通过构建阳离子-π键进一步强化电子极化分布,合成制备了cu-al2o

3-g-c3n4类芬顿催化剂,在该催化剂作用下,h2o2均可最大程度地用于降解双酚a、罗丹明b、亚甲基蓝、2,4-二氯苯氧乙酸和苯妥英等不同有机污染物。然而,现有研究大多围绕金属cu构建唯一富电子反应中心和单个或多个缺电子反应中心,且催化降解对象均为芳烃类有机污染物。

4.从理论上讲,芳烃类污染物供电子能力较强,易与缺电子反应中心结合,但对于供电子能力较弱的其他类型污染物而言,其与缺电子反应中心结合效率相对较低,此时若提供更多的富电子反应中心,则有助于促进h2o2生成

·

oh,强化对此类污染物的氧化降解。由于不同富电子中心条件下,

·

oh自由基形成能力具有明显差异。因此,如何筛选并构建含有多个富电子反应中心的高效类芬顿催化体系,以满足重金属络合物这一典型特征污染物的破络去除仍需深入探索。

技术实现要素:

5.针对以上技术问题,本发明公开了一种双反应中心类芬顿催化剂及其制备方法及其应用,克服了传统均相fenton氧化反应ph响应范围窄、活性组分难以回收、h2o2利用率低等固有缺陷。

6.对此,本发明采用的技术方案为:一种双反应中心类芬顿催化剂的制备方法,包括如下步骤:步骤s1,将有机配位剂溶于水中,加入金属前驱体,混合均匀,得到共混溶液;其中,所述金属前驱体包括异丙醇铝和无机金属盐,所述无机金属盐包括fe盐和co盐;步骤s2,调节所述共混溶液的ph值至小于7,并搅拌至凝胶态,得到凝胶态共混物;

步骤s3,将所述凝胶态共混物进行真空干燥,并于不低于500℃进行高温处理,得到双反应中心类芬顿催化剂。

7.步骤s1中,异丙醇铝是合成金属氧化物al2o3的主要原料,fe盐和co盐是实现晶相掺杂的辅助原料。进一步的,所述fe盐为fecl3,所述co盐为cocl2。

8.采用上述技术方案,以异丙醇铝和无机铁盐、钴盐等为金属前驱体,通过升温诱导和高温热处理工艺,构建一种新型高效的、兼具fe和co双富电子反应中心的类芬顿催化体系,该催化剂可以克服传统均相fenton反应ph响应范围窄、活性组分难以回收、h2o2利用率低等固有缺陷。

9.作为本发明的进一步改进,所述有机配位体为葡萄糖、明胶中的至少一种。

10.作为本发明的进一步改进,所述明胶来源于猪皮、牛骨、制革下脚料或水产动物的生物质废弃物。

11.作为本发明的进一步改进,所述无机金属盐与异丙醇铝的质量比为1:4-14。进一步的,所述无机金属盐与异丙醇铝的质量比为1:6-12。

12.作为本发明的进一步改进,所述fe盐为fecl3·

6h2o,所述co盐为cocl2·

6h2o,所述fe盐与co盐的质量比为1:3-3:1。

13.作为本发明的进一步改进,步骤s2中,调节所述共混溶液的ph值至5-6,并在45~55℃下搅拌至凝胶态。进一步的,调节所述共混溶液的ph值至5。步骤s2中,可以添加氨水调节所述共混溶液的ph值。

14.作为本发明的进一步改进,步骤s3中,所述高温处理的温度为600~800℃。进一步优选的,所述高温处理的温度为700℃。

15.作为本发明的进一步改进,所述双反应中心类芬顿催化剂的制备方法还包括:步骤s4,将步骤s3中处理产物研磨过筛,经洗涤、干燥至恒重。

16.本发明还公开了一种双反应中心类芬顿催化剂,其采用如上任意一项所述的双反应中心类芬顿催化剂的制备方法制备得到。

17.本发明公开了所述双反应中心类芬顿催化剂的应用,其用于重金属-有机络合物的破络。

18.具体而言,包括:将含重金属-有机络合物的废水的ph值调至3-8,将所述双反应中心类芬顿催化剂投加至废水中搅拌,然后滴加h2o2溶液进行反应60-120 min,最后添加naoh形成沉淀后,去除游离态重金属。

19.如上所述的重金属-有机络合物主要是重金属与有机络合物配位形成的复合物,例如ni-乙二胺四乙酸(edta)、cu-乙二胺四乙酸(edta)、ni-柠檬酸(ca)、cu-柠檬酸(ca);相比单一的有机络合物,该类复合物供电子能力有所减弱。

20.作为本发明的进一步改进,所述双反应中心类芬顿催化剂的加入量为0.001~0.005g/ ml。

21.本发明公开了一种重金属-有机络合物的破络处理方法,其包括:将含重金属-有机络合物的废水的ph值调至3-8,将所述双反应中心类芬顿催化剂投加至废水中搅拌,然后滴加h2o2溶液进行反应60-120 min,最后添加naoh形成沉淀后,去除游离态重金属。

22.与现有技术相比,本发明的有益效果为:采用本发明的技术方案,充分利用金属原子电负性差异,构建以fe和co为双富电

子反应中心、al为唯一缺电子反应中心的新型高效类芬顿催化剂,该催化剂可以应用于工业废水中重金属-有机络合污染物的催化氧化破络处理。不同于传统均相fenton氧化反应,本发明技术方案的芬顿催化剂可在相对较宽的ph范围内催化分解h2o2,且与单独al2o3催化剂和单金属晶相掺杂al2o3催化剂相比,本发明技术方案的催化剂可实现h2o2氧化剂的高效利用,羟基自由基产生量增幅达100%;与fe、cu共掺杂al2o3催化剂相比,破络效果至少提高20%。

附图说明

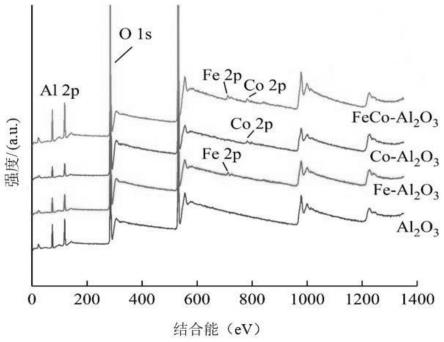

23.图1是实施例1与对比例2、对比例3、al2o3不同类型非均相类芬顿催化剂(al2o3、co-al2o3、fe-al2o3和feco-al2o3)的xps全谱对比图。

24.图2是实施例1中新型高效类芬顿催化剂催化h2o2破络去除重金属-有机络合物的效果图。

25.图3是实施例1与对比例2、对比例3中不同类型非均相类芬顿催化剂催化生成羟基自由基epr信号图。

具体实施方式

26.下面对本发明的较优的实施例作进一步的详细说明。

27.实施例1步骤s1,将3.6 g葡萄糖(或0.2-0.5 g明胶)在70 ℃下溶于20 ml去离子水中,并在超声条件下依次加入异丙醇铝水4.2g、fecl3·

6h2o 0.2625 g、cocl2·

6h2o 0.0875 g,确保无肉眼可见的固体颗粒,其中无机金属盐与异丙醇铝的质量比例为1:12,fecl3·

6h2o与cocl2·

6h2o的质量比例为3:1。

28.步骤s2,利用氨水(2.5 mol/l)调节共混溶液ph至5,在50 ℃下搅拌至凝胶态;步骤s3,将步骤s2中凝胶态共混物在80 ℃下进行真空干燥,并置于马弗炉中于700 ℃高温下处理6 h;步骤s4,将步骤s3中高温产物研磨过100目筛,经去离子水洗涤、烘干后,即得所述的新型高效类芬顿催化剂feco

‑ꢀ

al2o3。

29.采用上述制备方法获得的新型高效类芬顿催化剂主要由al、o、fe、co四类元素组成,其xps图如图1所示,其含量分别为50.62 wt%、44.95 wt%、3.28 wt%和1.15 wt%,与理论含量值相近。

30.采用上述方法制备的新型高效类芬顿催化剂应用在工业废水处理领域,其具体实施步骤包括:以工业废水中常见重金属-有机络合物ni-edta为目标污染物,预调废水ph值至3-8,将0.1 g新型高效类芬顿催化剂投加至50 ml目标溶液中;在磁力搅拌条件下,连续滴加0.25~2 ml h2o2(30 wt%)溶液;充分反应60 min后,投加1 mol/l naoh至溶液ph值为11.0,经充分沉淀后去除溶液中游离态重金属。如图2所示,经上述处理后,废水中ni-edta破络效率和toc去除效率可分别达到94.4% 和54.7%。反应期间催化剂性能稳定,fe和co溶出量分别为0~0.2 mg/l和0.3~0.7 mg/l。

31.实施例2

步骤s1,将3.6 g葡萄糖(或0.2-0.5 g明胶)在70 ℃下溶于20 ml去离子水中,并在超声条件下依次加入异丙醇铝水4.2g、fecl3·

6h2o 0.175g、cocl2·

6h2o 0.525g,确保无肉眼可见的固体颗粒,其中无机金属盐与异丙醇铝的质量比例为1:6,fecl3·

6h2o与cocl2·

6h2o的质量比例为1:3。

32.步骤s2,利用氨水(2.5 mol/l)调节共混溶液ph至5,在50 ℃下搅拌至凝胶态;步骤s3,将步骤s2中凝胶态共混物在80 ℃下进行真空干燥,并置于马弗炉中于700 ℃高温下处理6 h;步骤s4,将步骤s3中高温产物研磨过100目筛,经去离子水洗涤、烘干后,即得所述的新型高效类芬顿催化剂feco

‑ꢀ

al2o3。

33.采用上述方法制备的新型高效类芬顿催化剂应用在工业废水处理领域,其具体实施步骤包括:以工业废水中常见重金属-有机络合物ni-edta为目标污染物,预调废水ph值至3-8,将0.1 g新型高效类芬顿催化剂投加至50 ml目标溶液中;在磁力搅拌条件下,连续滴加0.25~2 ml h2o2(30 wt%)溶液;充分反应60 min后,投加1 mol/l naoh至溶液ph值为11.0,经充分沉淀后去除溶液中游离态重金属。经上述处理后,废水中ni-edta破络效率和toc去除效率可分别达到91.3% 和42.4%。反应期间催化剂性能稳定,fe和co溶出量分别为0.83 mg/l和0.35 mg/l。

34.对比例1步骤s1,将3.6 g葡萄糖(或0.2-0.5 g明胶)在70 ℃下溶于20 ml去离子水中,并在超声条件下依次加入异丙醇铝4.2g、fecl3·

6h2o 0.2625g、cucl2·

2h2o 0.0875 g,确保无肉眼可见的固体颗粒,其中无机金属盐与异丙醇铝的质量比例为1:12,fecl3·

6h2o与cucl2·

6h2o的质量比例为3:1。

35.步骤s2,利用氨水(2.5 mol/l)调节共混溶液ph至5,在50 ℃下搅拌至凝胶态;步骤s3,将步骤s2中凝胶态共混物在80 ℃下进行真空干燥,并置于马弗炉中于700 ℃高温下处理6 h;步骤s4,将步骤s3中高温产物研磨过100目筛,经去离子水洗涤、烘干后,即得所述的类芬顿催化剂;基于上述制备方法获得的类芬顿催化剂主要由al、o、fe、cu四类元素组成。

36.采用上述方法制备的类芬顿催化剂对工业废水中重金属-有机络合物进行破络处理,具体实施步骤包括:以工业废水中常见重金属-有机络合物ni-edta为目标污染物,预调废水ph值至3-8,将0.1 g类芬顿催化剂投加至50 ml目标溶液中;在磁力搅拌条件下,连续滴加0.25~2 ml h2o2(30 wt%)溶液;充分反应60 min后,投加1 mol/l naoh至溶液ph值为11.0,经充分沉淀后去除溶液中游离态重金属。经上述处理后,废水中ni-edta破络效率和toc去除效率为70.9%和52.6%。

37.对比例2步骤s1,将3.6 g葡萄糖(或0.2-0.5 g明胶)在70 ℃下溶于20 ml去离子水中,并在超声条件下依次加入异丙醇铝(4.2 g/20 ml)、fecl3·

6h2o(0.35 g/15 ml),确保无肉眼可见的固体颗粒,其中无机金属盐与异丙醇铝的质量比例为1:12;

步骤s2,利用氨水(2.5 mol/l)调节共混溶液ph至5,在50 ℃下搅拌至凝胶态;步骤s3,将步骤s2中凝胶态共混物在80 ℃下进行真空干燥,并置于马弗炉中于700 ℃高温下处理6 h;步骤s4,将步骤s3中高温产物研磨过100目筛,经去离子水洗涤、烘干后,即得所述的类芬顿催化剂fe-al2o3;如图1所示,基于上述制备方法获得的类芬顿催化剂主要由al、o、fe三类元素组成。

38.采用上述方法制备的类芬顿催化剂对工业废水中重金属-有机络合物进行破络处理,具体实施步骤包括:以工业废水中常见重金属-有机络合物ni-edta为目标污染物,预调废水ph值至3-8,将0.1 g类芬顿催化剂投加至50 ml目标溶液中;在磁力搅拌条件下,连续滴加0.25~2 ml h2o2(30 wt%)溶液;充分反应60 min后,投加1 mol/l naoh至溶液ph值为11.0,经充分沉淀后去除溶液中游离态重金属。经上述处理后,废水中ni-edta破络效率和toc去除效率仅为58.9%和52.1%,明显低于实施案例1中处理效果。

39.对比例3步骤s1,将3.6 g葡萄糖(或0.2-0.5 g 明胶)在70 ℃下溶于20 ml去离子水中,并在超声条件下依次加入异丙醇铝(4.2 g/20 ml)、cocl2·

6h2o(0.35 g/15 ml),确保无肉眼可见的固体颗粒,其中无机金属盐与异丙醇铝的质量比例为1:12;步骤s2,利用氨水(2.5 mol/l)调节共混溶液ph至5,在50 ℃下搅拌至凝胶态;步骤s3,将步骤s2中凝胶态共混物在80 ℃下进行真空干燥,并置于马弗炉中于700 ℃高温下处理6 h;步骤s4,将步骤s3中高温产物研磨过100目筛,经去离子水洗涤、烘干后,即得所述的类芬顿催化剂co-al2o3;基于上述制备方法获得的类芬顿催化剂主要由al、o、co三类元素组成。

40.采用上述方法制备的类芬顿催化剂对工业废水中重金属-有机络合物进行破络处理,具体实施步骤包括:以工业废水中常见重金属-有机络合物ni-edta为目标污染物,预调废水ph值至3-8,将0.1 g类芬顿催化剂投加至50 ml目标溶液中;在磁力搅拌条件下,连续滴加0.25~2 ml h2o2(30 wt%)溶液;充分反应60 min后,投加1 mol/l naoh至溶液ph值为11.0,经充分沉淀后去除溶液中游离态重金属。经上述处理后,废水中ni-edta破络效率和toc去除效率仅为48.4%和44.2%,明显低于实施案例1中处理效果。

41.将实施例1与对比例2、对比例3以及al2o3这几种不同类型非均相类芬顿催化剂用于h2o2催化效果的对比,各催化剂催化生成羟基自由基epr信号对比图如图3所示,可见,实施例1与单独al2o3、对比例2的fe-al2o3、对比例3的co-al2o3催化体系相比,fe和co共掺杂催化体系下,h2o2产生的羟基自由基强度显著提高,增幅高达100%。

42.通过上述实施例和对比例的对比可见,相比单金属晶相掺杂al2o3催化剂和对比例1的fe、cu共掺杂al2o3催化剂,实施例1的fe、co共掺杂al2o3催化剂具有明显优势。

43.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的

保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1