一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温SCR催化剂制备方法与流程

一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂制备方法

技术领域

1.本发明属于环境保护技术领域,涉及氮氧化物的控制技术,目标污染物来源于垃圾焚烧、钢铁烧结和有色冶炼等行业,尤其涉及一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂制备方法。

背景技术:

2.近十年来,我国垃圾焚烧发电事业蓬勃发展,在有效降低城市固体垃圾、减少垃圾填埋用地方面做出了巨大的贡献,但垃圾焚烧烟气中含有大量有害气体需要处理,其中的氮氧化物是主要大气污染物之一,不仅危害人体健康,更会引起光化学污染、酸雨等污染,并促进二次颗粒物的形成,对社会环境造成巨大的危害。目前no

x

处理技术以氮氧化物选择催化还原(scr,selective catalytic reduction)为主,但商业scr脱硝催化v2o

5-moo3(wo3)/tio2的脱硝温度范围为300~350℃,然而垃圾焚烧电厂的脱硝装置处的尾气温度在200℃以下,若使用商业scr脱硝催化剂,则需要加热尾气以提高其温度,但该过程不利于工厂的经济效益,故急需研发低温scr催化剂。

3.传统的低温scr催化剂需要在300~600摄氏度的高温下焙烧,而焙烧是高耗能步骤,提升了生产成本,且不利于国家的碳中和布局,同时焙烧步骤本身还会产生氮氧化物等污染物。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂制备方法。

5.这种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂制备方法,包括以下步骤:

6.s1、将金属盐加入至去离子水中溶解,作为溶液a;将强氧化试剂和碱液加入至去离子水中溶解,作为溶液b;将溶液b加入至溶液a中,并保持ph在10~14之间;

7.s2、在液体中持续循环通入臭氧;

8.s3、在密闭环境中加热回流;

9.s4、在烘箱内干燥烘干,得到低温scr催化剂。

10.作为优选,步骤s1中:所述金属盐包括铁盐和锰盐,所述金属盐中还可以包括铈盐、锡盐、铜盐和银盐中的一种或多种。

11.作为优选,步骤s1中:所述锰盐包括乙酸锰、硝酸锰、硫酸锰和氯化锰中的至少一种;所述铁盐包括硝酸铁、氯化铁、硫酸铁和乙酸铁中的至少一种;所述铈盐包括硝酸铈、硝酸铈铵、硫酸铈和氯化铈中的至少一种;所述锡盐包括氯化亚锡、乙酸亚锡、硫酸亚锡和草酸亚锡中的至少一种;所诉铜盐包括硝酸铜、硫酸铜、乙酸铜和氯化铜中的至少一种;所诉银盐包括硝酸盐和乙酸银中的至少一种。

12.作为优选,步骤s1中:所述强氧化试剂包括高锰酸钾、次氯酸钠、氯酸钠、过硫酸氢钾、高铁酸钠、双氧水和重铬酸钾中的至少一种。

13.作为优选,步骤s1中:所述碱液包括氢氧化钠、氨水、碳酸氢钠和碳酸钠中的至少一种。

14.作为优选,步骤s2中:臭氧的浓度为0~20mg/l,持续时间为20~60分钟。

15.作为优选,步骤s3中:加热回流的温度范围为50~95℃,回流时间为1~12小时。

16.作为优选,步骤s4中:烘箱干燥温度为110~200℃,干燥时间为5~48小时。

17.作为优选:低温scr催化剂中,fe源的用量以fe2o3计算,为催化剂总质量的3~20wt.%;mn源的用量以mno2计算,为催化剂总质量的35~90wt.%;ce源的用量以ceo2计算,为催化剂总质量的0~20wt.%;sn源的用量以sno2计算,为催化剂总质量的0~20wt.%;cu源的用量以cuo计算,为催化剂总质量的0~20wt.%;ag源的用量以ag2o计算,为催化剂总质量的0~5wt.%。

18.本发明的有益效果是:

19.1)本发明的催化剂制备过程中采用液相氧化工艺替代了传统低温scr催化剂制备过程中的高温焙烧步骤,可以有效降低能耗、节约成本、减少污染物的排放。

20.2)通过本发明方法低温制备的scr脱硝催化剂适用于100~210℃的低温范围,因此可以直接应用于一般的垃圾焚烧电厂的脱硝处理,而不需要额外对尾气进行加热,应用成本较现有的商业scr脱硝催化剂有明显降低。

21.3)本发明方法制备的scr脱硝催化剂晶化程度低,能暴露更多的缺陷位点,提供更多的活性点位,脱硝催化性能优异。

附图说明

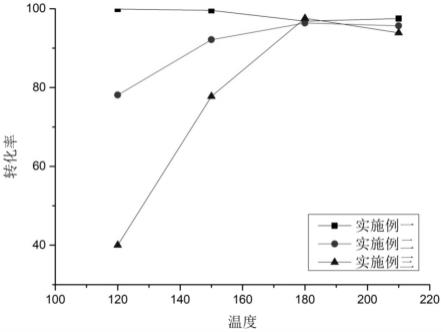

22.图1是本发明所得粉体催化剂的脱硝效率示意图。

具体实施方式

23.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

24.实施例一

25.一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂,其制备方法为:

26.步骤一:取乙酸锰15.9g,氯化亚锡1.26g,硝酸银0.15g,乙酸铜1.13g,氯化铁1.81g,于200ml去离子水中溶解完全,作为溶液a;取氯酸钠3.5g,氢氧化钠1.3g,碳酸氢钠10.6g于50ml去离子水中,作为溶液b;将溶液b缓慢加入至溶液a中,使ph在11~12之间,并不断搅拌;

27.步骤二:向液体中持续循环通入20mg/l浓度的臭氧,持续60分钟;

28.步骤三:在密闭环境中加热回流,温度为80℃,回流时间为6小时;

29.步骤四:在烘箱内干燥,干燥温度为180℃,干燥时间为20小时,最后得到催化剂成品。

30.实施例二

31.一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂,其制备方法为:

32.步骤一:取氯化锰8.69g,乙酸亚锡0.81g,硝酸银0.44g,硫酸铜0.99g,硝酸铁3.02g,硝酸铈3.22g,于200ml去离子水中溶解完全,作为溶液a;取次氯酸钠5.36g,氢氧化钠1.52g于50ml去离子水中,作为溶液b;将溶液b缓慢加入至溶液a中,使ph在11~12之间,并不断搅拌。;

33.步骤二:向液体中持续循环通入15mg/l浓度的臭氧,持续40分钟;

34.步骤三:在密闭环境中加热回流,温度为80℃,回流时间为3小时;

35.步骤四:在烘箱内干燥,干燥温度为150℃,干燥时间为15小时,最后得到催化剂成品。

36.实施例三

37.一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂,其制备方法为:

38.步骤一:取硝酸锰8.23g,硫酸亚锡2.14g,乙酸银0.29g,硝酸铜3.5g,硫酸铁4.5g,硫酸铈铵3.18g,于200ml去离子水中溶解完全,作为溶液a;取高锰酸钾5.9g,碳酸氢钠29.4g于50ml去离子水中,作为溶液b;将溶液b缓慢加入至溶液a中,使ph在10~11之间,并不断搅拌;

39.步骤二:向液体中持续循环通入10mg/l浓度的臭氧,持续20分钟;

40.步骤三:在密闭环境中加热回流,温度为60℃,回流时间为4小时;

41.步骤四:在烘箱内干燥,干燥温度为120℃,干燥时间为12小时,最后得到催化剂成品。

42.实施例一至三制成的三组低温scr催化剂成品,在常压,空速40000h-1

,no浓度500ppm,nh3浓度510ppm,o2浓度5vol.%,温度120~210℃的条件下进行脱硝处理,得到的转化效率随温度的变化关系如图1所示:

43.实施例一得到的低温scr催化剂在测试的温度区间内使脱硝处理得到了极高的转化效率,温度120~210℃的条件下转化效率均高于95%,在温度为150℃时,催化得到的转化效率为97.5%;

44.实施例二得到的低温scr催化剂的转化效率随温度的提升先上升后缓慢下降,当温度为150℃时,催化得到的转化效率为92.2%;

45.实施例三得到的低温scr催化剂在测试温度为120℃时催化得到的转化效率较低,为40%,但随着温度的提升,转化效率显著提升,并在180℃时达到最高,然后随温度的提升呈现出下降的趋势;当温度为150℃时,催化得到的转化效率为77.8%。

46.可见,本发明提出的一种低碳节能的以液相氧化步骤替代高温焙烧步骤的低温scr催化剂制备方法,制成的低温scr催化剂在低温状态下表现出优秀的催化性能,相比现有的传统的低温scr催化剂,本发明方法制备的低温scr催化剂可以直接对200℃以下的废弃进行处理,而不需要进行预加热,因此大大降低了工厂处理尾气的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1