一种适用超细尾砂胶结料的微波辅助高效搅拌装置及方法与流程

1.本发明属于充填采矿技术领域,特别是涉及一种适用超细尾砂胶结料的微波辅助高效搅拌装置及方法。

背景技术:

2.充填采矿法在地下矿山开采中逐渐占据主导地位,且充填采矿法中运用最广泛是尾砂胶结充填,具体通过尾砂与水和其他胶结材料按一定比例混合制成高强度充填体,为井下安全开采提供保障。

3.然而,高强度充填体在充填前处于质量浓度很高的充填料浆状态,此时的充填料浆具有非常高的屈服应力,这会给管道输送环节带来困难。

4.由于充填工艺是一个长流程动态过程,而搅拌又是充填工艺中非常重要的一个环节,搅拌方式及搅拌参数的确定需要考虑物料在搅拌过程中的流变行为规律,而且搅拌后料浆的屈服应力及粘度还是评估搅拌效果的关键指标。

5.目前,随着选矿工艺和选矿技术的进步,充填料浆中的尾砂颗粒越来越细,而超细尾砂胶结料的屈服应力、粘度和流动阻力也越来越大,导致超细尾砂胶结料通过常规搅拌装置进行搅拌制备过程中存在搅拌功率需求大、搅拌效率低下的缺陷。

技术实现要素:

6.针对现有技术存在的问题,本发明提供一种适用超细尾砂胶结料的微波辅助高效搅拌装置及方法,能够在超细尾砂胶结料搅拌制备过程中通过微波方式进行辅助加热,提高超细尾砂胶结料在搅拌过程中的浆料流动性,降低搅拌功率的需求,进一步提高搅拌效率。

7.为了实现上述目的,本发明采用如下技术方案:一种适用超细尾砂胶结料的微波辅助高效搅拌装置,包括罐体、搅拌组件、微波辅助加热器、多孔隔热落料板、进料组件、进水组件及出料组件;所述搅拌组件包括搅拌电机、搅拌轴及搅拌桨叶;所述搅拌电机竖直固装在罐体顶部,搅拌电机的动力输出轴朝下伸入罐体内部;所述搅拌轴通过联轴器与搅拌电机的动力输出轴同轴固连在一起;所述搅拌桨叶固定设置在搅拌轴上;所述微波辅助加热器固定设置在罐体底部;所述多孔隔热落料板固定设置在罐体内部底侧,多孔隔热落料板与罐体底板之间形成微波加热区;所述进料组件和进水组件并列设置在罐体顶部;所述出料组件设置在罐体底部。

8.所述进料组件包括进料斗、进料缓存桶、进料管及第一电控阀;所述进料管竖直固装在罐体顶板上,进料管的下管口延伸至罐体内,进料管的上管口位于罐体顶板上方;所述进料缓存桶位于进料管上方,进料缓存桶与进料管相连通;所述进料斗位于进料缓存桶上方,进料斗与进料缓存桶相连通;所述第一电控阀设置在罐体顶板上方的进料管上。

9.所述进水组件包括进水管、进水喷头及第二电控阀;所述进水管竖直固装在罐体顶板上,进水管的下管口延伸至罐体内,进水管的上管口位于罐体顶板上方;所述进水喷头

安装在进水管的下管口;所述第二电控阀设置在罐体顶板上方的进水管上。

10.所述出料组件包括出料管及第三电控阀;所述出料管竖直固装在罐体底板中部,出料管的上管口与罐体底板上表面相平齐,出料管的下管口位于罐体底板下方;所述第三电控阀设置在罐体底板下方的出料管上。

11.在所述罐体侧壁板上设置有透明观察窗,在透明观察窗上设有料位刻度线。

12.在所述罐体底部固定安装有支撑架,在支撑架底部设置有万向行走轮。

13.在所述微波加热区内设置有温度传感器。

14.一种适用超细尾砂胶结料的微波辅助高效搅拌方法,采用了所述的适用超细尾砂胶结料的微波辅助高效搅拌装置,包括如下步骤:

15.步骤一:开启第一电控阀,将超细尾砂胶结料依次通过进料斗、进料缓存桶及进料管送入罐体内;同时,开启第二电控阀,将清水依次通过进水管和进水喷头送入罐体内;其中,超细尾砂胶结料和清水的添加量需要按照设定好的水灰比执行;

16.步骤二:通过透明观察窗实时观察罐体内物料添加情况,同时通过料位刻度线判断物料的实时料位高度,当物料的料位高度达到设定值后,关闭第一电控阀和第二电控阀,结束物料的添加;

17.步骤三:启动搅拌电机,进而带动搅拌轴和搅拌桨叶同步转动,通过转动的搅拌桨叶对罐体内物料进行搅拌,同时启动微波辅助加热器,通过微波辐射对微波加热区内的物料进行加热,以提高物料的料浆流动性,多孔隔热落料板在阻隔微波辐射向上扩散的同时使浆料可以在多孔隔热落料板上下两侧自由流动,保证料浆的温度均匀性;

18.步骤四:当料浆达到充填要求后,由温度传感器实时检测料浆的温度,若料浆的温度未达到设定值,则继续对料浆执行搅拌及微波加热过程,直到料浆的温度达到设定值;

19.步骤五:当料浆的温度达到设定值后,关闭微波辅助加热器和搅拌电机,之后开启第三电控阀,罐体内的料浆由出料管排出,排出的料浆则通过自流或泵送方式输送至地下采场的采空区;

20.步骤六:当罐体内的料浆排空后,重新开启第二电控阀,依次通过进水管和进水喷头向罐体内喷洒清水,用以清洗罐体内表面,清洗过程中临时启动微波辅助加热器,通过微波辐射对流入微波加热区的水进行加热,利用热水来提高多孔隔热落料板以及罐体底部的清洗效果,当出料管排出的水中不再含有料浆残留时,先关闭微波辅助加热器,再关闭第二电控阀,等出料管中不再有水排出后,关闭第三电控阀,为下一次料浆搅拌做准备。

21.本发明的有益效果:

22.本发明的适用超细尾砂胶结料的微波辅助高效搅拌装置及方法,能够在超细尾砂胶结料搅拌制备过程中通过微波方式进行辅助加热,提高超细尾砂胶结料在搅拌过程中的浆料流动性,降低搅拌功率的需求,进一步提高搅拌效率。

附图说明

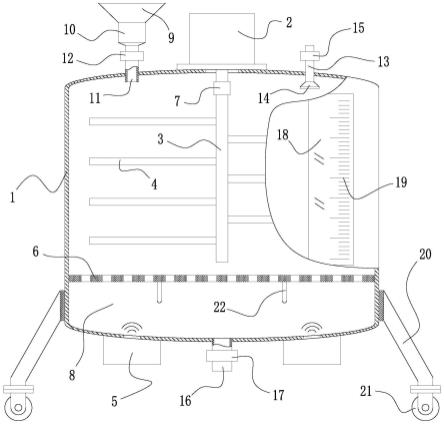

23.图1为本发明的一种适用超细尾砂胶结料的微波辅助高效搅拌装置的结构示意图;

24.图中,1—罐体,2—搅拌电机,3—搅拌轴,4—搅拌桨叶,5—微波辅助加热器,6—多孔隔热落料板,7—联轴器,8—微波加热区,9—进料斗,10—进料缓存桶,11—进料管,

12—第一电控阀,13—进水管,14—进水喷头,15—第二电控阀,16—出料管,17—第三电控阀,18—透明观察窗,19—料位刻度线,20—支撑架,21—万向行走轮,22—温度传感器。

具体实施方式

25.下面结合附图和具体实施例对本发明做进一步的详细说明。

26.如图1所示,一种适用超细尾砂胶结料的微波辅助高效搅拌装置,包括罐体1、搅拌组件、微波辅助加热器5、多孔隔热落料板6、进料组件、进水组件及出料组件;所述搅拌组件包括搅拌电机2、搅拌轴3及搅拌桨叶4;所述搅拌电机2竖直固装在罐体1顶部,搅拌电机2的动力输出轴朝下伸入罐体1内部;所述搅拌轴3通过联轴器7与搅拌电机2的动力输出轴同轴固连在一起;所述搅拌桨叶4固定设置在搅拌轴3上;所述微波辅助加热器5固定设置在罐体1底部;所述多孔隔热落料板6固定设置在罐体1内部底侧,多孔隔热落料板6与罐体1底板之间形成微波加热区8;所述进料组件和进水组件并列设置在罐体1顶部;所述出料组件设置在罐体1底部。本实施例中,罐体1的直径为1000mm,罐体1的高度为1000mm,搅拌电机2的额定功率为1.5kw,微波辅助加热器5的额定功率为0.5kw,微波辅助加热器5的微波辐射波长为122mm,微波辅助加热器5的频率为2450mhz,微波加热区8的高度为122mm。

27.所述进料组件包括进料斗9、进料缓存桶10、进料管11及第一电控阀12;所述进料管11竖直固装在罐体1顶板上,进料管11的下管口延伸至罐体1内,进料管11的上管口位于罐体1顶板上方;所述进料缓存桶10位于进料管11上方,进料缓存桶10与进料管11相连通;所述进料斗9位于进料缓存桶10上方,进料斗9与进料缓存桶10相连通;所述第一电控阀12设置在罐体1顶板上方的进料管11上。

28.所述进水组件包括进水管13、进水喷头14及第二电控阀15;所述进水管13竖直固装在罐体1顶板上,进水管13的下管口延伸至罐体1内,进水管13的上管口位于罐体1顶板上方;所述进水喷头14安装在进水管13的下管口;所述第二电控阀15设置在罐体1顶板上方的进水管13上。

29.所述出料组件包括出料管16及第三电控阀17;所述出料管16竖直固装在罐体1底板中部,出料管16的上管口与罐体1底板上表面相平齐,出料管16的下管口位于罐体1底板下方;所述第三电控阀17设置在罐体1底板下方的出料管16上。

30.在所述罐体1侧壁板上设置有透明观察窗18,在透明观察窗18上设有料位刻度线19。

31.在所述罐体1底部固定安装有支撑架20,在支撑架20底部设置有万向行走轮21,使罐体1整体具备了可移动性。

32.在所述微波加热区8内设置有温度传感器22。

33.一种适用超细尾砂胶结料的微波辅助高效搅拌方法,采用了所述的适用超细尾砂胶结料的微波辅助高效搅拌装置,包括如下步骤:

34.步骤一:开启第一电控阀12,将超细尾砂胶结料依次通过进料斗9、进料缓存桶10及进料管11送入罐体1内;同时,开启第二电控阀15,将清水依次通过进水管13和进水喷头14送入罐体1内;其中,超细尾砂胶结料和清水的添加量需要按照设定好的水灰比执行;

35.步骤二:通过透明观察窗18实时观察罐体1内物料添加情况,同时通过料位刻度线19判断物料的实时料位高度,当物料的料位高度达到设定值后,关闭第一电控阀12和第二

电控阀15,结束物料的添加;

36.步骤三:启动搅拌电机2,进而带动搅拌轴3和搅拌桨叶4同步转动,通过转动的搅拌桨叶4对罐体1内物料进行搅拌,同时启动微波辅助加热器5,通过微波辐射对微波加热区8内的物料进行加热,以提高物料的料浆流动性,多孔隔热落料板6在阻隔微波辐射向上扩散的同时使浆料可以在多孔隔热落料板6上下两侧自由流动,保证料浆的温度均匀性;

37.步骤四:当料浆达到充填要求后,由温度传感器22实时检测料浆的温度,若料浆的温度未达到设定值,则继续对料浆执行搅拌及微波加热过程,直到料浆的温度达到设定值;本实施例中,温度设定值为90℃;

38.步骤五:当料浆的温度达到设定值后,关闭微波辅助加热器5和搅拌电机2,之后开启第三电控阀17,罐体1内的料浆由出料管16排出,排出的料浆则通过自流或泵送方式输送至地下采场的采空区;

39.步骤六:当罐体1内的料浆排空后,重新开启第二电控阀15,依次通过进水管13和进水喷头14向罐体1内喷洒清水,用以清洗罐体1内表面,清洗过程中临时启动微波辅助加热器5,通过微波辐射对流入微波加热区8的水进行加热,利用热水来提高多孔隔热落料板6以及罐体1底部的清洗效果,当出料管16排出的水中不再含有料浆残留时,先关闭微波辅助加热器5,再关闭第二电控阀15,等出料管16中不再有水排出后,关闭第三电控阀17,为下一次料浆搅拌做准备。

40.此外,如果充填料浆已经事先制备好,仍然可以在正式充填前通过本发明的装置进行加热搅拌,具体使用时,只需将事先制备好的低温料浆依次进料斗9、进料缓存桶10及进料管11送入罐体1内,之后按照本发明的方法中的步骤四至步骤六执行即可。

41.实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1