一种负载型束型碳纳米管及其催化剂的制作方法与流程

1.本发明涉及碳纳米管技术领域,具体为一种负载型束型碳纳米管及其催化剂的制作方法。

背景技术:

2.锂电池市场对碳纳米管导电浆料需求保持高速增长;氢燃料汽车的布局扩大,氢燃料电池的需求提升;sdi、lgc等大厂在加速碳纳米管导电剂在动力电池领域的导入;高镍化、硅基负极市场放量,对碳纳米管导电浆料需求提升;其他运用领域固态电池、轮胎、纺织、半导体等的拓展。

3.碳纳米管的形态对于碳纳米管的电导率及理化性能具有重要意义。现有技术制备的碳纳米管多相互纠缠,导致材料整体的导线性能较差。cn201710778447.5公开了一种制备束丛状碳纳米管用催化剂、其制备方法及束丛状碳纳米管。其碳纳米管主体部分虽然具备束从状特征,但是其上仍然具有较多相互纠缠的碳纳米管,严格意义上将仅属于半束型半缠结型,而没有做到完整的束型。因此,其电导率仍然不佳。

技术实现要素:

4.本发明的目的在于克服上述问题,提供一种负载型束型碳纳米管及其催化剂的制作方法。为实现上述目的,本发明采用如下技术方案:

5.一种负载型束型碳纳米管的催化剂的制作方法,包括如下步骤:

6.s1.配置钼与柠檬酸溶液,放入a容器中;

7.s2.配置硝酸钴溶液,放入b容器中;

8.s3.观察容器a、b中溶液为澄清时,将两种溶液充分混合;

9.s4.向s3所得混合溶液中加入氧化镁载体;

10.s5.进行恒温水浴加热,加热温度为50-70℃;

11.s6.加热完毕后,将混合溶液放入真空旋转蒸发仪内,进行真空干燥;

12.s7.将上述溶液放入马弗炉内煅烧;

13.s8.研磨得到成品负载型碳纳米管催化剂。

14.作为改进,步骤s1中所述钼与柠檬酸溶液的摩尔比为0.1-1:1。

15.作为改进,步骤s2中所述硝酸钴溶液的添加量为:硝酸钴与钼的摩尔比为10:1-10。

16.作为改进,步骤s4中所述氧化镁载体的添加量为:氧化镁、硝酸钴与钼的比例为100:10:1-10。

17.作为改进,步骤s5中所述水域加热的时间为20-40min。

18.作为改进,步骤s6中所述真空旋转蒸发仪的工作条件为:负压0.1bar,真空干燥60min。

19.作为改进,步骤s7中所述马弗炉煅烧的方法为:300℃加热60min,然后以10℃/min

的升温速率升温至720℃,加热180min。

20.作为改进,所述步骤s8研磨后过60-100目筛。

21.本发明公开了一种负载型束型碳纳米管的制作方法,包括如下步骤:

22.步骤1、向50mm石英反应器中加入1g催化剂(60目~80目),称量精确到0.01g;

23.步骤2、将石英反应器顶部密封后插入50mm三段加热炉;

24.步骤3、接好进气和出气管路,检查热电偶显温是否正常;

25.步骤4、打开质量流量计控制面板电源;

26.步骤5、打开n2气路,调节n2流量为2l/min;

27.步骤6、打开加热电源,将三段控温均设定成660℃;

28.步骤7、当三段温度均稳定在660℃后打开氢气阀门,准备氢还原;

29.步骤8、将n2流量降为1l/min,调节h2流量为1l/min,氢还原5min;

30.步骤9、记录开始还原时的显温温度和气体流量;

31.步骤10、打开丙烯阀门,准备积碳反应;

32.步骤11、将n2流量降为1l/min,调节丙烯流量为1l/min,积碳1小时;

33.步骤12、反应结束后关闭丙烯阀门,将n2流量升至2l/min,关闭反应炉加热电源,缓慢将石英反应器取出;

34.步骤13、记录积碳反应开始和反应结束时的显温温度和气体流量。

35.本发明的优点在于:

36.本发明采用浸渍法制作碳纳米管催化剂,浸渍法可以将活性物质均匀负载在载体表面,有效提高催化剂的活性,避免制作的碳纳米管产生缺陷。

37.本发明制备的碳纳米管为束型结构,相互缠结的碳纳米管含量少,导电效果好理化性能好。

38.本发明制作催化剂及碳纳米管的方法简单,可以进行广泛的市场推广。

附图说明

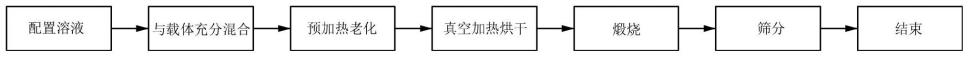

39.图1为本发明制作催化剂的工艺流程图。

40.图2为实施例1制作的碳纳米管的形貌。

41.图3为实施例2制作的碳纳米管的形貌。

42.图4为实施例4制作的碳纳米管的形貌。

43.图5为实施例4制作的催化剂的形貌。

具体实施方式

44.下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限定本发明的保护范围。

45.实施例1

46.本实施例公开了一种负载型束型碳纳米管的催化剂的制作方法,包括如下步骤:

47.s1.配置钼与柠檬酸溶液,放入a容器中,钼与柠檬酸溶液的摩尔比为0.1:1;

48.s2.配置硝酸钴溶液,放入b容器中,硝酸钴溶液的添加量为:硝酸钴与钼的摩尔比为10:1;

49.s3.观察容器a、b中溶液为澄清时,将两种溶液充分混合;

50.s4.向s3所得混合溶液中加入氧化镁载体,氧化镁载体的添加量为:氧化镁、硝酸钴与钼的比例为100:10:1;

51.s5.进行恒温水浴加热,加热温度为50-70℃,加热时间30min;

52.s6.加热完毕后,将混合溶液放入真空旋转蒸发仪内,负压0.1bar,真空干燥60min;

53.s7.将上述溶液放入马弗炉内煅烧,300℃加热60min,然后以10℃/min的升温速率升温至720℃,加热180min;

54.s8.研磨,过60-100目筛得到成品负载型碳纳米管催化剂。

55.本实施例还公开了一种负载型束型碳纳米管的制作方法,包括如下步骤:

56.步骤1、向50mm石英反应器中加入1g催化剂(60目~80目),称量精确到0.01g;

57.步骤2、将石英反应器顶部密封后插入50mm三段加热炉;

58.步骤3、接好进气和出气管路,检查热电偶显温是否正常;

59.步骤4、打开质量流量计控制面板电源;

60.步骤5、打开n2气路,调节n2流量为2l/min;

61.步骤6、打开加热电源,将三段控温均设定成660℃;

62.步骤7、当三段温度均稳定在660℃后打开氢气阀门,准备氢还原;

63.步骤8、将n2流量降为1l/min,调节h2流量为1l/min,氢还原5min;

64.步骤9、记录开始还原时的显温温度和气体流量;

65.步骤10、打开丙烯阀门,准备积碳反应;

66.步骤11、将n2流量降为1l/min,调节丙烯流量为1l/min,积碳1小时;

67.步骤12、反应结束后关闭丙烯阀门,将n2流量升至2l/min,关闭反应炉加热电源,缓慢将石英反应器取出;

68.步骤13、记录积碳反应开始和反应结束时的显温温度和气体流量。

69.实施例2

70.本实施例公开了一种负载型束型碳纳米管的催化剂的制作方法,包括如下步骤:

71.s1.配置钼与柠檬酸溶液,放入a容器中,钼与柠檬酸溶液的摩尔比为0.2:1;

72.s2.配置硝酸钴溶液,放入b容器中,硝酸钴溶液的添加量为:硝酸钴与钼的摩尔比为10:2;

73.s3.观察容器a、b中溶液为澄清时,将两种溶液充分混合;

74.s4.向s3所得混合溶液中加入氧化镁载体,氧化镁载体的添加量为:氧化镁、硝酸钴与钼的比例为100:10:2;

75.s5.进行恒温水浴加热,加热温度为50-70℃,加热时间30min;

76.s6.加热完毕后,将混合溶液放入真空旋转蒸发仪内,负压0.1bar,真空干燥60min;

77.s7.将上述溶液放入马弗炉内煅烧,300℃加热60min,然后以10℃/min的升温速率升温至720℃,加热180min;

78.s8.研磨,过60-100目筛得到成品负载型碳纳米管催化剂。

79.本实施例使用催化剂制备碳纳米管的方法与实施例1相同。

80.实施例3

81.本实施例公开了一种负载型束型碳纳米管的催化剂的制作方法,包括如下步骤:

82.s1.配置钼与柠檬酸溶液,放入a容器中,钼与柠檬酸溶液的摩尔比为0.5:1;

83.s2.配置硝酸钴溶液,放入b容器中,硝酸钴溶液的添加量为:硝酸钴与钼的摩尔比为10:5;

84.s3.观察容器a、b中溶液为澄清时,将两种溶液充分混合;

85.s4.向s3所得混合溶液中加入氧化镁载体,氧化镁载体的添加量为:氧化镁、硝酸钴与钼的比例为100:10:5;

86.s5.进行恒温水浴加热,加热温度为50-70℃,加热时间30min;

87.s6.加热完毕后,将混合溶液放入真空旋转蒸发仪内,负压0.1bar,真空干燥60min;

88.s7.将上述溶液放入马弗炉内煅烧,300℃加热60min,然后以10℃/min的升温速率升温至720℃,加热180min;

89.s8.研磨,过60-100目筛得到成品负载型碳纳米管催化剂。

90.本实施例使用催化剂制备碳纳米管的方法与实施例1相同。

91.实施例4

92.本实施例公开了一种负载型束型碳纳米管的催化剂的制作方法,包括如下步骤:

93.s1.配置钼与柠檬酸溶液,放入a容器中,钼与柠檬酸溶液的摩尔比为1:1;

94.s2.配置硝酸钴溶液,放入b容器中,硝酸钴溶液的添加量为:硝酸钴与钼的摩尔比为1:1;

95.s3.观察容器a、b中溶液为澄清时,将两种溶液充分混合;

96.s4.向s3所得混合溶液中加入氧化镁载体,氧化镁载体的添加量为:氧化镁、硝酸钴与钼的比例为10:1:1;

97.s5.进行恒温水浴加热,加热温度为50-70℃,加热时间30min;

98.s6.加热完毕后,将混合溶液放入真空旋转蒸发仪内,负压0.1bar,真空干燥60min;

99.s7.将上述溶液放入马弗炉内煅烧,300℃加热60min,然后以10℃/min的升温速率升温至720℃,加热180min;

100.s8.研磨,过60-100目筛得到成品负载型碳纳米管催化剂。

101.本实施例使用催化剂制备碳纳米管的方法与实施例1相同。

102.对实施例1-4所生产的碳纳米管进行性能测试和形貌分析,结果如下:

103.表1各实施例碳纳米管性能和形貌

[0104] 生长率电导率(s/m)堆密度(g/cm3)碳纳米管形貌实施例12580560.035束型+缠结型实施例22282450.0351束型+缠结型实施例31589000.0336束型+缠结型实施例415112000.0240束型

[0105]

如图2-3所示,当钼与钴的摩尔比值<1时实施例1中制备出的碳纳米管的形态为束型与缠结型结合的状态;而如图4所示,当钼与钴的摩尔比值=1时实施例1中制备出的碳

纳米管相互纠缠的现象已经基本消失,碳纳米管整体形貌为束型。对实施例4进行性能测试后,其导电性能具有明显提升。

[0106]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不等同于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,不脱离本发明的精神和范围下所做的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1