一种用于生产亚磷酸二甲酯的脱酸装置及方法

1.本发明涉及精细化工技术领域,具体涉及一种用于生产亚磷酸二甲酯的脱酸装置及使用方法。

背景技术:

2.亚磷酸二甲酯又称二甲基亚磷酸,是生产杀虫剂、敌百虫、敌敌畏以及草甘膦等农药的重要原料,也可用于塑料助剂、染料添加剂和阻燃剂等的生产。

3.目前,工业上亚磷酸二甲酯主要是以甲醇和三氯化磷为原料,采用无溶剂连续化生产工艺获得。该生产工艺的优点是生产速度快、生产成本和操作费用低。但在生产过程中由于甲醇与三氯化磷反应生成亚磷酸二甲酯的同时,也生成大量的氯化氢和氯甲烷,而亚磷酸二甲酯与氯化氢长时间接触容易发生副反应生成亚磷酸一甲酯和氯甲烷,进而影响亚磷酸二甲酯的收率和品质。为提高亚磷酸二甲酯的收率和纯度、降低副反应的发生,需及时将氯化氢从反应液中脱除。因此,亚磷酸二甲酯生产过程中的脱酸过程是决定其产率和品质的关键步骤之一。现有亚磷酸二甲酯生产企业主要采用一级/多级甩盘脱酸装置进行脱酸,制得的亚磷酸二甲酯收率和纯度均较低。

4.专利cn 101870712b提出了一种亚磷酸二甲酯生产方法,把摩尔比为1:(3.0~3.1)的三氯化磷和甲醇分别经各自的喷射结构由各对应泵送机构连续喷射送入反应腔空间相互混合反应,然后将反应物料沿切向方向引入压力低于反应腔空间的离心式旋流分离装置,使不凝气体与冷凝液态产物进行离心旋流分离,收集的液态物质即为亚磷酸二甲酯。该方法能迅速完成产物的分离,有效减少了氯化氢与亚磷酸二甲酯副反应的发生,提高了产品的收率和质量。专利cn114605469a公开了一种高效合成亚磷酸二甲酯生产工艺,采用连续分级反应的方式,加入三氯化磷后,分批使用喷射的方式加入甲醇进行反应,氯化氢和氯甲烷由真空管排出,在经过脱酸以及精馏后,制得亚磷酸二甲酯。该生产工艺可使氯化氢等产物以较快的速度排出,减少了副产物的生成,提高了亚磷酸二甲酯的收率。

5.虽然上述生产工艺/装置在一定程度上加快了氯化氢的脱除速率,提高了亚磷酸二甲酯的收率,但仍存在蒸汽消耗量高、氯化氢脱除不完全以及亚磷酸二甲酯收率和纯度低的问题。

技术实现要素:

6.本发明的目的是,为解决上述问题,提供一种用于生产亚磷酸二甲酯的脱酸装置及使用方法。此脱酸装置在用于亚磷酸二甲酯生产过程中,在降低蒸汽消耗的同时,还可提高氯化氢的脱除效率以及亚磷酸二甲酯的收率和质量。

7.本发明提供的用于生产亚磷酸二甲酯的脱酸装置,包括电机、气体出口、转轴、蒸汽出口、甩盘、甩盘孔、反应液出口、蒸汽入口、集液管、蒸汽夹套和反应液入口。

8.脱酸装置由两级以上甩盘构成,并且沿脱酸装置从上至下甩盘直径逐渐减小,每级甩盘侧上方脱酸装置内壁面上设有集液管。

9.所述甩盘直径与脱酸装置内径比为0.2~0.9,且脱酸装置内径从上至下逐渐减小。

10.脱酸装置由三级甩盘构成,甩盘的直径上至下依次为2.0-1.8m、1.8-1.6m、1.6-1.4m,且逐渐减小。

11.所述甩盘侧壁面设置有甩盘孔;所述甩盘孔的形状包括圆形、矩形或多边形;甩盘孔的孔径为0.5~10 mm。

12.所述集液管形状为倒立圆台,集液管与脱酸装置内壁面的夹角α为20~70度。

13.与现有脱酸装置相比,本发明的脱酸装置由于内径从上至下逐渐减小,降低了脱酸过程中所需的换热面积,因而在保持相同的脱酸温度下减少了蒸汽的用量。

14.本发明的又一技术方案是提供一种亚磷酸二甲酯的脱酸工艺,采用所述的用于生产亚磷酸二甲酯的脱酸装置,三氯化磷和甲醇反应后的反应液经反应液入口进入脱酸装置进行脱酸,经一级甩盘离心后在脱酸装置内壁形成液膜,液膜在重力的作用下沿内壁面下降后,得到的料液经集液管收集至下一级甩盘进一步离心、成膜、脱酸,收集脱酸后的粗酯至精馏罐,经精馏后得到精制的亚磷酸二甲酯。

15.三氯化磷和甲醇反应后的反应液进入脱酸装置前控制脱酸装置内压力为-0.10~-0.05mpa;温度控制为40-90℃;转轴转速控制为200-800r/min。

16.三氯化磷和甲醇反应后的反应液进入脱酸装置前控制脱酸装置内压力为-0.075mpa;温度控制为75℃;转轴转速控制为500r/min。

17.在亚磷酸二甲酯脱酸过程中,三氯化磷和甲醇反应后的反应液进入脱酸装置,经甩盘离心后在脱酸装置内壁面上形成液膜。在重力的作用下,液膜沿内壁面向下运动,与壁面换热后脱除液膜中的氯化氢气体,因此脱酸装置内温度的控制非常重要。温度过低会减缓氯化氢的脱除速率,温度过高会导致亚磷酸二甲酯与氯化氢发生副反应,降低亚磷酸二甲酯的收率。脱酸装置保持负压的目的是将产生的氯化氢气体及时抽出,避免副反应的发生,因此,负压的大小同样决定了氯化氢的脱除速率和最终亚磷酸二甲酯的收率。脱酸装置内负压过大虽然有利于氯化氢气体及时从脱酸装置内排出,避免副反应的发生,但负压过高排出的氯化氢气体会夹带出大量的亚磷酸二甲酯,降低二甲酯的收率。而负压过小,会导致产生的氯化氢气体不能及时排出,使其与二甲酯发生副反应,降低二甲酯收率。甩盘的作用是使反应后的料液经甩盘离心后在脱酸装置内壁面上形成均匀的液膜,进而脱除氯化氢,转轴的转速决定了脱酸过程中的成膜效果,进而决定了氯化氢的脱除效率,较低的转速会导致成膜效果不好、影响氯化氢脱除效率。较高的转速虽有利于氯化氢的脱除,但会带来较高的能耗。

18.本发明的用于生产亚磷酸二甲酯的脱酸装置及使用方法的有益效果:本发明的用于生产亚磷酸二甲酯的脱酸装置及脱酸方法,采用了多级变径甩盘,甩盘从上至下直径逐渐减小,防止了因蒸发过程中料液逐渐减少而出现脱酸装置下半部出现的沟流和干壁现象,液膜分布更均匀,在降低蒸汽消耗的同时提高了氯化氢脱除效率以及亚磷酸二甲酯的收率和品质,可广泛应用于化工、制药和水处理等领域。

附图说明

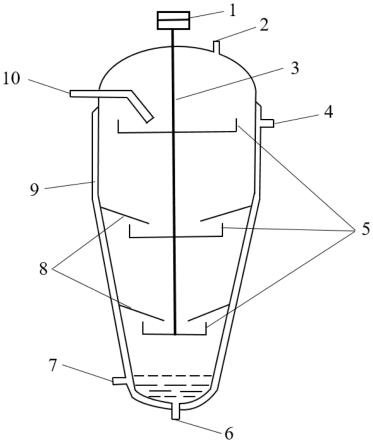

19.图1. 本发明的亚磷酸二甲酯的脱酸装置结构示意图。

20.图2. 本发明的甩盘结构示意图。

21.图3. 集液管结构示意图。

22.图4. 现有亚磷酸二甲酯的脱酸装置结构示意图。

23.附图标记1. 电机,2.气体出口,3.转轴,4.蒸汽出口,5.甩盘,51.甩盘孔,6.反应液出口,7.蒸汽入口,8.集液管,9.蒸汽夹套,10.反应液入口,11.脱酸装置内壁面,α集液管与脱酸装置内壁夹角。

具体实施方式

24.实施例1如图1所示装置,一种用于生产亚磷酸二甲酯的脱酸装置,包括电机1、气体出口2、转轴3、蒸汽出口4、甩盘5、反应液出口6、蒸汽入口7、集液管8、夹套9和反应液入口10,脱酸装置内部设有三级甩盘5,脱酸装置上部直径为2 m,底部直径为1.2 m,高3.5 m,一、二、三级甩盘的直径分别为1.8 m、1.6 m和1.4 m,甩盘5的侧壁面均匀布有多个5 mm的圆形的甩盘孔51。每级甩盘5侧上方脱酸装置内壁面上设有集液管8,集液管8与脱酸装置内壁夹角α为45度。

25.脱酸装置外部设置有蒸汽夹套9,蒸汽夹套9下部设置有蒸汽入口7,上部设置有蒸汽出口4。脱酸装置上部设置有反应液入口10,脱酸装置顶部设置有气体出口2,脱酸装置底部设置有反应液出口。不可避免的脱酸装置上设置有电极1及带动的转轴3。

26.采用所述的装置进行的亚磷酸二甲酯脱酸工艺,包括如下步骤:首先,打开与脱酸装置连接的真空泵,使釜内压力达到-0.075 mpa。开启电机,调节转轴转速为500转/分。调节蒸汽入口7的蒸汽流量,使脱酸装置内温度为75℃左右,待压力、转速和温度稳定;其次,三氯化磷和甲醇反应后的反应液经反应液入口10进入脱酸装置进行脱酸,经一级甩盘离心后在脱酸装置内壁形成液膜,液膜在重力的作用下沿内壁面下降至一定高度后,料液经集液管8收集至二级和三级甩盘进一步离心、成膜、脱酸。收集脱酸后的粗酯至精馏罐,经精馏后得到精制的亚磷酸二甲酯。

27.所述的三氯化磷和甲醇进行反应的工艺为:将1mol/l的三氯化磷和3mol/l的甲醇溶液分别经各自的喷射结构由各对应泵送机构连续喷射进入酯化反应釜内相互混合反应,三氯化磷和甲醇的流量均为50 l/min。

28.实验测得,亚磷酸二甲酯的纯度为99.2%、收率为98.6%、脱酸过程中每吨亚磷酸二甲酯消耗蒸汽0.095吨。与现有脱酸装置相比(对比例1),亚磷酸二甲酯的纯度和收率分别提高2.79%和2.92%,蒸汽消耗降低13.64%。

29.对比例1如图4所示装置,脱酸装置直径为2 m,高3.5 m,内部设有三级甩盘,一、二、三级甩盘的直径均为1.8 m,装置内部未设集液管,其他条件与实施例1相同。实验测得,亚磷酸二甲酯的纯度为96.5%、收率为95.8%、脱酸过程中每吨亚磷酸二甲酯消耗蒸汽0.11吨。

30.实施例2调节转轴转速为400转/分,其他与实施例1相同。经实验测得,亚磷酸二甲酯的纯度为98.3%、收率为98.1%、脱酸过程中每吨亚磷酸二甲酯消耗蒸汽0.105吨。与现有脱酸装

置相比(对比例2),亚磷酸二甲酯的纯度和收率分别提高2.18%和2.62%,蒸汽消耗降低11.02%。

31.对比例2调节转轴转速为400转/分,其他与对比例1相同。经实验测得,亚磷酸二甲酯的纯度为96.1%、收率为95.6%、脱酸过程中每吨亚磷酸二甲酯消耗蒸汽0.118吨。

32.实施例3脱酸装置内三级甩盘的圆孔直径为3mm,其他与实施例1相同。实验测得,亚磷酸二甲酯的纯度为99.4%、收率为98.9%、脱酸过程中每吨亚磷酸二甲酯消耗蒸汽0.098吨。与现有脱酸装置相比(对比例1),亚磷酸二甲酯的纯度和收率分别提高2.69%和2.91%,蒸汽消耗降低14.04%。

33.对比例3脱酸装置内三级甩盘的圆孔直径为3mm,其他与对比例1相同。经实验测得,亚磷酸二甲酯的纯度为96.8%、收率为96.1%、脱酸过程中每吨亚磷酸二甲酯消耗蒸汽0.114吨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1